一种连续解聚木质素制备酚类生物油的装置及方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于生物质降解新能源技术领域,具体涉及一种连续解聚木质素制备酚类生物油的装置及方法。

背景技术

木质素在地球上储量丰富并且含有多种形式的芳香族聚合物,因此利用价值潜力巨大。在以植物纤维为原料的产业中,木质素资源一直未得到充分利用,这造成了生物资源的巨大浪费。但是随着生物质精炼技术的发展,由于木质素的芳香性和丰富的官能团,使其成为一个非常有吸引力的起始生物大分子,这也吸引了世界各国木材化工领域的科研人员的广泛关注。若能将木质素资源回收和充分利用,使其定向转化为液体燃料、功能材料和化工产品,不但有助于减轻环境污染带来的压力,也符合低碳经济和可持续发展的要求。

木质素结构极为复杂,至今仍未能完全解析木质素的结构特征。已知木质素是无定形且化学性质稳定的三维网状高分子化合物,其中的苯丙烷基结构单元主要通过β-O-4、5-5、β-5、α-O-4等键型相互连接。其中,β-O-4醚键为主要连接方式。由于木质素结构的复杂性,如何将木质素高效解聚一直困扰着相关领域的科研人员。目前主要用于木质素解聚的化学方法主要是热裂解、水解、氧化、氢化法等。因为这些传统的木质素转化的研究基本上都集中在用釜式间歇式处理,这些方法均存在一定的弊端。如热裂解所需条件苛刻,需要反应温度大于400℃,过程能耗较大;水解反应处理时间较长,效率低;氧化转化过程产物易发生过氧化反应和聚合反应,产生大量的焦炭;氢化解聚法因为存在催化剂回收和传质等问题使处理变得复杂。这些弊端在一定程度上限制了木质素解聚的顺利开展。因此,根据木质素解聚特性开发出高效的热质传递、过程强化和自动化的微通道系统平台,将工业木质素解聚为有价值的酚类等小分子化合物和寡聚单体可以满足“原子经济性”的要求。

现有专利CN106146234A中发布了一种从木质素制备芳香烃和环烷烃的方法,分两步骤,首先利用间歇反应釜将木质素降解为酚类生物油,反应条件为温度200~220℃,反应氢压2~3MPa,时间6~8小时;再将降解的酚类生物油与氢气泵入微通道系统,使酚类生物油氢化裂解为芳香烃和环烷烃,反应条件为温度180~200℃,反应氢压2~3MPa,停留时间30~60s。此发明第一步为间歇反应,未能达到连续降解木质素的目的,且反应温度过高,时间较长。

发明内容

本发明要解决的问题的是利用微通道反应装置在温和条件下连续降解木质素制备酚类生物油的工艺方法,以解决现有间歇技术设备占地庞大、过程低效、高温高压条件下操作安全性差的问题。

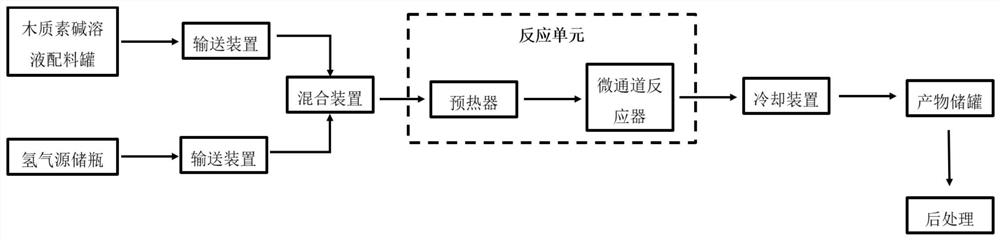

一种连续解聚木质素制备酚类生物油的装置,此装置包括木质素碱溶液配制罐、输送装置1、输送装置2、混合装置、反应单元、氢气源储瓶、冷却装置、产物储罐、外部换热装置1、外部换热装置2、外部换热装置3、温度和压力传导装置、压力卸荷阀,所述反应单元包括预热器、微通道反应器;所述的木质素碱溶液配制罐与输送装置1相连通,氢气源储瓶与输送装置2相连通,输送装置1和2的出料口与混合装置的入口相连通,混合装置的出口与反应单元中的预热器的入口相连通,预热器的出口与微通道反应器的入口相连通,微通道反应器之间相互连通,最后一个微通道反应器的出口与冷却装置的入口相连通,冷却装置的出口与产物储罐的入口相连通;预热器通过换热介质与外部换热装置1提供的热源进行热交换,微通道反应器通过换热介质与外部换热装置2提供的热源进行热交换,冷却装置通过换热介质与外部换热装置3提供的热源进行热交换;微通道反应器的进出口分别设置温度数据传导装置和压力传导装置;压力卸荷阀设置3个,分别安装在预热器的出口、装置中第一个微通道反应器和最后一个微通道反应器的出口;装置中各设施通过管道连接。

所述微通道反应器之间并联或者串联连接,反应器的数量根据反应的需要来设置,反应温度和压力由温度和压力数据传导装置传送至中控台,温度传感器设定最大偏差为±0.2℃,压力传感器设定最大偏差为±0.5bar,装置中最高温度要求为≤280℃,安全压力为≤4MPa,由压力卸荷阀进行保护;所述预热器分为壳层和管层,热源走壳层,物料走管层;输送装置选用泵头材质为聚四氟乙烯、陶瓷、PEEK、哈氏合金的平流泵;选用材质为钛合金的T型、316L不锈钢的心型或Y型、哈氏合金的L型或心型、钛合金的Y型的混合器;选用材质为哈氏合金的持液量10L、材质为钽材的持液量3L或500ml或材质为316L不锈钢的持液量1L或3L的预热器;除第一个装填催化剂的微通道反应器外,选用持液量1L水滴状结构材质为钛合金、持液量3L带档板的菱形结构材质为钽材、持液量3L心形结构材质为碳化硅、持液量1L心形结构材质为碳化硅或持液量100mL心形结构材质为碳化硅的微通道反应器;换热介质为导热油。

所述装置中管道的水力直径为0.05mm~15mm。

一种连续解聚木质素制备酚类生物油的方法,所述方法包括以下步骤:

(1)在搅拌条件下按配方量向木质素碱溶液配制罐中加入溶剂、木质素和碱催化剂,进行原料配置,原料中木质素完全溶解;

(2)通过输送装置1将木质素碱溶液经过混合装置通入预热器,预热后的木质素溶液依次经过微通道反应器,在其中进行降解反应;

(3)降解产物流经冷却装置后冷却至室温,然后进入产物储罐进行木质素降解液的收集;

(4)木质素降解液经过滤、离心、萃取等后处理操作提取多酚类生物油。

所述步骤(1)中,所述溶剂为含有机溶剂的水溶液或去离子水,有机溶剂为各种醇类、四氢呋喃、乙酸乙酯、二氯甲烷、二氯乙烷、三氯甲烷、四氯化碳中的一种或几种协同混合的溶剂,当溶剂中含有机溶剂时,有机溶剂的质量分数为2%~40%。

所述溶剂中的有机溶剂的质量分数优选为10~30%。

所述有机溶剂可以根据对生产成本的控制和对产物的定向调控,选择是否加入。

所述步骤(1)中,所述碱催化剂为氢氧化钠、氢氧化钾、氢氧化钙、氢氧化钡或氨水其中的一种或几种。

所述碱催化剂优选为氢氧化钠。

所述步骤(1)中,所述木质素与碱催化剂的质量比为1:0.1~1。

所述木质素与碱催化剂的质量比优选为1:0.3~1。

述步骤(2)中,木质素碱溶液流速为0.1L/min~3L/min,控制物料在反应单元内停留至反应结束,预热器内温度为170~190℃,微通道反应器内温度为200~220℃,反应单元中定压为1.5~3.5MPa,通过改变输送装置1的流量来控制木质素碱溶液的进料流量,根据温度和压力传导装置的数据来控制反应进程。

所述反应单元内停留时间为80~460s。

所述预热器内温度优选175~185℃,反应器内温度优选205~215℃。

所述反应单元中定压优选为2~3MPa。

所述步骤(2)中,通过输送装置2向混合装置中通入氢气源,氢气源与含碱木质素在混合装置中混合,通入氢气源的流速为0.05L/min~0.5L/min,控制物料在反应单元内停留至反应结束,氢气源为包括氢气和NaBH

所述反应单元内停留时间为80~460s。

所述氢气源可根据反应产物的需要,选择是否通入。

所述木质素碱溶液和氢气源在反应单元内停留时间优选为100~300s。

所述步骤(2)中,微通道反应器包括第一块装填催化剂的管式反应器和不装填催化剂的板式反应器,所述催化剂为Pd/C、Pt/C、Ru/C、Ir/C、Cu/C、Rh/C和Ni/C中的一种或几种。

所述管式反应器中根据反应产物的需求,可以选择不装填催化剂或装填不同的成型催化剂。

与现有技术相比,本发明所述的一种连续解聚木质素制备酚类生物油的微通道反应装置及方法其有益效果为:

(1)本发明采用的高度集成的微通道木质素降解反应装置,操作更为便捷,且与传统的间歇设备相比实现了设备的微型化,占地仅需约5~100m

(2)本发明采用的Pd/C催化剂填充于微通道装置反应器内,用于进行连续降解反应,在220℃时木质素的转化率能达到93%以上,多酚类生物油的收率达到83%以上,与现有工艺相比可以显著提升木质素的总转化率和多酚类生物油的收率。

(3)本发明采用的微通道反应装置与传统的间歇设备相比,大幅提高了换热面积,大幅缩短了反应时间,使得木质素降解反应时间从传统的数小时缩短到几分钟甚至几十秒,显著提高了反应效率。

(4)本发明的微通道反应装置实现了对反应温度精确控制,根据木质素来源不同产物亦不同,显著提高了降解产物的选择性,并且降低了能耗,使反应过程的物耗、能耗和“三废”排放大幅减少。

附图说明

图1为本发明的在微通道装置内木质素连续降解生产多酚类生物油的工艺流程图;

图2为实施例1产物的质谱图。

具体实施方式

接下来,将参考下述实施例对本发明的技术方案进行进一步的详细描述。然而应当理解的是,本发明的保护范围并不限于这些实施案例。

按图1所示,组建一种连续解聚木质素制备酚类生物油的装置,此装置包括木质素碱溶液配制罐、输送装置1、输送装置2、混合装置、反应单元、氢气源储瓶、冷却装置、产物储罐、外部换热装置1、外部换热装置2、外部换热装置3、温度和压力传导装置、压力卸荷阀,所述反应单元包括预热器、微通道反应器;所述的木质素碱溶液配制罐与输送装置1相连通,氢气源储瓶与输送装置2相连通,输送装置1和2的出料口与混合装置的入口相连通,混合装置的出口与反应单元中的预热器的入口相连通,预热器的出口与微通道反应器的入口相连通,微通道反应器之间相互连通,最后一个微通道反应器的出口与冷却装置的入口相连通,冷却装置的出口与产物储罐的入口相连通;预热器通过换热介质与外部换热装置1提供的热源进行热交换,微通道反应器通过换热介质与外部换热装置2提供的热源进行热交换,冷却装置通过换热介质与外部换热装置3提供的热源进行热交换;微通道反应器的进出口分别设置温度数据传导装置和压力传导装置;压力卸荷阀设置3个,分别安装在预热器的出口、装置中第一个微通道反应器和最后一个微通道反应器的出口;装置中各设施通过管道连接。

所述微通道反应器之间并联或者串联连接,反应器的数量根据反应的需要来设置,反应温度和压力由温度和压力数据传导装置传送至中控台,温度传感器设定最大偏差为±0.2℃,压力传感器设定最大偏差为±0.5bar,装置中最高温度要求为≤280℃,安全压力为≤4MPa,由压力卸荷阀进行保护;所述预热器分为壳层和管层,热源走壳层,物料走管层。

实施例1

一种连续解聚木质素制备酚类生物油的方法,所述方法包括以下步骤:

(1)准确称量35L去离子水、15L无水乙醇、200g木质素和200g氢氧化钠分别倒入木质素碱溶液配制罐进行搅拌混合均匀;

(2)预热器温度180℃,反应器温度210℃,反应系统定压1.5MPa,平流泵流量2000mL/min,氢气流量500mL/min,第一个反应器装填Pt/C催化剂,反应停留时间和氢气停留时间为456s

(3)降解产物流经冷却装置后冷却至室温,然后进入产物储罐进行木质素降解液的收集,图2显示出产物中含有的成分;

(4)产物经酸析、过滤,离心和萃取等后处理操作分离出液相多酚生物油和降解残渣,取液相多酚生物油检测其成分,得木质素降解率91%,生物油收率82%,单酚收率为30.5%。

输送装置选用泵头材质为聚四氟乙烯的的平流泵;混合器材质选为T型,材质选用钛合金;预热器持液量10L,材质选用哈氏合金;反应器选用3个(不包括第一个装填催化剂的反应器)持液量3L带档板的菱形结构,材质选用钽材。换热介质为导热油。

实施例2

一种连续解聚木质素制备酚类生物油的方法,所述方法包括以下步骤:

(1)准确称量20L去离子水、10L无水甲醇和四氢呋喃的混合液(V

(2)用平流泵和隔膜泵分别将木质素碱溶液和氢气通入微通道系统进行降解反应,预热器温度185℃,反应器温度220℃,反应系统定压2.5MPa,平流泵流量1800mL/min,氢气流量300mL/min

(3)降解产物流经冷却装置后冷却至室温,然后进入产物储罐进行木质素降解液的收集;

(4)产物经酸析、过滤,离心和萃取等后处理操作分离出液相多酚生物油和降解残渣,取液相多酚生物油检测其成分,得木质素降解率93%,生物油收率83.5%,单酚收率为33%。

输送装置选用泵头材质为陶瓷的的平流泵;混合器结构选为L型,材质选用哈氏合金;预热器持液量3L,材质选用钽材;反应器选用3个(不包括第一个装填催化剂的反应器)持液量3L心形结构,材质选用碳化硅。换热介质为导热油。

实施例3

一种连续解聚木质素制备酚类生物油的方法,所述方法包括以下步骤:

(1)准确称量25L去离子水、16.5L无水乙醇和乙酸乙酯的混合液(V

(2)用平流泵和隔膜泵分别将木质素碱溶液和氢气通入微通道系统进行降解反应,预热器温度175℃,反应器温度200℃,反应系统定压3.0MPa,平流泵流量2500mL/min,氢气流量500mL/min

(3)降解产物流经冷却装置后冷却至室温,然后进入产物储罐进行木质素降解液的收集;

(4)产物经酸析、过滤,离心和萃取等后处理操作分离出液相多酚生物油和降解残渣,取液相多酚生物油检测其成分,得木质素降解率91.3%,生物油收率80.5%,单酚收率为29.8%。

输送装置选用泵头材质为PEEK的平流泵;混合器结构选为心型,材质选用316L不锈钢;预热器持液量1L,材质选用316L不锈钢;反应器选用3个(不包括第一个装填催化剂的反应器)持液量1L,水滴状结构,材质选用钛合金;换热介质为导热油。

实施例4

一种连续解聚木质素制备酚类生物油的方法,所述方法包括以下步骤:

(1)准确称量30L去离子水、15L无水甲醇和四氯化碳的混合液(V

(2)用平流泵和隔膜泵分别将木质素碱溶液和氢气通入微通道系统进行降解反应。预热器温度170℃,反应器温度215℃,反应系统定压2MPa,平流泵流量3000mL/min,氢气流量330mL/min,

(3)降解产物流经冷却装置后冷却至室温,然后进入产物储罐进行木质素降解液的收集;

(4)产物经酸析、过滤,离心和萃取等后处理操作分离出液相多酚生物油和降解残渣,取液相多酚生物油检测其成分,得木质素降解率90.8%,生物油收率84%,单酚收率为34.7%。

输送装置选用泵头材质为哈氏合金的平流泵;混合器结构为Y型,材质选用钛合金;预热器持液量3L,材质选用316L;反应器选用3个(不包括第一个装填催化剂的反应器)持液量1L心形结构,材质选用碳化硅;换热介质为导热油。

实施例5

一种连续解聚木质素制备酚类生物油的方法,所述方法包括以下步骤:

(1)准确称量30L去离子水、15L无水甲醇和一氯甲烷的混合液(V

(2)用平流泵和隔膜泵分别将木质素碱溶液和氢气通入微通道系统进行降解反应。预热器温度190℃,反应器温度200℃,反应系统定压3MPa,平流泵流量2400L/min,氢气流量500mL/min,第一块反应器装填Rh/C催化剂,反应停留时间和氢气停留时间为124s;

(3)降解产物流经冷却装置后冷却至室温,然后进入产物储罐进行木质素降解液的收集;

(4)产物经酸析、过滤,离心和萃取等后处理操作分离出液相多酚生物油和降解残渣,取液相多酚生物油检测其成分,得木质素降解率93.5%,生物油收率85%,单酚收率为32.2%。

输送装置选用泵头材质为PEEK的的平流泵;混合器结构为心型,材质选用哈氏合金;预热器持液量3L,材质选用钽材;反应器选用3个(不包括第一个装填催化剂的反应器)持液量1L心形结构,材质选用碳化硅;换热介质为导热油。

实施例6

一种连续解聚木质素制备酚类生物油的方法,所述方法包括以下步骤:

(1)准确称量5L去离子水、100mL异丙醇、5g木质素和3g氢氧化钡分别倒入木质素碱溶液配制罐进行搅拌混合均匀;

(2)用平流泵和隔膜泵分别将木质素碱溶液和氢气通入微通道系统进行降解反应。预热器温度180℃,反应器温度205℃,反应系统定压3MPa,平流泵流量100mL/min,氢气流量50mL/min,第

(3)降解产物流经冷却装置后冷却至室温,然后进入产物储罐进行木质素降解液的收集;

(4)产物经酸析、过滤,离心和萃取等后处理操作分离出液相多酚生物油和降解残渣,取液相多酚生物油检测其成分,得木质素降解率85.4%,生物油收率75%,单酚收率为22.6%。

输送装置选用泵头材质为聚四氟乙烯的平流泵;混合器结构为Y型,材质选用361L不锈钢;预热器持液量500mL,材质选用钽材;反应器选用3个(不包括第一个装填催化剂的反应器)持液量100mL心形结构,材质选用碳化硅;换热介质为导热油。

- 一种催化木质素酚类选择性脱甲氧基制备苯酚或烷基苯酚的方法

- 一种木质素加氢降解制备生物油的方法

- 一种解聚木质素及其制备方法和应用

- 一种生物质连续式在线催化制备高品质油-气集成装置

- 一种利用微反应连续流装置制备植物油基增塑剂的方法

- 一种解聚木质素制备木质素酚类单体的方法

- 一种应用碳基纳米稀土金属氧化物解聚木质素定向制备酚类物质的方法