一种高效、低成本hcp-fcc两相共存的纳米晶极薄钛带及其制备方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于钛材轧制技术领域,具体涉及一种高效、低成本hcp-fcc两相共存的纳米晶极薄钛带及其制备方法。

背景技术

钛及钛合金作为一种重要的战略资源,由于其强度高、塑韧性好,抵抗冲击性能优良、耐腐蚀性好等特点,在工业及生活领域有着大量的应用,如制作各种容器、热交换器、管道、水净化装置的滤芯等。钛及钛合金对于微机电系统(micro electro mechanicalsystems,MEMS)具有产品结构简单化、体积微型化和功能多样化等特点,在生物医疗、航空电子、精密仪器、计算机、微电子等领域有众多应用。超细晶金属材料和极薄带的优点,有着巨大的商业潜能,但常规的超细晶粒金属材料制备方法难以实现连续低成本生产,限制了其研究与应用。

异步轧制相比于普通轧制,异步轧制中两个工作轧辊表面线速度不等,使轧制变形区多了一个“搓轧区”,“搓轧区”内的金属不仅受到轧制压力的作用,还受到剪切力的作用。异步轧制在拉应力、压应力与剪切应力的共同作用下可以降低轧制压力,减少轧制道次,实现大压下量轧制,相比于传统轧制工艺减少了中间退火的热处理工艺,其实现过程也相对简单,便于工业化推广应用。近年来人们在大塑形变形过程中获得fcc相,但获得fcc相需要较大的变形量以及应力,且fcc相含量不容易控制,而异步轧制由于可以实现大压下量轧制,因此较传统方法可以减少轧制道次,节约成本,且fcc相含量可以通过轧制参数控制。相关研究中发现fcc相可以提高塑性且fcc相中位错密度较多,可以提高强度,因此,使得制备的材料具有强度和塑性匹配较好的性能。

发明内容

为解决上述现有技术的不足,本发明提供了一种高效、低成本hcp-fcc两相共存的纳米晶极薄钛带及其制备方法,采用异步轧制对纯钛带材进行轧制,通过上、下工作辊道次在线快慢速交替,充分细化晶粒并获得具有不同含量的fcc相超细晶纯钛极薄带材。

为达到上述目的,本发明采用以下技术方案:

一种高效、低成本hcp-fcc两相共存的纳米晶极薄钛带的制备方法,包括如下过程:

通过异步轧制的方法将钛带材轧制至目标尺寸,使钛带材内的钛密排六方基体中形成面心立方相;

通过异步轧制的方法将钛带材轧制至目标尺寸时,控制的参数包括轧制速度、前张应力、后张力和预压紧力,并进行多道次轧制,得到目标尺寸的钛带材。

优选的,钛带材的原料为冷轧退火态钛带材。

优选的,轧制速度为轧机最大轧制速度的34%~50%,异速比范围为1.2-1.4。

优选的,前张应力为200~250MPa,后张应力为100~150MPa。

优选的,预压紧力为轧机最大轧制力的80%~90%。

优选的,通过异步轧制的方法将钛带材轧制至目标尺寸时,累积压下系数为12.5~50。

优选的,钛带材的总变形量为20%~80%,随着变形量的增加,道次变形量逐渐减小。

优选的,钛带材的目标厚度为20~80μm。

优选的,轧制速度为45~55mm/s。

本发明还提供了一种高效、低成本hcp-fcc两相共存的纳米晶极薄钛带,该钛带采用本发明如上所述的制备方法制得,该钛带的晶粒尺寸在0.1~1μm,面心立方相含量为0.64%~5.23%。

本发明与现有技术相比具有以下技术效果:

本发明采用异步轧制和张力组合成形技术进行轧制,可以使用较少的轧制道次得到不同厚度的超细晶纯钛极薄带材,不仅在工艺上有很大优势,在组织上能极大细化晶粒,得到超细晶粒。在轧制过程中通过控制系统设置的轧制速度、前后张应力和预压紧力,能够控制fcc相(面心立方相)含量,制备不同fcc相含量的纯钛极薄带材,从而可以提高材料的强度和塑性,可以提高微零件的成形质量。

附图说明

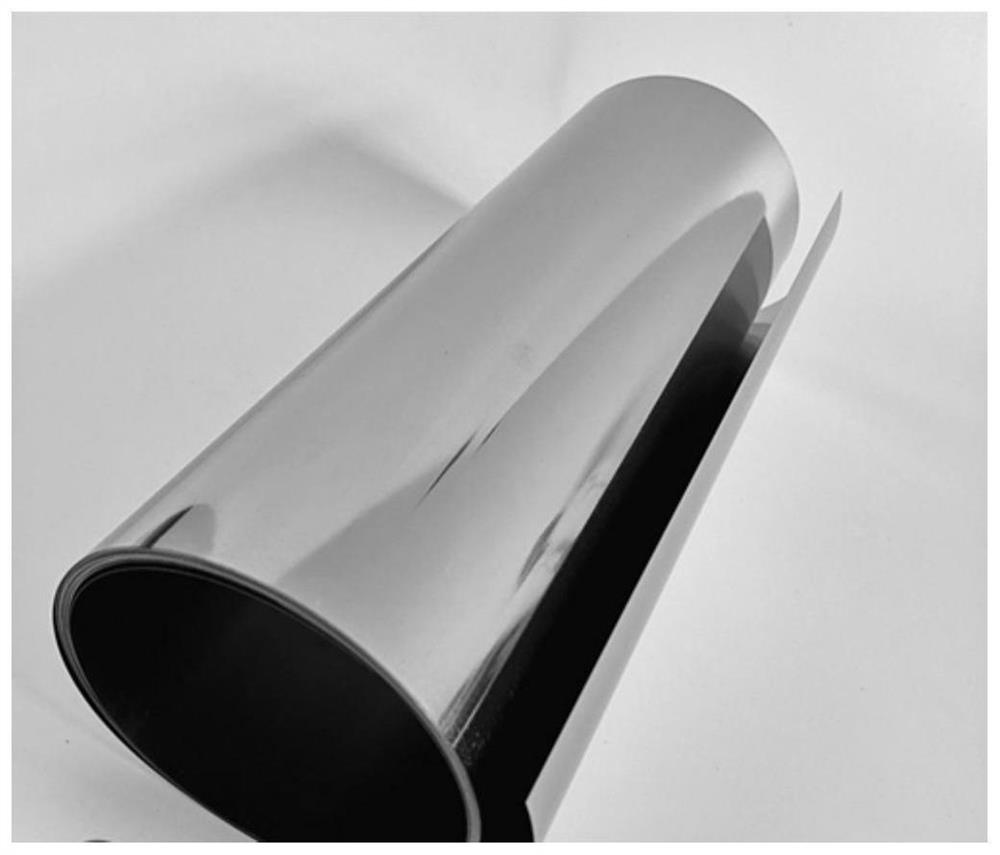

图1是本发明实施例1中制备的hcp-fcc两相共存的超细晶纯钛极薄带材图。

图2是本发明实施例1中hcp基体的TEM图。

图3是本发明实施例1中hcp-fcc两相的TEM选区衍射花样照片。

图4是本发明实施例1中fcc相含量的EBSD照片。

图5是本发明实施例2中fcc相含量的EBSD照片。

图6是本发明实施例3中fcc相含量的EBSD照片。

图7是本发明实施例4中fcc相含量的EBSD照片。

图8是本发明实施例4中hcp-fcc两相共存的超细晶极薄钛带TEM图

具体实施方式

为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

本发明高效、低成本hcp-fcc两相共存的纳米晶极薄钛带的制备方法,包括以下步骤:

步骤1、原材料为工业纯钛带,在轧制前将原材料表面进行清洗;

步骤2、用四辊3M轧机对冷轧退火态钛带材进行多道次式轧制,且轧制过程不需要中间退火处理。

步骤3、设置异步极薄带轧机的轧制速度、前后张应力和预压紧力,进行异步和张力冷轧得到不同厚度的纯钛极薄带材;

步骤4、首先进行大变形量的轧制,轧制时在线调节轧制速度、前后张力和预压紧力,进行多道次轧制,轧制过程无中间退火处理;

步骤5、测量轧件的厚度,并重新设定轧制速度、前后张力和预压紧力进行小压下量轧制;

步骤6、重复到步骤5,将纯钛带材轧制至目标厚度,完成轧制;

轧制出的成品中,在hcp基体中生成了fcc相。

上述步骤4和步骤5中,设置的轧制速度为轧机最大轧制速度的34%~50%,异速比为1.3。

上述步骤4和步骤5中,设置的前后张应力,预压紧力为轧机最大轧制力的80%~90%。

上述步骤4和步骤5中,当异速比为1.2~1.4时,异步极薄带轧机中轧制速度较快的工作辊为快工作辊,轧制速度较慢的工作辊为慢工作辊,并且快工作辊的速度始终比慢工作辊的速度快。

上述的轧机通过控制系统设置轧制速度和异速比,其控制系统包括主控计算机、PLC和操作台。钛带成品的晶粒尺寸在0.1~1μm。

本发明以下实施例中采用的钛带原料为工业纯钛带,牌号为TA1,初始厚度为0.1mm。其化学成分(wt%)为0.18(O)、0.015(H)、0.03(N)、0.08(C)、0.2(Fe),原始钛带材的抗拉强度为320MPa。

实施例1:

本实施例高效、低成本hcp-fcc两相共存的纳米晶极薄钛带的制备方法具体步骤如下:

步骤(1)、采用异步轧机,设置异步极薄带轧机的轧制速度、前后张应力和预压紧力,其中轧制速度为55mm/s,前张应力和后张应力分别为250MPa和150MPa,预压紧力为400kN,为轧机最大轧制力的80%,设置轧机的异速比为1.4。

步骤(2)、启动轧机对纯钛带材进行一道次轧制,轧制时在线调节前后张应力,调节范围在60~250MPa;轧制时,上工作辊为快工作辊,下工作辊为慢工作辊。

步骤(3)、一道次轧制结束后,测量纯钛带材的厚度为70μm,并重新调节前后张应力和预压紧力,轧制速度为55mm/s,异速比为1.4,前后张应力分别为230MPa和130MPa,预压紧力为450kN,为轧机最大轧制力的90%;

步骤(4)、启动轧机对纯钛带材进行第二道次轧制,轧制时在线调节前后张应力,调节范围在60~250MPa;轧制时,下工作辊为快工作辊,上工作辊为慢工作辊。二道次结束后将纯钛带材轧制至80μm,完成轧制;累积压下系数为12.5;

本实施例轧制的钛带材的成品图如图1所示,可以看出,其表面质量良好。从80μm厚度的纯钛箔材上取样,对试样进行透射电镜(TEM)观察,图2为基体的TEM图,从图中可以看出基体中形成了板条状组织,如箭头所示。经过图3的选取电子衍射花样(SAED)可知,板条状组织为FCC相。并用EBSD对fcc相含量进行统计,如图4所示,本实施例得到的钛带材中面心立方相含量为0.64%。

实施例2

本实施例高效、低成本hcp-fcc两相共存的纳米晶极薄钛带的制备方法具体步骤如下:

步骤(1)、采用异步轧机,设置异步极薄带轧机的轧制速度、前后张应力和预压紧力,其中轧制速度为55mm/s,前张应力和后张应力分别为230MPa和130MPa,预压紧力为450kN,为轧机最大轧制力的90%,设置轧机的异速比为1.3。

步骤(2)、启动轧机对纯钛带材进行一道次轧制,轧制时在线调节前后张应力,调节范围在60~250MPa;轧制时,上工作辊为快工作辊,下工作辊为慢工作辊。

步骤(3)、一道次轧制结束后,测量纯钛带材的厚度为70μm;再重复步骤(1)~步骤(2),将纯钛带材轧制至60μm;

步骤(4)、重新调节前后张应力和预压紧力,轧制速度为55mm/s,异速比为1.3,前后张应力分别为230MPa和120MPa,预压紧力为450kN,为轧机最大轧制力的90%;

步骤(5)、启动轧机对纯钛带材进行下一道次轧制,轧制时在线调节前后张应力,调节范围在60~250MPa;轧制时,下工作辊为快工作辊,上工作辊为慢工作辊。

步骤(6)、重复步骤(4)到步骤(5),将纯钛带材分4道次轧制至60μm,每道次压下量相同,完成轧制;累积压下系数为16.7;

从60μm厚度的纯钛箔材上取样,对试样进行透射电镜(TEM)观察,并用EBSD对fcc相含量进行统计,如图5所示,本实施例得到的钛带材中面心立方相含量为1.32%。

实施例3

本实施例高效、低成本hcp-fcc两相共存的纳米晶极薄钛带的制备方法具体步骤如下:

步骤(1)、采用异步轧机,设置异步极薄带轧机的轧制速度、前后张应力和预压紧力,其中轧制速度为50mm/s,前张应力和后张应力分别为220MPa和120MPa,预压紧力为450kN,为轧机最大轧制力的90%,设置轧机的异速比为1.3。

步骤(2)、启动轧机对纯钛带材进行一道次轧制,轧制时在线调节前后张应力,调节范围在60~250MPa;轧制时,上工作辊为快工作辊,下工作辊为慢工作辊。

步骤(3)、一道次轧制结束后,测量纯钛带材的厚度为70μm;再重复步骤(1)~步骤(2),将纯钛带材轧制至60μm;

步骤(4)、重新调节前后张应力和预压紧力,轧制速度为45mm/s,异速比为1.3,前后张应力分别为210MPa和110MPa,预压紧力为450kN,为轧机最大轧制力的90%;

步骤(5)、启动轧机对纯钛带材进行下一道次轧制,轧制时在线调节前后张应力,调节范围在60~250MPa;轧制时,下工作辊为快工作辊,上工作辊为慢工作辊。

步骤(6)、重复步骤(4)到步骤(5),将纯钛带材分4道次轧制至60μm,每道次压下量相同;再将60μm厚的纯钛带材分3道次轧制至40μm,每道次压下量相同,完成轧制;累积压下系数为25;

从40μm厚度的纯钛箔材上取样,对试样进行透射电镜(TEM)观察,并用EBSD对fcc相含量进行统计,如图6所示,本实施例得到的钛带材中面心立方相含量为2.82%。

实施例4

本实施例高效、低成本hcp-fcc两相共存的纳米晶极薄钛带的制备方法具体步骤如下:

步骤(1)、采用异步轧机,设置异步极薄带轧机的轧制速度、前后张应力和预压紧力,其中轧制速度为45mm/s,前张应力和后张应力分别为200MPa和100MPa,预压紧力为450kN,为轧机最大轧制力的90%,设置轧机的异速比为1.2。

步骤(2)、启动轧机对纯钛带材进行一道次轧制,轧制时在线调节前后张应力,调节范围在60~250MPa;轧制时,上工作辊为快工作辊,下工作辊为慢工作辊。

步骤(3)、一道次轧制结束后,测量纯钛带材的厚度为70μm;再重复步骤(1)~步骤(2),将纯钛带材轧制至60μm;

步骤(4)、重新调节前后张应力和预压紧力,轧制速度为45mm/s,异速比为1.2,前后张应力分别为160MPa和60MPa,预压紧力为450kN,为轧机最大轧制力的90%;

步骤(5)、启动轧机对纯钛带材进行下一道次轧制,轧制时在线调节前后张应力,调节范围在60~250MPa;轧制时,下工作辊为快工作辊,上工作辊为慢工作辊。

步骤(6)、重复步骤(4)到步骤(5),将纯钛带材分4道次轧制至60μm,每道次压下量相同;再将60μm厚的纯钛带材分3道次轧制至40μm,每道次压下量相同;再将40μm厚的纯钛带材分4道次轧制至20μm,每道次压下量相同,完成轧制;累积压下系数为50;

从20μm厚度的纯钛箔材上取样,对试样进行透射电镜(TEM)观察,并用EBSD对fcc相含量进行统计,如图7所示,本实施例得到的钛带材中面心立方相含量为5.23%。从图8中可以看出,经过轧制后的晶粒尺寸约为200-300nm,通过图8中SAED可知,衍射斑点显示出弧度,表明在轧制过程中形成了具有随机取向的超细晶晶和亚晶。从图8中还可以看出组织中有FCC相,如图8左上角箭头所示。表明在80%变形量后获得了具有HCP-FCC两相共存的超细晶组织。

从本发明上述方案可以看出,通过本发明的加工方法,能够在纯钛密排六方(hcp)基体中形成面心立方(fcc)相。且随着变形量的增加,fcc相含量增加,从20%变形量下fcc相含量为0.64%,增长至80%变形量时的5.23%。本发明的方法可实现高效、低成本hcp-fcc两相共存的超细晶极薄钛带生产连续化,且无须中间退火。

- 一种光辐射空间用Zn-Ag复合镀层纯钛极薄带及其生产方法

- 一种硫钴镍纳米片包覆二氧化钛纳米带的制备方法及应用

- 一种低成本且具有优异软磁性能的铁基非晶/纳米晶薄带及其制备方法

- 一种纳米晶金属极薄带的制备方法