水合肼还原制备Pt/SDB疏水催化剂的方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及催化剂技术,尤其涉及一种水合肼还原制备Pt/SDB疏水催化剂的方法。

背景技术

目前,氢-水液相催化交换技术(LPCE)是处理核能发电产生的含氚废水最有效的方法之一。LPCE技术的关键材料是疏水催化剂,其由催化剂载体和活性组分组成。目前常使用的疏水催化剂有两种,分别为以聚四氟乙烯(PTFE)为载体的疏水催化剂和以苯乙烯-二乙烯基苯共聚物(SDB)为载体的疏水催化剂载体。

比如,中国发明专利申请(CN113019464A)公开了一种尺寸可控的球状SDB疏水载体和水合肼还原制备Pt/SDB疏水催化剂的方法,并具体公开了水合肼还原制备Pt/SDB疏水催化剂的方法的具体包括如下步骤:将确定比例的苯乙烯和二乙烯基苯聚合单体、聚合引发剂过氧化苯甲酰、确定比例的甲苯和正庚烷的混合致孔剂以及密度调节剂混合得到有机相;将混合后的有机相在低表面张力水溶液中经低温预聚合后发生液滴聚并,然后升温引发聚合反应获得球状SDB疏水载体粗产物,丙酮抽提后采用机械研磨的物理蚀刻和氧化性酸氧化的化学蚀刻实现表面粗糙化,水洗干燥获得球状SDB疏水载体,将载体通过浸渍法在其表面负载活性组分,后经高温氢化还原获得Pt/SDB疏水催化剂。经催化气相H-D交换测试,Pt/SDB疏水催化剂的效率可达94%以上。

该制备方法中,球状SDB疏水载体需要经过机械研磨的物理蚀刻和氧化性酸氧化的化学蚀刻实现表面粗糙化处理,增加了制备工序,同时机械研磨和氧化酸氧化处理可能会对SDB疏水载体的球形度产生影响。同时,得到Pt/SDB疏水催化剂需要经历200~250℃下用5%H

发明内容

本发明为解决现有技术中存在的缺陷,提供了一种水合肼还原制备Pt/SDB疏水催化剂的方法。该制备方法过程简单,反应条件温和,能满足大批量生产的需求,且SDB疏水催化剂载体的球形度较高。

本发明采用的技术方案是:

水合肼还原制备Pt/SDB疏水催化剂的方法,包含以下步骤:

步骤S1,按照高分子分散剂、阴离子表面活性剂、高分子稳定剂和去离子水的重量比为1:0.06:0.05:100的比例,将高分子分散剂、阴离子表面活性剂、高分子稳定剂溶于去离子水中,得到水相溶液;

步骤S2,按照苯乙烯、二乙烯苯、正庚烷、甲苯、1,2-二氯乙烷和过氧化苯甲酰的重量比为10:10:12.4:15.8:11.6:0.2的比例混合,得到油相溶液;

步骤S3,按照油相溶液与水相溶液的重量比为1:3.3~3.4的比例,先将水相溶液搅拌,加热升温至45℃,并持续通入氮气,而后缓慢加入油相溶液;

步骤S4,对上一步骤中的混合物进行梯度加热并维持搅拌,最终升温至70℃,保温1h后停止通入氮气;

步骤S5,继续对上一步骤中的混合物进行梯度加热并维持搅拌,最终升温至92℃,保温5h,反应结束后,过滤,洗涤,干燥,得到SDB疏水催化剂载体;

步骤S6,按照预设配比,将SDB疏水催化剂载体浸渍于含有氯铂酸的乙醇中,而后再缓慢加入水合肼,还原反应结束后,过滤,洗涤,干燥,得到Pt/SDB疏水催化剂。

进一步地,所述步骤S1中,所述高分子分散剂为聚乙烯醇-1788、聚乙烯醇-1799、聚乙烯醇-2099、聚乙烯醇-2499或者聚乙烯醇-2699;

和/或,所述阴离子表面活性剂为十二烷基苯磺酸钠或者十二烷基硫酸钠;

和/或,所述高分子稳定剂为羟乙基纤维素、明胶、羟甲基纤维素或者羟甲基纤维素。

进一步地,所述步骤S1中,水相溶液配置时搅拌,加热升温至45~60℃。

进一步地,所述步骤S3中,油相溶液与水相溶液的重量比为1:3.37。

进一步地,所述步骤S4中,梯度加热的过程为:45℃保温15min,加热至50℃保温15min,加热至60℃保温15min,加热至65℃保温15min。

进一步地,所述步骤S5中,梯度加热的过程为:加热至75℃保温15min,加热至80℃保温60min,加热至83℃保温15min,加热至86℃保温15min,加热至89℃保温60min。

进一步地,所述步骤S5中,洗涤时依次采用去离子水、无水乙醇和丙酮多次清洗;

和/或,所述步骤S5中,干燥时干燥温度80~100℃,干燥时间2~3h。

进一步地,所述步骤S6中,按照预设配比,将SDB疏水催化剂载体浸渍于含有氯铂酸的乙醇中,而后再缓慢加入水合肼,还原反应结束后,过滤,洗涤,干燥,得到Pt/SDB疏水催化剂的具体过程为:

步骤S61,以乙醇为溶剂配置氯铂酸溶液;

步骤S62,按照预设配比,将SDB疏水催化剂载体、氯铂酸溶液、乙醇和聚乙烯吡咯烷酮混合,50℃超声处理2h然后加热升温至60℃;

步骤S63,按照预设配比,将水合肼和水混合,而后用碱溶液调节pH值至13~14,然后再缓慢加入到上一步骤中的混合物中;

步骤S64,加入完毕后继续反应1~2h,过滤,洗涤,干燥,得到Pt/SDB疏水催化剂。

进一步地,所述步骤S61中,氯铂酸溶液的浓度为0.001g/mL;

和/或,所述步骤S62中,按照每0.5g SDB疏水催化剂载体对应30mL氯铂酸溶液和乙醇,以及SDB疏水催化剂载体和聚乙烯吡咯烷酮的重量比为1:1的比例进行配置;

和/或,所述步骤S63中,按照氯铂酸、水合肼和水的重量比为0.03:6.25:90的比例进行配置。

进一步地,所述步骤S64中,洗涤时依次采用去离子水和无水乙醇清洗多次;

和/或,所述步骤S64中,干燥时干燥温度70℃,干燥时间20min。

本发明的有益效果是:

1.本发明以苯乙烯和二乙烯苯为聚合单体,辅以甲苯、正庚烷、1,2-二氯乙烷、以及高分子分散剂、阴离子表面活性剂、高分子稳定剂和水,通过悬浮聚合法,在氮气氛中,从45℃升温至92℃进行反应,制备得到SDB疏水催化剂载体,载体颗粒直径1~5mm,球形度较高。

2.本发明中SDB疏水催化剂载体的疏水角为128.94°,说明SDB疏水催化剂载体具有良好的疏水性能。SEM图像结果表明SDB疏水催化剂载体表面有很多孔隙,说明SDB疏水催化剂载体呈多孔结构,能作为Pt负载的载体,且无需对SDB疏水催化剂载体做其他处理,不会改变SDB疏水催化剂载体的球形度。

3.本发明通过浸渍还原法把铂纳米负载到SDB疏水催化剂载体上,通过XRF的元素成分结果表明,Pt/SDB疏水催化剂制备成功。EDS图层和EDX有很多Pt的峰,表明Pt粒子在SDB疏水催化剂载体上的分布很均匀,说明水合肼还原法制备的Pt粒子较好的分散性。TG曲线结果表明Pt粒子成功负载,且负载量为6.66%。

4.本发明中的制备方法,过程简单,反应条件温和,能满足大批量生产的需求。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或有现技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为实施例中制备的SDB疏水催化剂载体和Pt/SDB疏水催化剂的实物照片。

图2为实施例中制备的SDB疏水催化剂载体的红外谱图。

图3为实施例中制备的SDB疏水催化剂载体的静态接触角测试图。

图4为实施例中制备的SDB疏水催化剂载体和Pt/SDB疏水催化剂的XRD图。

图5为实施例中制备的SDB疏水催化剂载体和Pt/SDB疏水催化剂的SEM图。

图6为实施例中制备的Pt/SDB疏水催化剂的EDS图。

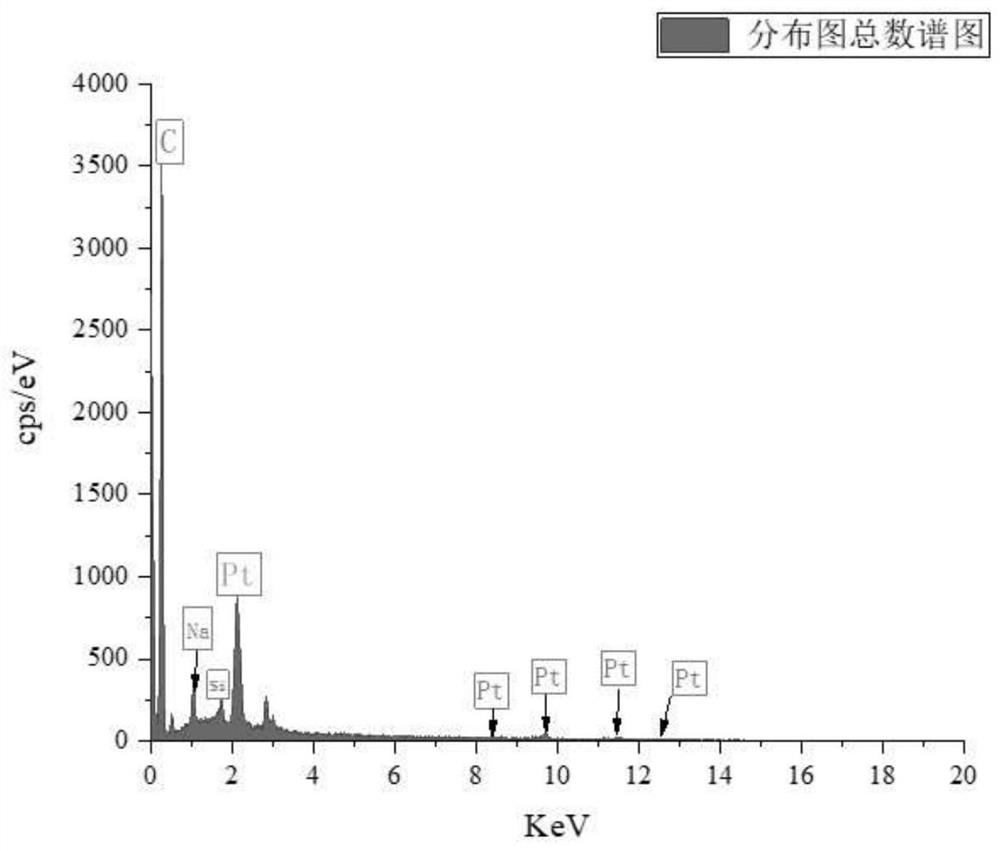

图7为实施例中制备的Pt/SDB疏水催化剂的EDX图。

图8实施例中制备的SDB疏水催化剂载体和Pt/SDB疏水催化剂的TG曲线。

具体实施方式

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。

下面结合附图对发明的实施例进行详细说明。

水合肼还原制备Pt/SDB疏水催化剂的方法,包含以下步骤:

步骤S1,按照高分子分散剂、阴离子表面活性剂、高分子稳定剂和去离子水的重量比为1:0.06:0.05:100的比例,将高分子分散剂、阴离子表面活性剂、高分子稳定剂溶于去离子水中,得到水相溶液;

步骤S2,按照苯乙烯、二乙烯苯、正庚烷、甲苯、1,2-二氯乙烷和过氧化苯甲酰的重量比为10:10:12.4:15.8:11.6:0.2的比例混合,得到油相溶液;

步骤S3,按照油相溶液与水相溶液的重量比为1:3.3~3.4的比例,先将水相溶液搅拌,加热升温至45℃,并持续通入氮气,而后缓慢加入油相溶液;

步骤S4,对上一步骤中的混合物进行梯度加热并维持搅拌,最终升温至70℃,保温1h后停止通入氮气;

步骤S5,继续对上一步骤中的混合物进行梯度加热并维持搅拌,最终升温至92℃,保温5h,反应结束后,过滤,洗涤,干燥,得到SDB疏水催化剂载体;

步骤S6,按照预设配比,将SDB疏水催化剂载体浸渍于含有氯铂酸的乙醇中,而后再缓慢加入水合肼,还原反应结束后,过滤,洗涤,干燥,得到Pt/SDB疏水催化剂。

进一步地,所述步骤S1中,所述高分子分散剂为聚乙烯醇-1788、聚乙烯醇-1799、聚乙烯醇-2099、聚乙烯醇-2499或者聚乙烯醇-2699;

和/或,所述阴离子表面活性剂为十二烷基苯磺酸钠或者十二烷基硫酸钠;

和/或,所述高分子稳定剂为羟乙基纤维素、明胶、羟甲基纤维素或者羟甲基纤维素。

进一步地,所述步骤S1中,水相溶液配置时搅拌,加热升温至45~60℃。

进一步地,所述步骤S3中,油相溶液与水相溶液的重量比为1:3.37。

进一步地,所述步骤S4中,梯度加热的过程为:45℃保温15min,加热至50℃保温15min,加热至60℃保温15min,加热至65℃保温15min。

进一步地,所述步骤S5中,梯度加热的过程为:加热至75℃保温15min,加热至80℃保温60min,加热至83℃保温15min,加热至86℃保温15min,加热至89℃保温60min。

进一步地,所述步骤S5中,洗涤时依次采用去离子水、无水乙醇和丙酮多次清洗;

和/或,所述步骤S5中,干燥时干燥温度80~100℃,干燥时间2~3h。

进一步地,所述步骤S6中,按照预设配比,将SDB疏水催化剂载体浸渍于含有氯铂酸的乙醇中,而后再缓慢加入水合肼,还原反应结束后,过滤,洗涤,干燥,得到Pt/SDB疏水催化剂的具体过程为:

步骤S61,以乙醇为溶剂配置氯铂酸溶液;

步骤S62,按照预设配比,将SDB疏水催化剂载体、氯铂酸溶液、乙醇和聚乙烯吡咯烷酮混合,50℃超声处理2h然后加热升温至60℃;

步骤S63,按照预设配比,将水合肼和水混合,而后用碱溶液调节pH值至13~14,然后再缓慢加入到上一步骤中的混合物中;

步骤S64,加入完毕后继续反应1~2h,过滤,洗涤,干燥,得到Pt/SDB疏水催化剂。

进一步地,所述步骤S61中,氯铂酸溶液的浓度为0.001g/mL;

和/或,所述步骤S62中,按照每0.5g SDB疏水催化剂载体对应30mL氯铂酸溶液和乙醇,以及SDB疏水催化剂载体和聚乙烯吡咯烷酮的重量比为1:1的比例进行配置;

和/或,所述步骤S63中,按照氯铂酸、水合肼和水的重量比为0.03:6.25:90的比例进行配置。

进一步地,所述步骤S64中,洗涤时依次采用去离子水和无水乙醇清洗多次;

和/或,所述步骤S64中,干燥时干燥温度70℃,干燥时间20min。

为了更好地理解本发明申请,下面结合具体的实施例方式作进一步说明。

水相配置:称取2g聚乙烯醇-1788、0.12g十二烷基苯磺酸钠SDBS、0.1g羟甲基纤维素MC-400和200mL去离子水放入反应器中,搅拌,加热升温至60℃,直到粉末基本溶解,得到水相溶液,冷却备用。

油相配置:称取10g苯乙烯St、10g二乙烯苯DVB、12.4g正庚烷、15.8g甲苯、11.6g1,2-二氯乙烷和0.2g过氧化苯甲酰BPO混合,得到油相溶液。

SDB疏水催化剂载体的制备:将全部水相加入反应器(比如三颈瓶)中,搅拌,加热升温至45℃,并通入氮气,而后缓慢加入全部的油相。45℃保温15min,加热至50℃保温15min,加热至60℃保温15min,加热至65℃保温15min,加热至70℃保温1h后停止通氮气(N

Pt/SDB疏水催化剂的制备:取0.1g氯铂酸,采用乙醇作为溶剂配置成氯铂酸溶液,氯铂酸溶液的浓度为0.001g/mL。取0.5g SDB疏水催化剂载体置于反应器(比如锥形瓶)中,然后加入90mL无水乙醇,30mL氯铂酸溶液以及0.5g聚乙烯吡咯烷酮PVP,保鲜膜封口,50℃超声2小时,充分溶解、浸渍,然后加热至60℃,并保温。称取水合肼6.25g,加入90mL去离子水配置成水合肼溶液,采用质量浓度10%左右的氢氧化钠溶解调节水合肼溶液的pH值至13~14,然后将水合肼溶液缓慢、匀速滴入反应器中进行还原反应。待水合肼溶液滴加完毕,继续反应1-2小时,结束反应。对反应产物进行抽滤,依次用去离子水和无水乙醇清洗多次(比如5次),而后放入恒温鼓风干燥箱中烘干,烘干条件为70℃烘20min,得负载Pt粒子的SDB疏水催化剂,即Pt/SDB疏水催化剂。

实施例中制备的SDB疏水催化剂载体和Pt/SDB疏水催化剂的实物照片如附图1中所示。其中附图1a为SDB疏水催化剂载体的实物照片,附图1b为Pt/SDB疏水催化剂的实物照片。从图中可以看出,本实施例中制备的SDB疏水催化剂载体呈白色或者乳白色小球状,球形度较好,表面光洁。SDB疏水催化剂载体尺寸约1~5mm,5mm尺寸的数量较少,2~3mm尺寸较多。Pt/SDB疏水催化剂呈黑棕色小球状,2~3mm尺寸较多。

实施例中制备的SDB疏水催化剂载体的红外测试结果如附图2中所示。其中3455cm

实施例中制备的SDB疏水催化剂载体的静态接触角测试如附图3中所示。从图中可以看,SDB疏水催化剂载体与去离子水的接触角为128.94°,也即是说明SDB疏水催化剂载体具有良好的疏水性能。

实施例中制备的SDB疏水催化剂载体和Pt/SDB疏水催化剂的XRD测试结果如附图4中所示。其中,红色曲线(图中上方的曲线)为SDB疏水催化剂载体,蓝色曲线(图中下方的曲线)为Pt/SDB疏水催化剂。从图中可以观察到,2θ=18.82°出现一个较宽的峰,SDB疏水催化剂载体和Pt/SDB疏水催化剂的图谱上均明显的存在,只是宽峰的峰值存在差异。从图中还能看出,无论是哪个角度的峰值,SDB疏水催化剂载体峰强度都大于Pt/SDB疏水催化剂。同时,在图谱上观察2θ=39.46°有一个Pt(111)晶面的峰,这个峰较微弱,因为宽峰对其有掩盖,也即是说明SDB疏水催化剂载体上成功负载有Pt。

实施例中制备的SDB疏水催化剂载体和Pt/SDB疏水催化剂的SEM检测结果如附图5中所示。其中,附图5a为放大30倍下SDB疏水催化剂载体的扫描电镜图,5b为放大10k倍下SDB疏水催化剂载体的扫描电镜图。附图5c为放大40k倍下Pt/SDB疏水催化剂的扫描电镜图,附图5d为放大100k倍下Pt/SDB疏水催化剂的扫描电镜图。从附图5a和附图5b中可以看出,SDB疏水催化剂载体球形度较好,比较圆润,宏观上表面光洁。放大10k倍后,可以看到SDB疏水催化剂载体微观表面并非光滑平整的,而是有很多孔隙,证明SDB疏水催化剂载体为多孔结构。从附图5c和附图5d中可以看出,SDB疏水催化剂载体表面的孔隙被Pt粒子覆盖,也即是证明Pt粒子被成功还原负载于SDB疏水催化剂载体上。同时,从附图5c和附图5d中可以看出中清晰观察到Pt粒子,Pt粒子的尺寸约为20~40纳米左右。

实施例中制备的Pt/SDB疏水催化剂的EDS分析结果如附图6所示。其中,附图6a为Pt、Cl、Si、C在SDB疏水催化剂载体分布情况,附图6b为Pt在SDB疏水催化剂载体分布情况。从图中可以看出,Pt粒子在SDB疏水催化剂载体上的分布较为均匀,也即是证实水合肼还原制备的纳米Pt粒子分散性较好。

实施例中制备的Pt/SDB疏水催化剂的EDX分析结果如附图7所示。对应的部分元素的含量如表1中所示。

表1 EDX测试结果

从附图7和表1中的检测结果可以看出,0.277keV处有一个很强的C的峰;1.041keV处有一个Na的峰;1.739、1.740、1.836keV处有Si的峰;0.244、0.258、1.592、2.050、2.331、8.268、9.442、9.975、11.071、12.942和13.271keV处都有Pt的峰,也即是说明Pt粒子在SDB疏水催化剂载体上成功负载。表1的元素及其含量也都说明了Pt的存在,也即是证实浸渍还原法负载还原Pt粒子的可行性。

实施例中制备的SDB疏水催化剂载体和Pt/SDB疏水催化剂的TG分析结果如附图8所示。其中,黑色曲线为SDB疏水催化剂载体的TG曲线,红色曲线为Pt/SDB疏水催化剂的TG曲线。从图中可以看出,SDB疏水催化剂载体和Pt/SDB疏水催化剂的减重初始温度大致重合,也即是水合肼还原负载Pt粒子后对SDB疏水催化剂载体的热稳定性没有明显的影响。同时,根据TG曲线的推算,Pt的负载量约为6.66%。

实施例中制备的Pt/SDB疏水催化剂的XRF分析结果如表2中所示。

表2 XRF测试结果

从表2中的结果可以看出,分析元素范围为9F到92U,测试结果中不显示C、H、O元素,在能检测分析的元素中,Pt的含量很高,含量为59.25%,也即是证明浸渍还原Pt粒子成功负载到SDB疏水催化剂载体上。

- 一种尺寸可控的球状SDB疏水载体和Pt/SDB疏水催化剂的制备方法

- 一种尺寸可控的球状SDB疏水载体和Pt/SDB疏水催化剂的制备方法