从多组分织品中在线提取纤维素的方法及纤维素分离系统

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及纺织技术领域,特别涉及一种从多组分织品中在线提取纤维素的方法及纤维素分离系统。

背景技术

在纺织品中,单一纤维织物的占比极低,绝大部分为多组分混纺或交织织物。其中,又以含纤维素纤维的多组分织物为主,如:涤/棉、棉/氨纶、棉/锦纶、粘胶/涤纶、粘胶/锦纶/氨纶等,占到服装面料的85%以上。这些多组分织物,由于不同种类纤维相互缠绕,传统的机械化开松手段无法将不同成分的纤维分离出来,加之这些多组分废纺来源、组分比往往是未知的,因此导致机械法再生制品的品质质量无法控制;此外,多组分废纺中的非纤维素纤维,如氨纶组分,容易缠绕设备,导致堵塞,从而导致将废织物开松再纺纱的机械法回收难以进行。因此,在当前技术背景下,多组分织物只能作为低端的填充料使用,回收经济效益差,规模小,这也直接导致了国内废纺回收利用规模难以扩大,行业产值难以提高,是当前的行业痛点之一。

通过化学的方法,可以使多组分织物中的棉或其它纤维素纤维的物理形态发生转变,使其不再与其它成分纤维互相缠绕,从而易于分离。如:棉纤维在酸作用下,会发生酸性水解反应,酸解主要发生在非结晶区域,棉纤维最终转变为低聚合度(DP;DP=100-300)的微米级纤维素粉末。此过程中,非纤维素纤维,如:涤纶纤维,基本不受影响,仍可维持初始的纤维/织物结构(A new methodology to recycle polyester from fabric blendswith cellulose,Cellulose,2010,17,215-222)。

中国发明专利CN108424466A中公开了一种通过酸解法分离涤棉混纺织物的方法:在95℃,盐酸水溶液条件下,将涤棉混纺织物中的棉纤维水解成微米级尺度的纤维素粉末(颗粒),涤纶在此过程中,不受影响,仍然保持初始织物结构,酸解反应结束后,可通过棉纤维素粉末与涤纶纤维的尺寸差异,借助常规的分离方法来实现涤纶组分与棉组分的各自分离回收,回收的棉纤维素粉末可作为微晶纤维素使用,但纤维素粉末回收率不足40%,纤维素组分损失/流失严重。

同样地,中国发明专利CN109467741A公开了一种在水热环境下(110-150℃),利用有机酸水溶液使棉纤维酸解为纤维素粉末,而后再通过涤纶纤维与纤维素粉末物理尺寸的差异,对二者进行分离的方法,纤维素回收率在80%左右,但有机酸(柠檬酸、对苯甲磺酸等)的价格远高于传统无机酸(硫酸、盐酸等),增加了成本。

除了具体的实施工艺,实际上,纤维素纤维的聚合度与结晶度也会影响纤维素的回收率。相同酸解条件下,纤维素纤维的聚合度或结晶度越低,则其纤维素收率也越低。由于不同纤维素纤维采用的原料不同(不同聚合度或结晶度的棉花或溶解浆)、棉纤维织造成织物过程中经受不同的后处理工序(有些后整工序会改变纤维素纤维的聚合度与结晶度)及纤维素纤维织物使用过程中的老化历史不同,导致不同纤维素纤维的酸解回收率有较大差异,但一般来说,棉纤维的纤维素收率要高于粘胶、莱赛尔等再生纤维素纤维;消费前的纤维素纤维的纤维素回收率要高于消费后的纤维素纤维。其中,所述消费前指工业生产环节出现的废边角料等;所述消费后指消费者使用后产生的废料。

上述专利涉及了涤/棉混纺织物的酸解分离实施方法,酸解反应在玻璃烧瓶或小型高压反应釜中进行,通过酸解反应得到未分离的、混杂在一起的涤纶、棉粉(纤维素粉末)浆料后,还需要再通过额外的分离工序才能完成涤纶、棉纤维素组分的分离,实现提取纤维素的目的,即酸解工序与分离工序不是同时同步进行的。其次,上述实施方法中,纤维素组分回收率仍较低,损失较大,难以满足商业化运作需求。此外,上述专利涉及的非纤维素纤维仅为涤纶一种,当非纤维素纤维为锦纶、氨纶等与涤纶分子结构完全不同的其它合成纤维时是否仍然适用,目前不得而知。

发明内容

为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:提供一种可同时进行酸解和分离工序的从多组分织品中在线提取纤维素的方法及纤维素分离系统。

为了解决上述技术问题,本发明提供在多组分织品中在线提取纤维素的方法,所述多组分织品包括至少一种非纤维素纤维和至少一种纤维素纤维;

所述方法包括将所述多组分织品在质量浓度为1%~15%的酸性溶液中反应并同步进行基于循环过滤的纤维素在线提取,以获得纤维素粉末的步骤。

进一步提供纤维素分离系统,包括反应器、纤维素粉末收集器、循环泵和非纤维素纤维收集器;

其中,所述反应器包括出料口和放料口,以及设置在所述反应器内部的搅拌桨和加热模块;

所述出料口、纤维素粉末收集器和非纤维素纤维收集器中均设置有滤网;

所述纤维素粉末收集器通过管路与所述出料口相连通,所述非纤维素纤维收集器通过管路与所述放料口相连通;所述循环泵的进液端分别通过管路与纤维素粉末收集器的出液端和非纤维素纤维收集器的出液端相连通,所述循环泵的出液端通过管路与反应器相连通;

所述反应器用于容纳多组分织品和酸性溶液;

所述多组分织品包括至少一种非纤维素纤维和至少一种纤维素纤维;

所述酸性溶液的质量浓度为1%~15%。

本发明的有益效果在于:本发明所提供的分离方法可实现纤维素纤维的在线提取,即实现酸解和分离工序的同步进行,克服了现有工艺中酸解结束后需要再经过分离工序才可最终提取、分离纤维素纤维的缺点,从而节省了时间,节约了成本。此外,与传统的非在线提取方法相比(酸解与分离工序顺序进行),本发明所提供的方法可以提高纤维素的回收率,减少纤维素组分的流失。最后,本发明通过对酸性溶液的质量浓度的控制,可实现在多种合成纤维中分离纤维素纤维,提高分离方法的适用性。

附图说明

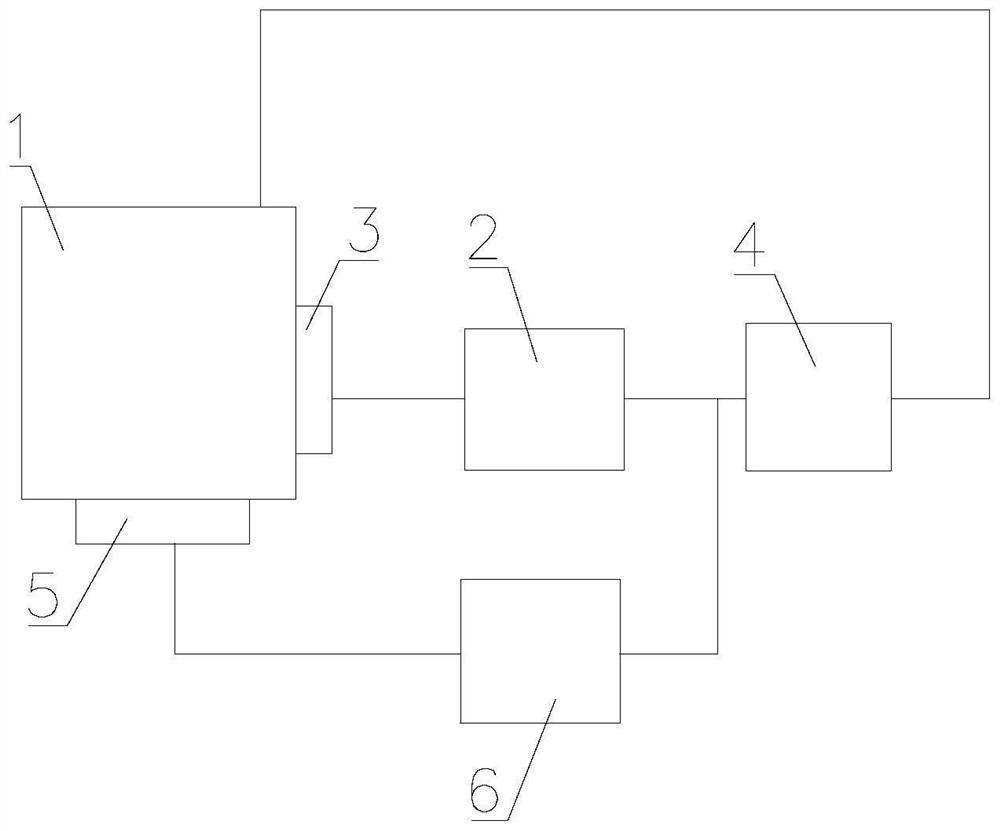

图1所示为本发明在具体实施方式中纤维素分离系统的结构示意图。

标号说明:1、反应器;2、纤维素粉末收集器;3、出料口;4、循环泵;5、放料口;6、非纤维素纤维收集器。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

在多组分织品中在线提取纤维素的方法,所述多组分织品包括至少一种非纤维素纤维和至少一种纤维素纤维;所述方法包括将所述多组分织品在质量浓度为1%~15%的酸性溶液中反应并同步进行基于循环过滤的纤维素在线提取,以获得纤维素粉末的步骤。

其中,所述纤维素纤维选自天然纤维素纤维、天然再生纤维素纤维和再生纤维素改性纤维中的至少一种。如棉纤维、麻纤维、醋酸纤维、粘胶纤维、莱赛尔纤维、铜氨纤维以及其他再生纤维素纤维或其改性纤维中的至少一种。

所述非纤维素纤维为合成纤维。如涤纶、锦纶、氨纶、丙纶、腈纶等合成纤维中的至少一种。

在一种实施方式中,所述酸性溶液为盐酸和/或硫酸的水溶液。所述酸性溶液的质量浓度为1%~15%,优选为2%~10%。在该质量浓度下,后续的废酸处理压力较低,棉纤维可分解为微米级粉末而非纤维素纤维质量损失(降解)不大或可忽略,仍可维持初始的纤维形态,即在该质量浓度下的酸性溶液可选择性地降解棉纤维(纤维素纤维)。

具体的,所述方法包括如下步骤:

S1、将所述多组分织品进行破碎,获得碎布;

S2、将所述碎布混合在所述酸性溶液中,并加热至反应温度,将由酸性溶液和从碎布中酸化分解的纤维素颗粒所组成的反应液循环通过滤网,至不再有所述纤维素颗粒从所述碎布中溶出;

S3、收集碎布剩余物和由所述滤网所截留的纤维素颗粒,清洗、干燥后分别获得非纤维素纤维和纤维素粉末。

在酸性水解反应的过程中,碎布与酸性溶液之间的配比是至关重要的。当碎布浓度过高则反应不充分,存在大量的纤维素纤维未被水解。而当碎布浓度过低时,则生产效率低,能耗大。因此,所述碎布与所述酸性溶液的质量比优选为为1:(5~100),更优选为1:(10~50)。

所述反应温度为80~160℃,优选为90~150℃。当反应温度高于酸性溶液的常压下的沸点时,必须在密闭的反应器中进行。温度越高,使纤维素纤维降解成粉末的最低酸用量越小,但当温度高于150℃时,非纤维素纤维也会发生不可忽略的降解,产生质量损失,导致回收率降低;温度降低,可节省加热能耗,但是需要的酸浓度也较高,废酸处理成本增大。

所述碎布的大小可根据实际的生产、操作过程中的便利性进行考量,所述碎布的尺寸优选为8~200cm

反应时间直接决定着酸解反应的程度。当反应时间过短,酸解程度不足,棉纤维等纤维素纤维难以转化为合适的颗粒。而当反应时间过长时,则存在纤维素纤维降解过度的问题,严重降低纤维素纤维的回收率。因此,在酸化和分离同时进行的酸解反应过程中,其反应时间优选为15~240min,更优选为20~180min。

在一种实施方式中,参见图1所示,所述反应过程是在纤维素分离系统中进行的。所述纤维素分离系统包括反应器1、纤维素粉末收集器2、循环泵4和非纤维素纤维收集器6。其中,所述反应器包括出料口3和放料口5,以及设置在其内部的搅拌桨和加热模块。所述出料口、纤维素粉末收集器和非纤维素纤维收集器中均设置有滤网。所述出料口和放料口均设置有控制阀。所述纤维素粉末收集器通过管路与所述出料口相连通,所述非纤维素纤维收集器通过管路与所述放料口相连通。所述循环泵的进液端分别通过管路与纤维素粉末收集器的出液端和非纤维素纤维收集器的出液端相连通,所述循环泵的出液端通过管路与反应器相连通。具体结合到工艺上来说,首先将碎布和酸性溶液一同倒入反应器(出料口和放料口的控制阀均为关闭状态)中混合,并通过搅拌桨进行搅拌以及加热模块进行加热,当加热至预设反应温度时,开启出料口的控制阀(此时放料口的控制阀处于关闭状态),使分散有纤维素颗粒的酸性溶液通过出料口进入纤维素粉末收集器中,并最终通过循环泵重新送入反应器中。在此过程中,出料口上的滤网用于截留非纤维素纤维组分,确保非纤维素纤维停留在反应器内部,而酸解生产的纤维素颗粒由于粒径较小(1~200μm),会随液体穿过出料口处的滤网,并在通过纤维素粉末收集器时,被纤维素粉末收集器中的滤网所截留。通过此种循环直至不再有纤维素颗粒从碎布中溶出,或达到预设的反应时间时,关闭出料口并开启放料口,此时反应器内的碎布剩余物(分离出纤维素组分的剩余的非纤维素纤维组分)通过放料口被送入非纤维素纤维收集器中,并通过循环泵重新将酸性溶液重新送入反应器中(此时放料口的控制阀处于关闭状态),因此可以通过重新补入酸性物质等方式以备下次循环的使用。而存在于非纤维素纤维收集器内的非纤维素纤维和存在于纤维素粉末收集器内的纤维素颗粒利用碱性或中性清水清洗后,经过干燥步骤,可以分别获得非纤维素纤维和纤维素粉末。

当然,在上述过程中,也可以通过气体鼓泡等方式替代搅拌桨对碎布和酸性溶液进行混合。所述出料口上的滤网可以与反应器一体成型,或与连接法兰相连或与连接法兰一体成型,并通过连接法兰固定在出料口上。其中,位于出料口上的滤网其孔径应当大于纤维素颗粒的粒径(1~200μm)但小于碎布的最小边长,以允许纤维素颗粒穿过该滤网并流入纤维素粉末收集器中,同时将非纤维素纤维截留在反应器中。而位于纤维素粉末收集器内的滤网的孔径应当小于纤维素颗粒的粒径,以将酸性溶液中的纤维素颗粒截留在纤维素粉末收集器中。同样地,非纤维素纤维收集器中也设有滤网,其孔径应当小于碎布块的最小边长,以使得提取完纤维素粉末的碎布块(非纤维素纤维)可以被非纤维素纤维收集器截留并收集。

所述滤网的孔径应当根据纤维素颗粒(未经清洗干燥的纤维素粉末)的粒径、碎布块的最小边长来选择。举例而言,当所述碎布块的最小边长为5cm时,位于出料口的滤网的孔径a优选为为1μm<a<5cm,更优选为500μm<a<2cm;而对于位于纤维素粉末收集器中的滤网而言,其孔径b优选为b<5μm,更优选为b<1μm。

需要说明的是,在本文中所述滤网可为任何形状,如平面型滤网,或呈篮状的滤篮。所述孔径指代滤网中最大滤孔的直径,本实施方式中所述滤网内滤孔的孔径可以是不均一的,也可以是均一的。

在一种实施方式中,清洗纤维素颗粒和非纤维素纤维时所产生的酸性废水可通过补加酸后重新送入反应器中作为酸解所需的酸性溶液使用,同时也可以在中和后直接排入废水处理装置中进行净化,以达到排放标准。

本发明提供的纤维素在线提取方法,还具有提高纤维素回收率(提取率),减少纤维素组分损失的有益效果。在传统的纤维素分离提取过程中(酸解工序与提取分离工序顺序进行),纤维素纤维因酸解而生成的纤维素粉末无法及时从酸解体系中分离出来,只有待所有纤维素纤维转变为粉末形态时,酸解反应才能结束,并通过随后的分离提取工序,才能将粉末状的纤维素从剩余的纤维/织物中分离出来。此过程中,由于反应的不均匀性,加之织物表面纤维素纤维的酸解速率会高于织物内部的纤维素纤维,因此,早期生成的纤维素粉末,经受了额外的酸解时长,导致其降解程度加剧,质量损失增大。

本发明提供的在线提取方法,经发明人验证,可有效提高纤维素收率,发明人认为获得上述有益效果的原因,包括但不限于:在线提取过程中,反应器内的纤维素粉末一经生成,便会从反应器内被在线提取至纤维素粉末收集器中的滤网上,由于循环泵的作用,纤维素粉末在滤网上形成滤层,呈紧密堆积的状态,此状态下,纤维素粉末间的氢键作用大幅增强、粉末表层纤维素分子主链上的醚氧键水解活性降低、酸性水解被抑制,即纤维素粉末收集器中收集的纤维素粉末继续降解的速率大大降低,质量损失也降低,因此回收率提高。

需要说明的是,下文中的回收率是基于质量损失计算得到的。

实施例1

参见图1所示,在多组分织品中在线提取纤维素的方法,包括如下步骤:将200g涤棉混织物(涤纶含量65%),粉碎成2×4cm大小;将上述碎布料与10L 2wt%的盐酸水溶液加入到13L的反应器1中,开启反应器配备的搅拌桨,使反应物混合均匀;开启反应器1的加热模块,使反应器内的混合物升温至150℃;打开反应器1的侧出料口3(该出料口带有1mm孔径的滤网),使反应器内部由纤维素纤维酸解形成的纤维素颗粒及酸性液体从出料口3中排出到纤维素粉末收集器2(容积3L,内部配有滤孔尺寸为1μm的1.5L滤篮)中,穿过纤维素粉末收集器2的液体通过循环泵(流量控制为100L/h)重新泵回至反应器1中,如此循环,直至反应器1内部液体中不含有纤维素粉末时,停止反应,关闭出料口3;打开反应器1的放料口5,将反应器1内部固液混合物(碎布剩余物和酸性溶液)排入到非纤维素纤维收集器6中(容积6L,内部配有滤孔尺寸为1.5mm的3L滤篮),关闭放料口5;通过循环泵4将非纤维素纤维收集器6内的酸性溶液重新泵回反应器1中;往非纤维素收集器6、纤维素粉末收集器2中通入中性或碱性清水对收集器中的非纤维素纤维与纤维素粉末进行清洗,清洗产生的废液通过循环泵抽出,另外收集,待抽出液体为中性时,停止清洗,取出非纤维素收集器6及纤维素粉末收集器2中的非纤维素纤维与纤维素粉末,在干燥温度80℃,干燥时间24h条件下干燥后进行分析测试(纯度检测方法以GB/T2910-2009标准进行);补加2wt%的盐酸水溶液至反应器1中,使其内部酸液体积达到10L,再次加入200g粉碎成2×4cm大小的涤棉混纺织物(涤纶含量65%),开始下一轮提取分离反应。

分析测试结果如表1所示。

表1

实施例2

在多组分织品中在线提取纤维素的方法,与实施例1的区别在于:将涤棉混织物替换为棉/锦纶混纺织物(棉含量65%)。

分析测试结果如表2所示。

表2

实施例3

在多组分织品中在线提取纤维素的方法,与实施例1的区别在于:将涤棉混织物替换为棉/氨纶混纺织物(棉含量90%),酸性溶液浓度为10wt%,反应温度设置为90℃。

分析测试结果如表3所示。

表3

实施例4

在多组分织品中在线提取纤维素的方法,与实施例1的区别在于:将涤棉混纺织物替换为粘胶/涤纶混纺织物(粘胶含量35%)。

分析测试结果如表4所示。

表4

实施例5

在多组分织品中在线提取纤维素的方法,与实施例1的区别在于:将涤棉混纺织物替换为涤纶/棉/锦纶/氨纶混纺织物(棉含量30%)。

分析测试结果如表5所示。

表5

提高纤维素回收率的有益效果说明:

实施例6

在多组分织品中在线提取纤维素的方法,与实施例1的区别在于:将涤棉混织物替换为单一组分的棉织物A(聚合度DP:1160;结晶度:61.5%)、棉织物B(聚合度DP:726;结晶度:56.3%)或粘胶织物C(聚合度DP:491;结晶度44.9%),反应时间设定为3h。

实施例7

在多组分织品中在线提取纤维素的方法,与实施例6的区别在于:反应前,将纤维素粉末收集器2中的过滤网拆除(此状态下,纤维素粉末收集器无法收集纤维素粉末,即无法实现在线提取功能),反应结束后,将系统内剩余的酸解液及固态的棉纤维素组成的悬浊液混合物全部排入另外准备的抽滤装置中(布氏漏斗+抽滤瓶+真空泵;使用1μm滤纸)进行真空抽滤,得到纤维素滤饼,用清水将滤饼抽滤清洗至中性后,在干燥温度80℃,干燥时间24h条件下干燥后,称重。

实施例6-7的纤维素回收率结果与比较如表6所示。

表6

从表1至表6可以看出,本发明所提供的从多组分织品中在线提取纤维素的方法可适用于多种非纤维素纤维与纤维素纤维的混纺材料,且纤维素粉末回收率和回收纯度,以及非纤维素纤维的回收率和回收纯度均较高。同时第1轮与后续几轮的循环中显示出相近的非纤维素纤维和纤维素粉末的回收率和纯度,即本发明所提供的从多组分织品中在线提取纤维素的方法可有效缩短处理时间,降低处理成本。

综上所述,本发明所提供的从多组分织品中在线提取纤维素的方法,可实现纤维素纤维的在线提取,即实现酸解和分离工序的同步进行,克服了现有工艺中酸解结束后需要额外的分离工序才可最终提取、分离纤维素纤维的缺点,从而节省了时间和节约成本。此外,与传统的非在线提取方法相比(酸解与分离工序顺序进行),本发明所提供的方法可以提高纤维素的回收率,减少纤维素组分的流失。最后,本发明通过对酸性溶液的质量浓度的控制,可实现在多种合成纤维中分离纤维素纤维,提高分离方法的适用性。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种微波辅助双水相分离提取蔗渣半纤维素的方法

- 采用胆碱类低共熔溶剂提取分离丝瓜络纤维素的方法

- 从多组分织品中在线提取纤维素的方法及纤维素分离系统

- 制造纤维素模塑件的方法,植物组分提取装置,和生产乙酸纤维素的方法