一种箱体类零件自动化喷涂装置

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及机械加工技术领域,具体而言,尤其涉及一种箱体类零件自动化喷涂装置。

背景技术

随着现代工业的发展,箱体类零件作为一种重要的工业用具得到了广泛应用。在箱体类零件喷涂过程中存在高度分散的漆雾和溶剂挥发的问题,一方面危害人体健康、污染环境;另一方面过度浪费涂料,造成企业的经济损失。目前通常采用人工作业对箱体类零件喷涂,该方法自动化程度低、生产效率低,且喷涂过程中分散的漆雾和挥发的溶剂对人身安全造成极大危害,不宜推广应用。

发明内容

根据上述提出现有的箱体类零件喷涂采用的人工作业自动化程度低等技术问题,而提供一种箱体类零件自动化喷涂装置,利用该装置可对可折叠箱体类零件的表面进行喷涂作业,生产效率高,加工质量高,延长箱体类零件的使用寿命。

本发明采用的技术手段如下:

一种箱体类零件自动化喷涂装置,包括传送机构、上料机构、推料机构、喷涂机构、喷涂装置和框架;所述传送机构包括平台和位于所述平台上的小车;所述框架固定安装于所述平台,所述推料机构和所述喷涂机构安装于所述框架;所述推料机构用于为所述上料机构提供箱板,所述上料机构用于将所述箱板展开为待喷涂的箱体并放置于所述小车上,所述小车用于将所述箱体传送至所述喷涂机构,所述喷涂机构用于调节所述喷涂装置的位置,所述喷涂装置用于对所述箱体表面进行喷涂。

进一步地,所述上料机构包括上料驱动机构、连杆载体板、滑杆、侧吸盘支架、上吸盘支架和滑动支杆;所述连杆载体板固定安装于所述平台;曲柄一端通过过盈配合连接至所述上料驱动机构的输出端,另一端连接至连杆A一端,连杆A另一端连接至三角连杆钝角端,所述三角连杆大锐角端转动安装于所述连杆载体板;所述滑动支杆固定安装于所述连杆载体板,所述滑杆上部设置有通孔,所述滑动支杆滑动安装于所述通孔内;所述三角连杆小锐角端与平行连杆A的一端安装于所述滑杆,所述平行连杆A的另一端与平行连杆B的一端连接至连杆B的一端,所述连杆B的另一端转动安装于所述连杆载体板,所述平行连杆B的另一端连接至所述侧吸盘支架,所述侧吸盘支架安装于所述滑杆下部;所述上吸盘支架上端固定安装于所述滑杆,所述侧吸盘支架和所述上吸盘支架的下端分别安装有真空吸盘。

进一步地,所述上吸盘支架上的所述真空吸盘的轴线与所述滑杆的轴线相互平行;所述上料驱动机构能够驱动所述曲柄带动所述连杆A、所述三角连杆、所述平行连杆A、所述平行连杆B和所述连杆B运动,通过所述三角连杆和所述平行连杆A带动所述滑杆以及所述上吸盘支架上的所述真空吸盘在竖直状态和水平状态之间转动,同时,当所述滑杆转动至水平状态时,所述平行连杆B能够带动所述侧吸盘支架转动至所述侧吸盘支架上的所述真空吸盘与所述上吸盘支架上的所述真空吸盘位于同一平面;所述侧吸盘支架和所述上吸盘支架上的所述真空吸盘转动至同一平面时,所述真空吸盘轴线与所述箱板相互垂直,能够与所述箱板表面相接触并吸附;当所述滑杆转动至竖直状态时,被所述真空吸盘吸附住的所述箱板能够展开为所述箱体。

进一步地,所述喷涂机构包括x轴驱动机构、y轴驱动机构、x轴导轨和y轴导轨;所述x轴导轨与所述y轴导轨相互垂直且分别固定安装于所述框架,所述x轴导轨两端分别设置有一个所述y轴导轨;所述x轴导轨两端分别设置有同步带轮Ⅰ,其中一端的所述同步带轮Ⅰ与所述x轴驱动机构的输出端固定连接;所述x轴导轨两端的所述同步带轮Ⅰ之间通过x轴同步带相连接;所述y轴导轨的两端分别设置有一个光杆,所述y轴驱动机构的输出端连接至其中一个所述光杆;所述光杆两端分别安装有轴承和同步带轮Ⅱ,两根所述光杆上位于同一侧的所述同步带轮Ⅱ之间通过y轴同步带相连接;所述x轴导轨和所述y轴导轨上分别滑动安装有滑块Ⅰ和滑块Ⅱ,所述x轴同步带与所述滑块Ⅰ固定连接,所述x轴导轨两端的所述同步带轮Ⅰ分别通过带固定块安装于所述滑块Ⅱ,所述y轴同步带与所述滑块Ⅱ上的所述带固定块固定连接;所述喷涂装置固定安装于所述滑块Ⅰ。

进一步地,所述传送机构还包括滚轴A、滚轴B、直流电机、链轮和链条;所述滚轴A和所述滚轴B分别通过轴承安装于所述平台的两端;所述滚轴A和所述滚轴B上均安装有所述链轮,所述滚轴A和所述滚轴B上的所述链轮之间通过所述链条相连接;所述滚轴A一端与所述直流电机的输出轴相连接;所述小车位于所述滚轴A和所述滚轴B之间,并与所述链条相连接。

进一步地,所述推料机构包括推料驱动机构、丝杆、丝杆螺母、导向板和推杆;所述框架侧面设置有箱板安装空间,用于装载竖直状态的所述箱板;所述推料驱动机构的输出端连接至所述丝杆,所述丝杆螺母安装于所述丝杆,所述导向板固定安装于所述丝杆螺母,所述推杆固定安装于所述导向板。

进一步地,所述推料机构还包括直线轴承和光杆,所述导向板两端分别固定安装有所述直线轴承,所述光杆安装于所述直线轴承,且两端分别固定安装于光杆支座,所述光杆支座固定安装于所述框架。

进一步地,所述箱板安装空间上、下两端分别固定安装有箱板上挡板和箱板下挡板,所述箱板呈竖直状态安装于所述箱板上挡板和所述箱板下挡板之间。

进一步地,所述x轴导轨两端分别设置有同步带轮A和同步带轮B,所述x轴驱动机构的输出端固定连接至所述同步带轮A;所述同步带轮A通过带固定块A安装于所述滑块Ⅱ;所述同步带轮B安装于带轮支座,所述带轮支座固定安装于所述带固定块B,所述带固定块B安装于所述滑块Ⅱ;所述x轴驱动机构包括步进电机A,所述步进电机A固定安装于电机支座B,所述电机支座B固定安装于带固定块A;所述电机支座B上固定安装有固定板A,所述固定板A上固定安装有限位开关A;所述框架上固定安装有固定板B,所述固定板B上固定安装有限位开关B。

较现有技术相比,本发明具有以下优点:

本发明提供的箱体类零件自动化喷涂装置,能够实现自动化流水线加工,通过上料装置实现对可折叠的待喷涂箱板的展开,展开为箱体后通过传送机构自动传送至喷涂机构,喷涂机构能够自动化控制喷涂装置的工作位置,实现对位于喷涂装置下方的箱体表面的喷涂工作,整个工作过程自动化程度高,大大提高了加工效率,避免了人工作业,保护人身安全,且成品质量高,延长了箱体类零件的使用寿命。

基于上述理由本发明可在机械加工领域广泛推广。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

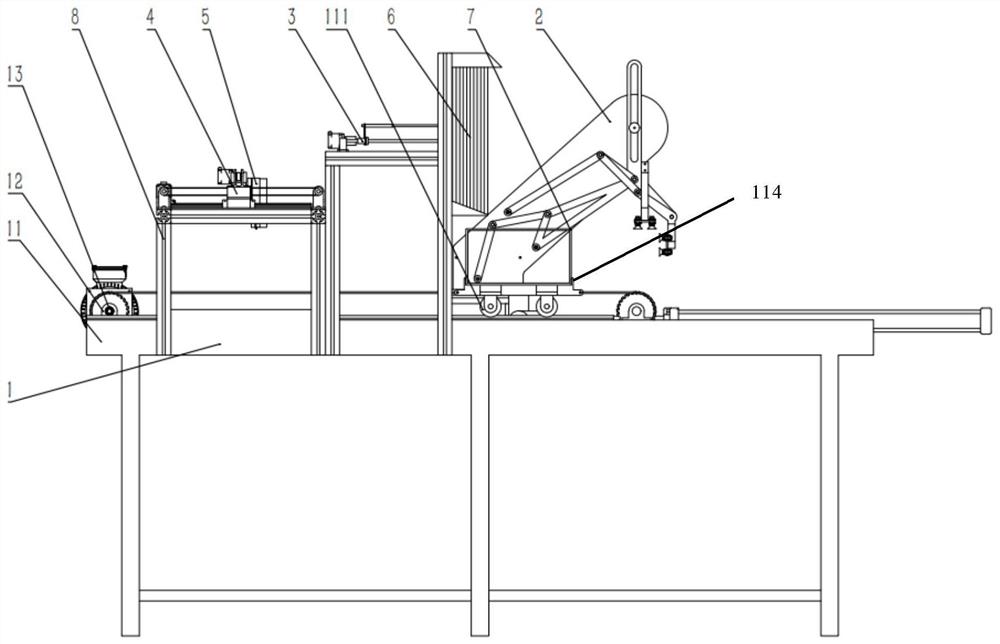

图1为本发明所述自动化喷涂装置结构示意图。

图2为本发明所述传送机构结构示意图。

图3为本发明所述推料机构侧视结构示意图。

图4为本发明所述推料机构俯视结构示意图。

图5为本发明所述喷涂机构主视结构示意图。

图6为本发明所述喷涂机构俯视结构示意图。

图7为本发明所述上料机构主视结构示意图。

图8为本发明所述上料机构减速结构示意图。

图9为本发明所述喷涂装置结构示意图。

图10为本发明所述箱板和所述箱体结构示意图。

图中:1、传送机构;11、平台;12、轴承座A;13、轴承A;14、滚轴A;15、直流电机;16、直流电机;17、联轴器A;18、链轮;19、链条;110、小车;111、车轮;112、小车导轨;113、气缸;114、限位挡板;2、上料机构;21、步进电机D;22、电机支座D;23、减速器后盖;24、联轴器D;25、输入轴;26、小齿轮;27、轴承D;28、减速器前盖;29、输出轴;210、大齿轮;211、连杆载体板;212、曲柄;213、连杆A;214、连杆;215、平行连杆A;216、滑杆;217、平行连杆B;218、连杆B;219、侧吸盘支架;220、真空吸盘;221、上吸盘支架;222、滑动支杆;3、推料机构;31、步进电机C;32、电机支座C;33、联轴器C;34、丝杆;35、丝杆螺母;36、导向板;37、推杆;38、直线轴承;39、光杆;310、光杆支座;311、箱板上挡板;312、箱板下挡板;4、喷涂机构;41、步进电机A;42、电机支座B;43、带固定块A;44、同步带轮A;45、同步带轮B;46、带轮支座;47、带固定块B;48、x轴同步带;49、带压紧盖;410、带固定块C;411、滑块Ⅰ;412、支撑柱;413、喷涂支撑板;414、x轴导轨;415、支撑板;416、固定板A;417、限位开关A;418、固定板B;419、限位开关B;420、步进电机B;421、电机支座A;422、联轴器B;423、光杆A;424、轴承B;425、轴承座B;426、光杆B;427、y轴同步带;428、y轴导轨;5、喷涂装置;51、喷涂支架;52、涂料盒盖;53、涂料盒;54、喷嘴上盖;55、压电陶瓷;56、喷嘴;6、箱板;7、箱体;8、框架。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制:方位词“内、外”是指相对于各部件本身的轮廓的内外。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其位器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

实施例1

如图1-10所示,本发明提供了一种箱体类零件自动化喷涂装置,包括传送机构1、上料机构2、推料机构3、喷涂机构4、喷涂装置5和框架8;

所述传送机构1包括平台11和位于所述平台上的小车110;所述框架8固定安装于所述平台11,所述推料机构3和所述喷涂机构4安装于所述框架8;

所述推料机构3用于为所述上料机构2提供箱板6,所述上料机构2用于将所述箱板6展开为待喷涂的箱体7并放置于所述小车110上,所述小车110用于将所述箱体7传送至所述喷涂机构4,所述喷涂机构4用于调节所述喷涂装置5的位置,所述喷涂装置5用于对所述箱体7表面进行喷涂;

本发明提供的自动化喷涂装置适用于可折叠的箱体,如图10所示,待喷涂的所述箱体7为可折叠箱体,包括顶面、底面和两个侧面,所述箱板6为所述箱体7的折叠状态,所述箱板6通过所述上料机构2由所述推料机构3转移至所述小车110的过程中能够自动展开为所述箱体7;所述小车110四个顶角分别设置有限位挡板114,所述上料机构2能够将所述箱体7放置于所述限位挡板114之间,所述限位挡板114用于为所述箱体7提供支撑力,防止所述箱体7倒下变为折叠状态的所述箱板6;

所述上料机构2包括上料驱动机构、连杆载体板211、曲柄212、连杆A213、三角连杆214、平行连杆A215、滑杆216、平行连杆B217、连杆B218、侧吸盘支架219、上吸盘支架221和滑动支杆222;

所述连杆载体板211呈竖直状态固定安装于所述平台11;

所述上料驱动机构用于为所述上料机构2提供驱动力,所述曲柄212一端通过过盈配合连接至所述上料驱动机构的输出端,另一端通过螺栓连接至所述连杆A213一端,所述连杆A213另一端通过螺栓连接至所述三角连杆214钝角端,所述三角连杆214大锐角端转动安装于所述连杆载体板211;

所述滑动支杆222通过螺栓固定安装于所述连杆载体板211,所述滑杆216上部设置有长条形通孔,所述滑动支杆222滑动安装于所述通孔内,所述滑杆216运动时,所述滑动支杆222能够在所述通孔内滑动;

所述三角连杆214小锐角端与所述平行连杆A215的一端通过同一个螺栓安装于所述滑杆216,所述平行连杆A215的另一端与所述平行连杆B217的一端通过同一个螺栓连接至所述连杆B218的一端,所述连杆B218的另一端转动安装于所述连杆载体板211,所述平行连杆B217的另一端通过螺栓连接至所述侧吸盘支架219,所述侧吸盘支架219安装于所述滑杆216下部的圆孔;

所述上吸盘支架221上端通过螺栓固定安装于所述滑杆216,所述侧吸盘支架219和所述上吸盘支架221的下端分别通过螺母安装有真空吸盘220;

所述曲柄212与所述上料驱动机构的输出端的连接点,所述三角连杆214与所述连杆载体板211的连接点以及所述连杆B218与所述连杆载体板211的连接点呈三角形分布;

所述上吸盘支架221上的所述真空吸盘220的轴线与所述滑杆216的轴线相互平行;

所述上料驱动机构能够驱动所述曲柄212带动所述连杆A213、所述三角连杆214、所述平行连杆A215、所述平行连杆B217和所述连杆B218运动,通过所述三角连杆214和所述平行连杆A215带动所述滑杆216以及所述上吸盘支架221上的所述真空吸盘220在竖直状态和水平状态之间转动,同时,当所述滑杆216转动至水平状态时,所述平行连杆B217能够带动所述侧吸盘支架219转动至所述侧吸盘支架219上的所述真空吸盘220与所述上吸盘支架221上的所述真空吸盘220位于同一平面;

所述侧吸盘支架219和所述上吸盘支架221上的所述真空吸盘220转动至同一平面时,所述真空吸盘220轴线与所述箱板6相互垂直,能够与所述箱板6表面相接触并吸附;

当所述滑杆216转动至竖直状态时,被所述真空吸盘220吸附住的所述箱板6能够展开为所述箱体7;

优选地,所述曲柄212长度为160mm、所述连杆A213长度为160mm、所述三角连杆214的最长边长度为340mm,最短边长度为100mm,两边夹角为36度、所述平行连杆A215长度为119mm、所述平行连杆B217长度为150mm、所述连杆B218长度为310mm;

以所述曲柄212与所述上料驱动机构的输出端的连接点作为原点,所述三角连杆214与所述连杆载体板211的连接点与原点水平方向的距离为160mm,竖直方向上的距离为90mm,所述连杆B218与所述连杆载体板211的连接点与原点水平方向的距离为86mm,竖直方向上的距离为190mm,所述滑动支杆222与所述连杆载体板211的连接点与原点水平方向的距离为446mm,竖直方向上的距离为430mm;

所述喷涂机构4包括x轴驱动机构、y轴驱动机构、x轴导轨414和y轴导轨428;

所述x轴导轨414与所述y轴导轨428相互垂直且分别通过螺栓固定安装于所述框架8,所述x轴导轨414两端分别设置有一个所述y轴导轨428;

所述x轴导轨414两端分别设置有同步带轮Ⅰ,其中一端的所述同步带轮Ⅰ与所述x轴驱动机构的输出端通过螺栓固定连接;所述x轴导轨414两端的所述同步带轮Ⅰ之间通过紧套的x轴同步带48相连接,

所述y轴导轨428的两端分别设置有一个光杆,所述y轴驱动机构的输出端连接至其中一个所述光杆;所述光杆两端分别安装有轴承和同步带轮Ⅱ,所述轴承通过轴承座固定安装于所述框架8,两根所述光杆上位于同一侧的所述同步带轮Ⅱ之间通过紧套的y轴同步带427相连接;

所述x轴导轨414和所述y轴导轨428上分别滑动安装有滑块Ⅰ411和滑块Ⅱ,所述x轴同步带48与所述滑块Ⅰ411固定连接,所述x轴导轨414两端的所述同步带轮Ⅰ分别通过带固定块安装于所述滑块Ⅱ,所述y轴同步带427与所述滑块Ⅱ上的所述带固定块固定连接;所述喷涂装置5固定安装于所述滑块Ⅰ411侧面;

所述滑块Ⅰ411和所述滑块Ⅱ分别能够沿所述x轴导轨414和所述y轴导轨428作直线运动;当所述x轴驱动机构带动所述同步带轮Ⅰ转动时,能够通过所述x轴同步带48带动所述滑块Ⅰ411沿着所述x轴导轨414运动,实现所述喷涂装置5在x轴方向上的移动当所述y轴驱动机构带动其中一个所述光杆旋转时,能够通过所述y轴同步带427带动所述滑块Ⅱ沿着所述y轴导轨428运动,实现所述喷涂装置5在y轴方向上的移动;因此,通过控制所述x轴驱动机构和所述y轴驱动机构的工作,即可控制所述喷涂装置5沿平面有序运动到达指定位置,然后启动所述喷涂装置5即可对位于下方的所述箱体7的上表面进行喷涂工作。

进一步地,当所述滑杆216转动至竖直状态时,所述上吸盘支架221上的所述真空吸盘220的轴线与所述侧吸盘支架219上的所述真空吸盘220的轴线相互垂直;

所述侧吸盘支架219和所述上吸盘支架221上的所述真空吸盘220转动至同一平面时,所述上吸盘支架221上的所述真空吸盘220能够吸附至所述箱板6上的顶面,所述侧吸盘支架219上的所述真空吸盘220能够吸附至所述箱板6上的侧面,当所述滑杆216由水平状态转动至竖直状态的过程中,

随着所述滑杆216由水平状态转动至竖直状态,所述侧吸盘支架219和所述上吸盘支架221上的所述真空吸盘220由同一平面转动至轴线相互垂直,从而带动所述箱板6的侧面和顶面由同一平面展开至相互垂直,即展开为箱体7。

进一步地,所述传送机构1还包括滚轴A14、滚轴B15、直流电机16、链轮18和链条19;

所述滚轴A14和所述滚轴B15分别通过轴承安装于所述平台11的两端;

所述滚轴A14和所述滚轴B15上均安装有所述链轮18,所述滚轴A14和所述滚轴B15上的所述链轮18之间通过所述链条19相连接;

所述滚轴A14一端与所述直流电机16的输出轴相连接;

所述小车110位于所述滚轴A14和所述滚轴B15之间,并与所述链条19相连接;

所述直流电机16能够带动所述滚轴A14转动,进而通过所述链轮18和所述链条19的传动带动所述滚轴B15转动,所述小车110能够随所述链条19的传动而运动。

进一步地,所述推料机构3包括推料驱动机构、丝杆34、丝杆螺母35、导向板36和推杆37;

所述框架8侧面设置有箱板安装空间,用于装载竖直状态的所述箱板6;

所述推料驱动机构用于为所述推料机构3提供驱动力,所述推料驱动机构的输出端连接至所述丝杆34,所述丝杆螺母35安装于所述丝杆34,所述导向板36通过螺栓固定安装于所述丝杆螺母35,所述推杆37通过螺栓固定安装于所述导向板36;

所述推料机构3通过所述推料驱动机构带动所述丝杆34旋转,进而通过所述丝杆螺母35和所述导向板36带动所述推杆37推动所述箱板6向前运动,在最前端的所述箱板6被所述上料机构2取走后能够实现箱板的补位。

进一步地,所述直流电机16、所述推料驱动机构、所述上料驱动机构、所述x轴驱动机构和所述y轴驱动机构分别与单片机电连接,所述单片机能够分别控制所述直流电机16、所述推料驱动机构、所述上料驱动机构、所述x轴驱动机构和所述y轴驱动机构的工作,实现所述自动化喷涂装置的流水线自动化作业。

进一步地,所述滚轴A14和所述滚轴B15分别通过两端的轴承A13安装于所述平台11的两端,通过所述轴承A13能够实现所述滚轴A14和所述滚轴B15的相对转动;所述轴承A13通过轴承座A12安装于所述平台11,所述轴承座A12通过螺栓固定安装于所述平台11。

进一步地,所述滚轴A14与所述直流电机16的输出轴通过联轴器A17相连接,从而为所述滚轴A14提供平稳的旋转力矩。

进一步地,所述滚轴A14和所述滚轴B15两端分别通过螺栓安装有两个所述链轮18,所述滚轴A14和所述滚轴B15两端的所述链轮18之间分别通过一条所述链条19相连接,所述小车110两端分别通过螺栓与所述链条19相连接。

进一步地,所述平台11上通过螺栓固定安装有两条小车导轨112,所述小车110下端两侧分别通过螺栓安装有两个车轮111,位于同一侧的两个所述车轮111安装于同一条所述小车导轨112,所述小车110在随所述链条19运动时,所述小车导轨112能够起到对所述小车110运动导向的作用。

进一步地,所述平台11一端通过螺栓固定安装有气缸113,所述气缸113通过螺栓连接至所述小车110一端,在所述小车110运动停止时能够起到缓冲的作用。

进一步地,所述上料驱动机构包括步进电机D21、联轴器D24和减速器;所述减速器包括减速器后盖23、输入轴25、小齿轮26、减速器前盖28、输出轴29和大齿轮210;

所述步进电机D21通过螺栓固定安装于电机支座D22,所述电机支座D22通过螺栓固定安装于所述减速器后盖23,所述步进电机D21的输出轴通过所述联轴器D24连接至所述输入轴25;

所述小齿轮26通过螺栓固定安装于所述输入轴25,所述大齿轮210通过螺栓固定安装于所述输出轴29;所述小齿轮26与所述大齿轮210相啮合;

所述输入轴25和所述输出轴29两端分别通过轴承D27安装于所述减速器前盖28和所述减速器后盖23;所述输出轴29通过过盈配合与所述曲柄212相连接;

所述减速器后盖23通过螺栓固定安装于所述连杆载体板211。

进一步地,所述推料驱动机构包括步进电机C31和联轴器C33,所述步进电机C31通过螺栓固定安装于电机支座C32,所述电机支座C32通过螺栓固定安装于所述框架8;所述步进电机C31的输出轴通过所述联轴器C33连接至所述丝杆34。

进一步地,所述推料机构3还包括直线轴承38和光杆39,所述导向板36两端分别固定安装有所述直线轴承38,所述光杆39安装于所述直线轴承38,且两端分别通过螺栓固定安装于光杆支座310,所述光杆支座310通过螺栓固定安装于所述框架8,通过所述直线轴承38和所述光杆39,能够在所述导向板36随所述丝杆螺母35做直线运动时起到导向作用。

进一步地,所述丝杆34上安装有两个所述丝杆螺母35,每一个所述丝杆螺母35均安装有一个所述导向板36,每一个所述导向板36两侧分别安装有一个所述推杆37和一个所述直线轴承38,所述导向板36两侧分别设置一个所述光杆39,每一个所述光杆39安装于两个所述导向板36上位于同一侧的两个所述直线轴承38上。

进一步地,所述光杆39两端分别通过螺栓固定安装于光杆支座310,所述光杆支座310通过螺栓固定安装于所述框架8。

进一步地,所述箱板安装空间上、下两端分别通过螺栓固定安装有箱板上挡板311和箱板下挡板312,所述箱板6呈竖直状态安装于所述箱板上挡板311和所述箱板下挡板312之间。

进一步地,所述框架8为采用成型材料拼接而成的承载装置,易于加工便于拆卸;所述框架8设置有导轨槽,便于固定外接装置,可靠性高,灵活性强。

进一步地,所述喷涂装置5包括喷涂支架51和涂料盒53;所述喷涂支架51通过螺栓固定安装于所述喷涂支撑板413,所述喷涂支架51上设置有四个所述涂料盒53,所述涂料盒53底部安装有喷嘴56,所述喷嘴56入口设置有压电陶瓷55,通过对所述压电陶瓷55进行高频的通断电,为所述涂料盒53内部的涂料提供从所述喷嘴56喷出所需的压力,进而实现对所述箱体7表面喷涂。

进一步地,所述涂料盒53还设置有涂料盒盖52,所述喷嘴56入口设置有喷嘴上盖54。

进一步地,所述x轴导轨414两侧设置有支撑板415,所述x轴导轨414通过螺栓固定安装于所述支撑板415,所述支撑板415能够对所述x轴导轨414起到固定支撑的作用。

进一步地,所述x轴同步带48和所述y轴同步带427分别通过带压紧盖49固定安装于带固定块C410,所述带固定块C410通过四个支撑柱412固定安装于所述滑块Ⅰ411或所述滑块Ⅱ。

进一步地,所述滑块Ⅰ411上设置有喷涂支撑板413,所述喷涂装置5固定安装于所述喷涂支撑板413。

进一步地,两个所述y轴导轨428的两端分别设置有光杆A423和光杆B426,所述光杆A423和所述光杆B426两端分别安装有轴承B424,所述轴承B424通过轴承座B425固定安装于所述框架8。

进一步地,所述x轴导轨414两端分别设置有同步带轮A44和同步带轮B45,所述x轴驱动机构的输出端通过螺栓固定连接至所述同步带轮A44;所述同步带轮A44通过带固定块A43安装于所述滑块Ⅱ;所述同步带轮B45通过螺栓安装于带轮支座46,所述带轮支座46通过螺栓固定安装于所述带固定块B47,所述带固定块B47安装于所述滑块Ⅱ。

进一步地,所述x轴驱动机构包括步进电机A41,所述步进电机A41通过螺栓固定安装于电机支座B42,所述电机支座B42通过螺栓固定安装于带固定块A43。

进一步地,所述电机支座B42上通过螺栓固定安装有固定板A416,所述固定板A416上通过螺栓固定安装有限位开关A417,所述限位开关A417用于对所述喷涂装置5在所述x轴导轨414上的运动进行限位。

进一步地,所述框架8上通过螺栓固定安装有固定板B418,所述固定板B418上通过螺栓固定安装有限位开关B419,所述限位开关B419用于对所述喷涂装置5在所述y轴导轨428上的运动进行限位。

进一步地,两个所述y轴同步带427分别固定安装于所述带固定块A43和所述带固定块B47。

进一步地,所述y轴导轨428通过螺栓固定安装于所述框架8,所述带固定块B47与所述滑块Ⅱ之间安装有支撑板。

进一步地,所述y轴驱动机构包括步进电机B420和联轴器B422,所述步进电机B420通过螺栓固定安装于所述电机支座A421,所述电机支座A421通过螺栓固定安装于所述框架8,所述步进电机B420的输出轴通过所述联轴器B422连接至所述光杆A423。

使用本发明所述自动化喷涂装置时:

1、在喷涂机构4工作过程中,当通过步进电机B420带动喷涂装置5向限位开关B419方向运动时,当碰触到限位开关B419时步进电机B420停止运行;当通过步进电机A41带动喷涂装置5向限位开关A417方向运动时,当碰触到限位开关A417时步进电机A41停止运行;

2、控制步进电机D21工作带动滑杆216转动到水平状态,使真空吸盘220与箱板6表面接触并启动真空吸盘220吸附箱板6,然后控制步进电机D21工作使滑杆216转回初始竖直状态,在此过程中,箱板6展开为箱体7,通过真空吸盘220将箱体7放置于小车110上,关闭真空吸盘220;

3、控制步进电机C31运行,带动推杆37向前运动,推动箱板6前移补位;

4、控制直流电机16工作,通过链条19带动小车110运行,将箱体7传送至喷涂机构4;

5、控制步进电机A41和步进电机B420同时启动,通过多轴联动使喷涂装置5在箱体7上方运行至指定位置,对压电陶瓷55进行高频通断电,将涂料喷涂到箱体7表面,实现装置的喷涂作业功能;

6、作业结束后关闭装置的电机及外接电源等,将装置进行清洗、封装及保存;当喷涂工作结束后需要复位作业时,在和工作过程中,控制推料机构3的步进电机C31运行到指定位置使推杆37与箱板6接触,控制步上料机构2的步进电机D21转动到指定位置使滑杆216恢复至竖直状态即可。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

- 一种箱体类零件回转加工装备

- 一种箱体类零件的生产工艺

- 一种发动机箱体类零件智能传输装置

- 一种用于生产线上的箱体类零件图像采集装置