一种中间辊在线串辊装置及方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于带钢轧制技术领域,具体涉及一种中间辊在线串辊装置及方法。

背景技术

UCM轧机(一种六辊轧机)通常具有中间辊串辊功能,上下中间辊可沿轴向反向移动。其工作原理为:在轧制过程中,根据带钢宽度的变化,通过调整上下中间辊串辊量,消除工作辊与支承辊的有害接触,减小工作辊的弹性挠曲,联合使用工作辊及中间辊弯辊功能,进而实现对各类板形缺陷的调控。

常规UCM轧机采用工作辊传动,中间辊可以预设定串辊也可以在线串辊。所谓预设定串辊,即在机组停机且辊缝完全打开的情况下,中间辊预先串动至设定位置,满足条件后再闭合辊缝进行轧制,一般适用于单机架可逆轧机。对于连轧机组,为提高生产效率,需要进行动态变规格连续轧制,即在机组不停机且闭辊缝轧制的状态下,通过对辊缝、速度、张力、弯辊力、中间辊串辊量等参数的动态调整,实现相邻两卷带钢的钢种、厚度、宽度等规格的变换,这就要求中间辊能进行在线串辊。

对于中高牌号硅钢、不锈钢、高强钢等材料,通常使用小辊径工作辊以实现薄带轧制,典型的工作辊直径在φ230mm以下,而小辊径六辊轧机传动轴难以满足传递轧制扭矩要求,一般只能采用中间辊传动,上述常规UCM轧机已不能适用。

国内已知的采用中间辊传动的UCM轧机,因设备功能受限,中间辊不具备在线串辊功能,只能利用停机换辊时进行预设定串辊,不利于板形调控和提升生产效率。

发明内容

本发明的目的在于提供一种中间辊在线串辊装置及方法,实现在动态变规格轧制特别是带钢宽度变化时,对中间辊串辊量进行在线调整,大幅提高板形调控能力和生产效率,尤其适用于基于小辊径六辊轧机的连轧机组,可广泛应用于硅钢、不锈钢、高强钢的轧制。

为实现上述目的,本发明采用如下技术方案:

一种中间辊在线串辊装置,包括串辊油缸、串辊支架、中间辊和可伸缩的传动轴,串辊油缸装设于串辊支架上,串辊油缸用于驱动中间辊轴向移动;中间辊与传动轴的第一端连接,传动轴的第二端用于连接六辊轧机的减速机输出轴,传动轴用于传递扭矩。

优选地,所述传动轴由第一端向第二端依次包括辊侧套筒、中间轴和减速机侧套筒,中间轴为可伸缩结构,辊侧套筒和减速机侧套筒分别与中间轴两端连接,减速机侧套筒用于与六辊轧机的减速机输出轴连接,辊侧套筒与中间辊连接。

优选地,所述中间轴包括辊侧轴、减速机侧轴和弹簧组,辊侧轴与辊侧套筒通过鼓形齿结构连接,减速机侧轴与减速机侧套筒通过鼓形齿结构连接,辊侧轴与减速机侧轴通过花键连接,辊侧轴可相对减速机侧轴轴向移动,弹簧组设在辊侧轴与减速机侧轴之间,被辊侧轴和减速机侧轴压缩。

优选地,所述辊侧套筒周向设有环形沟槽,串辊油缸具有活塞杆,活塞杆上装设有拉杆,拉杆的第一端与串辊油缸的活塞杆连接,拉杆的第二端位于环形沟槽内,拉杆用于防止传动轴与中间辊脱离。

优选地,所述拉杆的第二端与环形沟槽的槽底和槽壁之间均存在间隙。

优选地,所述串辊油缸具有活塞杆,活塞杆上装设有光电开关,光电开关用于检测辊侧套筒的位置。

优选地,所述串辊油缸上设有位移传感器,位移传感器用于检测串辊位移。

优选地,所述串辊油缸具有有杆腔和无杆腔,有杆腔和无杆腔均设有压力传感器,压力传感器用于检测串辊时的油压。

优选地,所述串辊油缸由比例液压阀控制串辊速度,预设定串辊时的串辊速度N大于在线串辊时的串辊速度M。

一种中间辊在线串辊方法,所述方法用于六辊轧机,所述六辊轧机包括如前所述的中间辊在线串辊装置,所述方法包括:

S1,将六辊轧机切换至动态变规格轧制模式,轧制速度、轧制力、张力、弯辊力分别调整至初始值V0、P0、T0、F0;

S2,根据前后两卷带钢的宽度,计算串辊位移L,并控制串辊油缸驱动中间辊以串辊速度M轴向串动;

S3,中间辊串动达到串辊位移L时,控制串辊油缸停止驱动中间辊;

S4,将六辊轧机切换至正常轧制模式,轧制速度、轧制力、张力、弯辊力分别调整至设定值V1、P1、T1、F1。

本发明的有益技术效果:

本发明提供的中间辊在线串辊装置在动态变规格轧制特别是带钢宽度变化时,中间辊可以在线串辊,无需停机操作,大幅改善了板形调控效果,同时进一步提升了生产效率。

附图说明

图1为实施例一中间辊在线串辊装置的正视图;

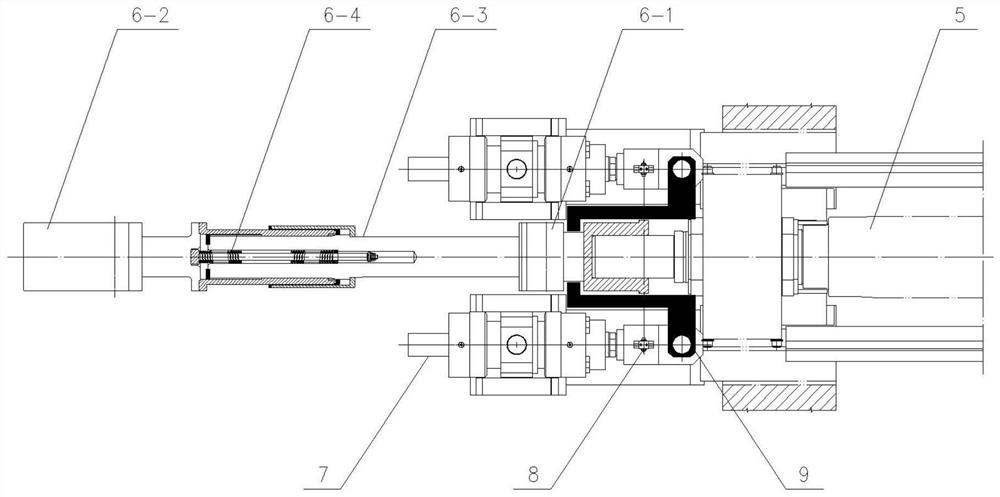

图2为实施例一中间辊在线串辊装置的俯视图。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

实施例一:

图1为本实施例中间辊在线串辊装置的正视图,图2为本实施例中间辊在线串辊装置的俯视图,为展示装置的内部结构,图2中进行了局部剖切。

在本实施例中,如图1和2所示,本发明提供的用于六辊轧机的中间辊在线串辊装置包含串辊油缸1、串辊支架2、弯辊块3和串辊梁4,串辊支架2位于轧机传动侧,串辊油缸1安装于串辊支架2上,上、下中间辊5各由两个串辊油缸1同步驱动进行轴向移动。

六辊轧机采用中间辊5传动,上、下中间辊5各由一根可伸缩的传动轴6传递扭矩。传动轴6包含辊侧套筒6-1、减速机侧套筒6-2和中间轴6-3,减速机侧套筒6-2连接在轧机减速机的输出轴上,辊侧套筒6-1与中间辊5的扁头连接。

中间轴6-3为可伸缩的结构,包括与辊侧套筒6-1连接的辊侧轴和与减速机侧套筒6-2连接的减速机侧轴,辊侧轴与辊侧套筒6-1、减速机侧轴与减速机侧套筒6-2分别通过鼓形齿结构连接,辊侧轴与减速机侧轴通过花键连接,辊侧轴可相对减速机侧轴轴向移动。

中间轴6-3内部,辊侧轴与减速机侧轴之间设有高承载弹簧组6-4,保证中间轴6-3能轴向自由伸缩。弹簧组6-4始终被辊侧轴和减速机侧轴压缩,使得辊侧套筒6-1内端面与中间辊5的扁头保持贴合。

中间辊5轴向串动时,辊侧轴保持同步移动。具体地,中间辊5在串辊油缸1驱动下向传动侧串动时,弹簧组6-4被进一步压缩,中间轴6-3的辊侧轴同步向传动侧移动;中间辊5在串辊油缸1驱动下向操作侧串动时,弹簧组6-4释放部分弹性势能,推动中间轴6-3的辊侧轴同步向操作侧移动。

在其它实施例中,上述可伸缩的传动轴6的结构也可以与本实施例有所差异,例如,用其它弹性机构替换弹簧组6-4,或中间轴6-3采用其它的可伸缩结构。

串辊油缸1带有位移传感器7,用于实时检测串辊位移。串辊油缸1的有杆腔和无杆腔还设有压力传感器,用于检测串辊时油压,以实现过压保护。

串辊油缸1由比例液压阀控制串辊速度,预设定串辊或更换轧辊时,辊缝完全打开,比例液压阀控制串辊油缸1驱动中间辊5以设定的速度N高速串动,在线串辊时,为避免擦伤辊面和损坏设备,比例液压阀控制串辊油缸1驱动中间辊5以设定的速度M低速串动。

每个中间辊5的两个串辊油缸1的活塞杆头部均水平安装有一对光电开关8,光电开关8的轴线与传动轴6的轴线垂直,光电开关8用于检测传动轴6的辊侧套筒6-1的安全位置。

在其它实施例中,串辊位移、油压、速度、辊侧套筒6-1位置的检测均可以采用其它方式来实现。

每个中间辊5的两个串辊油缸1的活塞杆头部还各安装有一根拉杆9,拉杆9的第一端与串辊油缸1的活塞杆连接,拉杆9的第二端伸入传动轴6的辊侧套筒6-1周向的环形沟槽中,拉杆9的第二端与环形沟槽的槽壁和槽底均保持一定的安全间隙,使传动轴6在旋转过程中不会与拉杆9接触。

中间辊5正常在线串辊时,拉杆9及传动轴6的辊侧套筒6-1跟随中间辊5同步移动。异常情况下,如出现传动轴6的花键卡阻或弹簧组6-4失效等情形,辊侧套筒6-1未能与中间辊5同步移动,拉杆9会勾住辊侧套筒6-1的环形沟槽,避免传动轴6在旋转过程中与中间辊5脱开造成生产事故。

实施例二:

本实施例提供一种中间辊在线串辊方法,该方法可以由含实施例一所提供中间辊在线串辊装置的六辊轧机来实现。

该中间辊在线串辊方法包括以下步骤:

S1,将六辊轧机切换至动态变规格轧制模式,轧制速度、轧制力、张力、弯辊力分别调整至初始值V0、P0、T0、F0;

S2,根据前后两卷带钢的宽度,计算串辊位移L,并控制串辊油缸1驱动中间辊5以串辊速度M轴向串动;

S3,位移传感器7实时检测串辊位移,当中间辊5串动达到串辊位移L时,串辊油缸1停止驱动中间辊5,六辊轧机给出串辊完成信号;

S4,将六辊轧机切换至正常轧制模式,轧制速度、轧制力、张力、弯辊力分别调整至设定值V1、P1、T1、F1;

在本实施例中,在中间辊5串辊过程中,上述中间辊在线串辊方法还包括以下步骤:

S5,串辊油缸1实时检测有杆腔和无杆腔油压,如中间辊5的串辊阻力过大,油压超出预设压力P时,六辊轧机给出过压报警信号并停止串辊;

S6,光电开关8实时检测传动轴6的辊侧套筒6-1是否处于安全位置,如出现传动轴6的花键卡阻或弹簧组6-4失效等异常情况,传动轴6未能与中间辊5同步移动,则光电开关8信号跳变,六辊轧机给出传动轴故障报警信号并停止串辊。

以上所述仅为本发明的较佳实施例,并非对本发明的限制。应当指出,本领域的技术人员在阅读完本说明书后,凡在本发明的精神和原则之内所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种立辊轧机立辊对中间距测量装置及其测量方法

- 一种挤压辊辊套热拆装置及使用该装置的拆卸方法

- 一种大型磨辊辊套的在线堆焊修复方法

- 一种中间辊系串辊机构的横移装置

- 一种具有横移装置的中间辊串辊机构