一种控制氨法脱碳系统氨逃逸的方法及装置

文献发布时间:2023-06-19 18:30:43

一、技术领域:

本发明属环境保护领域,涉及到一种控制氨法脱碳系统氨逃逸的方法及装置。

二、背景技术

目前,世界范围内主要采用的碳捕集技术是有机胺法,但存在运行成本高、系统三废排放量大且难处理的等问题。国内外也一直积极探索新的脱碳技术,与有机胺法相比,氨法具有再生容易、运行成本低、脱碳的副产物即为重要的碳酸氢铵化肥。碳酸氢铵是一个典型的复合肥,可同时向植物提供氮肥和CO

氨法脱碳技术一直是研究的重点,也是解决温室气体的最佳方法;但氨易挥发,脱碳需在偏碱性条件下进行,造成氨逃逸量增加。如不加以解决,大量的氨逃逸,不仅造成脱碳成本的增加,也造成二次污染。

CN201320847573.9公开了一种去除氨气的气体净化装置,通过将酸性水溶液打入酸性水溶液循环管道内,酸性水溶液循环管道上均匀设置的雾化喷嘴将酸性水溶液良好的雾化喷出,使得酸性水溶液与含氨的气体充分接触,酸性水溶液与气体中的氨气发生化学反应去除氨气。该技术需大量的酸性溶液,运行成本高。

CN202110510852.5公开了一种氨法脱硫脱碳一体化装置及方法,以氨为脱硫和脱碳剂,气体首先进入脱硫装置进行脱硫,脱硫后的气体进入脱碳装置中,脱除气体中的二氧化碳,脱碳后的气体中含有游离氨,采用脱硫循环液进行洗涤,再用水洗涤,洗涤液返回脱硫塔用于脱硫的吸收剂。该技术采用酸性脱硫循环液洗氨,但酸洗除氨需要大量酸性溶液进行循环,对设备耐酸性要求高,溶液循环能耗大,投资成本和运行成本高。

CN201910905987.4公开了一种尿素造粒塔的除氨系统,包括氯化氢气体喷头,所述氯化氢气体喷头用于向所述尿素造粒塔的除尘布袋下方喷射氯化氢气体。工作时,氯化氢气体能够作为反应物,与混杂在空气里的氨气反应生成氯化铵,生成的氯化铵被除尘布袋拦截下来,从而达到除氨目的。该除氨系统既可以达到除氨目的,又可以降低空气湿度从而解决除尘布袋糊袋的问题,因此能够与除尘布袋并用。但该技术需大量氯化氢气体,运行成本高。

三、发明内容

本发明针对上述问题,采用脱硫前烟气与氨法脱碳后尾气混合,使脱硫前烟气中的酸性成分与氨法脱碳后尾气中的氨反应,不仅解决了氨法脱碳氨逃逸问题,而且部分的处理了需脱硫的烟气,降低了脱硫负荷。本发明脱硫前烟气中的酸性成分是烟气中包含的酸性气体,特别是硫氧化物、CO

为了达到上述目的,本发明提供了一种控制氨法脱碳系统氨逃逸的方法及装置。具体如下:

一种控制氨法脱碳系统氨逃逸的方法,采用脱硫前烟气与氨法脱碳后尾气混合,使脱硫前烟气中的酸性成分与氨法脱碳后尾气中的氨反应,控制氨法脱碳后的氨排放。

所述反应后的尾气进一步净化后排放,净化方式可以是袋式除尘、湿式电除尘、水洗除尘之一或组合。

所述脱硫前烟气去控制脱碳后氨排放(即所述脱硫前烟气与氨法脱碳后尾气混合以控制脱碳后氨排放),通过控制阀或风机进行流量控制。

所述氨法脱碳包括脱碳冷却单元、碳酸氢铵生成单元、脱碳吸收单元,各单元设置若干气液接触层,各单元之间设有只允许气体通过的设备/部件。

在本发明的方法和装置中涉及脱硫,特别是氨法脱硫以及脱碳,特别是氨法脱碳两个工艺过程,其中脱硫,特别是氨法脱硫以及脱碳,特别是氨法脱碳按照本领域技术人员已知的方式进行,而且其中这些工艺过程所采用涉及的术语及相关测量方法也是本领域技术人员已知的。

在本发明的方法和装置中,烟气经历脱硫和氨法脱碳,优选按顺序经历脱硫和氨法脱碳。

所述氨法脱碳后尾气中氨逃逸≤3000mg/Nm

所述氨法脱碳系统脱碳效率≥50%,优选≥60%。

所述氨法脱碳后尾气的温度为10-50℃,优选15-40℃。

所述脱硫前烟气(即含硫氧化物、CO

所述脱硫前烟气与氨法脱碳后尾气在混合前进行换热,换热方式包括气气间接换热。

所述脱硫前烟气去与氨法脱碳后尾气混合前进行降温。

所述脱硫前烟气与氨法脱碳后尾气在混合后得到的反应气体温度不高于56℃,优选不高于53℃。

所述脱硫前烟气与氨法脱碳后尾气混合反应设有气液接触单元,即将气体(所述脱硫前烟气和所述氨法脱碳后尾气)与溶液接触的单元,提高反应速率,所述溶液可以为水溶液或酸性溶液,所述溶液中包括亚硫酸铵、硫酸铵。

所述气液接触单元包括液体分布器和液体收集器,中间为空塔结构或填料。

所述氨法脱碳副产碳酸氢铵。

所述脱硫系统采用氨法,即氨法脱硫系统。

所述氨法脱硫副产硫酸铵。

所述氨法脱硫包括脱硫浓缩单元、脱硫吸收单元、颗粒物控制单元,各单元设置若干喷淋层,各单元之间设有只允许气体通过的设备/部件。

所述反应产物送入氨法脱硫系统。

与氨法脱碳后尾气混合的脱硫前烟气占总烟气的5-65wt%,优选10-50wt%,更优选15-45wt%。

本发明控制氨法脱碳系统氨逃逸的方法在任何合适的装置中进行,优选在本发明控制氨法脱碳系统氨逃逸的装置中进行。

本发明还涉及一种控制氨法脱碳系统氨逃逸的装置,所述装置包括脱硫系统、氨法脱碳系统、氨逃逸控制系统,按烟气方向依次连接,其中脱硫系统前烟道与氨逃逸控制系统连接。

所述氨逃逸控制系统包括气体反应器和气体净化装置,气体净化装置可以是袋式除尘器、湿式电除尘器、水洗除尘器之一或组合。

所述脱硫系统前烟道与氨逃逸控制系统连接管道上设有风机或控制阀,用于调节风量,即烟气流量。

所述氨法脱碳系统包括脱碳冷却单元、碳酸氢铵生成单元、脱碳吸收单元,各单元设置若干气液接触层,各单元之间设有只允许气体通过的设备/部件。

所述脱硫系统采用氨法,即氨法脱硫系统。

所述氨法脱硫系统包括脱硫浓缩单元、脱硫吸收单元、颗粒物控制单元,各单元设置若干喷淋层,各单元之间设有只允许气体通过的设备/部件。

所述氨逃逸控制系统与氨法脱硫系统连接。

本申请还涉及如下实施方案:

1.一种控制氨法脱碳系统氨逃逸的方法,其特征是,采用脱硫前烟气与氨法脱碳后尾气混合,使脱硫前烟气中的酸性成分与氨法脱碳后尾气中的氨反应,控制氨法脱碳后的氨排放。

2.根据实施方案1所述的方法,其特征是,所述反应后的尾气进一步净化后排放,净化方式可以是袋式除尘、湿式电除尘、水洗除尘之一或组合。

3.根据实施方案1所述的方法,其特征是,所述脱硫前烟气去控制脱碳后氨排放,通过控制阀或风机进行流量控制。

4.根据实施方案1所述的方法,其特征是,所述氨法脱碳包括脱碳冷却单元、碳酸氢铵生成单元、脱碳吸收单元,各单元设置若干气液接触层,各单元之间设有只允许气体通过的设备/部件。

5.根据实施方案1所述的方法,其特征是,所述氨法脱碳后尾气中氨逃逸≤3000mg/Nm

6.根据实施方案1所述的方法,其特征是,所述氨法脱碳系统脱碳效率≥60%,优选≥70%。

7.根据实施方案1所述的方法,其特征是,所述氨法脱碳后尾气的温度为10-50℃,优选15-40℃。

8.根据实施方案1所述的方法,其特征是,所述脱硫前烟气温度为90-300℃,优选110-280℃。

9.根据实施方案1所述的方法,其特征是,所述脱硫前烟气去混合前进行降温。

10.根据实施方案1所述的方法,其特征是,所述脱硫前烟气与氨法脱碳后尾气在混合前进行换热,换热方式包括气气间接换热。

11.根据实施方案1所述的方法,其特征是,所述脱硫前烟气与氨法脱碳后尾气在混合后得到的反应气体温度不高于56℃,优选不高于53℃。

12.根据实施方案1所述的方法,其特征是,所述脱硫前烟气与氨法脱碳后尾气混合反应设有气液接触单元,提高反应速率,所述气液接触单元中采用的溶液可以为水溶液或酸性溶液,溶液中包括亚硫酸铵、硫酸铵。

13.根据实施方案12所述的方法,其特征是,所述气液接触单元包括液体分布器和液体收集器,中间为空塔结构或填料。

14.根据实施方案1所述的方法,其特征是,所述氨法脱碳副产碳酸氢铵。

15.根据实施方案1所述的方法,其特征是,所述脱硫系统采用氨法。

16.根据实施方案15所述的方法,其特征是,所述氨法脱硫副产硫酸铵。

17.根据实施方案15所述的方法,其特征是,所述氨法脱硫包括脱硫浓缩单元、脱硫吸收单元、颗粒物控制单元,各单元设置若干喷淋层,各单元之间设有只允许气体通过的设备/部件。

18.根据实施方案15所述的方法,其特征是,所述反应产物送入氨法脱硫系统。

19.一种控制氨法脱碳系统氨逃逸的装置,其特征是,包括脱硫系统、氨法脱碳系统、氨逃逸控制系统,按烟气方向依次连接,其中脱硫系统前烟道与氨逃逸控制系统连接。

20.根据权利19所述的装置,其特征是,所述氨逃逸控制系统包括气体反应器和气体净化装置,气体净化装置可以是袋式除尘器、湿式电除尘器、水洗除尘器之一或组合。

21.根据实施方案19所述的装置,其特征是,所述脱硫系统前烟道与氨逃逸控制系统连接管道上设有风机或控制阀,用于调节风量。

22.根据实施方案19所述的装置,其特征是,所述氨法脱碳系统包括脱碳冷却单元、碳酸氢铵生成单元、脱碳吸收单元,各单元设置若干气液接触层,各单元之间设有只允许气体通过的设备/部件。

23.根据实施方案19所述的装置,其特征是,所述脱硫系统采用氨法。

24.根据实施方案23所述的装置,其特征是,所述氨法脱硫系统包括脱硫浓缩单元、脱硫吸收单元、颗粒物控制单元,各单元设置若干喷淋层,各单元之间设有只允许气体通过的设备/部件。

25.根据实施方案24所述的装置,其特征是,所述氨逃逸控制系统与氨法脱硫系统连接。

26.根据实施方案1所述的方法,其特征是,与氨法脱碳后尾气混合的脱硫前烟气占总烟气的5-65wt%,优选10-50wt%,更优选15-45wt%。

27.根据实施方案1所述的方法,其特征是,烟气经历脱硫和氨法脱碳,优选按顺序经历脱硫和氨法脱碳。

四、附图说明

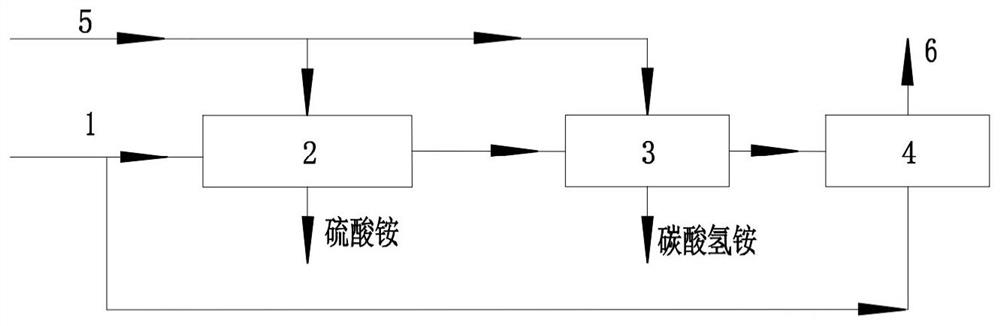

图1为本发明实施例的框图。

图2为本发明实施例的流程图。

含硫氧化物、CO

脱硫塔201,脱硫浓缩段202,脱硫吸收段203,颗粒物控制段204,氧化循环槽205,浓缩循环泵206,脱硫吸收循环泵一207,脱硫吸收循环泵二208,颗粒物控制循环泵209,硫铵排出泵210,硫酸铵溶液211,氧化空气212,脱硫后气体213

脱碳塔301,脱碳冷却段302,碳酸氢铵生成段303,脱碳吸收段304,冷却循环泵305,碳酸氢铵生成循环泵306,脱碳吸收循环泵307,碳酸氢铵排出泵308,冷却换热器309,碳酸氢铵溶液310,脱碳后气体311

气体反应器401,喷淋装置402,工艺水403,湿式电除尘器404,去脱硫系统的溶液405,循环喷淋泵406,去脱硫的烟气101,去氨逃逸控制系统的烟气(也称为脱硫前烟气)102,控制阀103,气气换热器104,气液换热器105

五、实施方式

含硫氧化物、CO

在图2显示的装置中,含硫氧化物、CO

脱硫后尾气213进入脱碳塔301,脱硫塔301包括脱碳冷却段302、碳酸氢铵生成段303和脱碳吸收段304,它们从下向上依次布置,相邻两层通过仅允许气体通过的集液器隔开。用冷却循环泵305、冷却换热器309进行吸收喷淋循环降低烟气温度。用碳酸氢铵生成泵306循环喷淋吸收CO

氨逃逸控制系统4包括气体反应器401和气体净化装置(特别是湿式电除尘器)404。脱碳后尾气311与脱硫前烟气102先进行换热,脱硫前烟气102再进一步通过气液换热器105降温,然后进入气体反应器401进行中和反应,生成亚硫酸铵。气体反应器401通过循环喷淋泵406进行溶液循环,强化中和反应,形成亚硫酸铵溶液(即去脱硫系统的溶液)405,该溶液部分通过管道送入氧化循环槽205进一步氧化,生成硫酸铵。气体反应器401通过工艺水403进行补水,工艺水403和循环喷淋泵406溶液通过喷淋装置402在气体反应器401内实现均布,起到水洗除尘效果。通过气体反应器401处理后的气体进入气体净化装置404除去颗粒物,然后排空。通过控制阀103控制烟气102流量,使脱碳后尾气311中的氨可以被完全反应,且烟气102不过量,以免烟气102中的硫氧化物污染环境。

实施例

氨法脱硫前的烟气1的温度130℃,二氧化硫浓度2000mg/Nm

氨法脱硫后的尾气213中二氧化硫浓度≤25mg/Nm

氨法脱碳后尾气311中二氧化硫浓度≤8mg/Nm

调节控制阀103,去氨逃逸控制系统的烟气102烟气量占总烟气量39wt%。经过气气换热器104换热后,去氨逃逸控制系统的烟气102降至95℃,脱碳后尾气311升至49℃。去氨逃逸控制系统的烟气102再通过气液换热器(具体采用循环冷却水换热器)105降至49℃。净烟气6二氧化硫浓度≤10mg/Nm

通过以上实施例,采用脱硫前烟气与氨法脱碳后尾气混合,不仅解决了氨法脱碳氨逃逸问题,而且降低了脱硫负荷,大大降低了脱硫脱碳的投资和运行成本。

唯以上所述者,仅为本发明的较佳实施例而已,举凡熟悉此项技艺的专业人士在了解本发明的技术手段之后,自然能依据实际的需要,在本发明的教导下加以变化。因此凡依本发明申请专利范围所作的同等变化与修饰,都应仍属本发明专利涵盖的范围内。

- 一种控制氨法脱碳系统氨逃逸的装置及方法

- 一种水泥窑氨法脱硝尾气中逃逸氨的回收和循环系统及其控制方法