一种甲基异丁基酮溶剂回收装置及方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及溶剂回收领域,具体涉及一种甲基异丁基酮溶剂回收装置及方法。

背景技术

溶剂萃取法是一种高效的传质分离方法,广泛应用于石油化工、医药、环保等领域。多数有机溶剂具有易挥发的特性,且在萃取传质过程中存在返混夹带,导致溶剂消耗较大,如溶剂萃取净化湿法磷酸工艺中,经反萃后的净化磷酸携带的溶剂质量分数高达10%。

甲基异丁基酮(MIBK)具有水溶率较低、萃取能力较强、金属选择性好等优点,常用作溶剂萃取净化湿法磷酸工艺中的溶剂。现有的针对MIBK回收的常规方法是通过蒸馏或闪蒸将溶剂蒸发回收,但存在回收率不高、能耗较大、操作温度高等缺点。因此,针对甲基异丁基酮(MIBK)溶剂萃取净化湿法磷酸工艺萃取过程中溶剂损失量大这一问题,开发一种溶剂回收率高、能耗低的溶剂回收方法十分有必要。

膜蒸馏是以微孔膜为过滤介质,通过膜两侧压差作为传质推动力,使挥发性组分以蒸汽形式透过膜,非挥发性组分被截留的新型分离技术,具有以下优点:①操作温度较低,通常在50~80℃,可充分利用化工厂低品位余热,能耗低,易于操作;②与传统蒸馏相比,膜通量大,占地面积小;③理论上可实现非挥发性组分的100%截留,挥发组分回收率高。

膜蒸馏技术分为四类:直接接触式膜蒸馏、真空膜蒸馏、气隙式膜蒸馏和吹扫式膜蒸馏。对于真空膜蒸馏,由于膜的料液侧与原料液直接接触,渗透侧抽真空,形成了一定的真空度,挥发性组份被真空泵抽取到冷凝器中冷凝。在真空膜蒸馏过程中,渗透侧有一定的真空度,导致热损失较低,热效率高;膜两侧蒸气压差增大,传质驱推动力增大,因此真空膜蒸馏的膜通量在四种方式中最高。

目前,真空膜蒸馏技术已经在炼厂脱硫液再生、废水处理、海水淡化等领域广泛应用,且通过表面改性、材料复合或外场强化等手段实现了长周期、高通量运转。但是,该技术在溶剂萃取净化湿法磷酸工艺中溶剂回收领域鲜有应用。例如,中国专利CN110563998A公开了芳纶溶剂回收及萃取剂再生方法,以聚四氟乙烯膜作为膜萃取器核心部件,用以回收芳纶溶剂。但是,该专利提供的方法并不能用于MIBK的回收,因为聚四氟乙烯是一种高分子化合物,在试验中发现该材料长期与MIBK接触时会发生溶胀,导致设备失效。

因此,如何将真空膜蒸馏技术应用于溶剂萃取净化湿法磷酸工艺中,实现甲基异丁基酮(MIBK)的高效回收,是目前亟待解决的技术难题。

发明内容

针对现有技术的不足,本发明的目的在于提供一种溶剂回收装置及方法。本发明可针对溶剂萃取净化湿法磷酸工艺中的甲基异丁基酮(MIBK)溶剂进行回收,具有溶剂回收率高、操作温度低、能耗低、占地面积小等优点。

为了实现上述目的,本发明采用如下技术方案:

第一方面,本发明提供一种甲基异丁基酮溶剂回收装置,包括含溶剂原料罐、原料泵、脱溶剂原料罐、溶剂回收罐、第一换热器、膜蒸馏装置、第二换热器;所述膜蒸馏装置内设有若干膜蒸馏组件,膜蒸馏组件内设有若干玻璃中空纤维膜;

所述含溶剂原料罐通过所述原料泵与第一换热器的入口连通;第一换热器的出口通过管道与膜蒸馏装置的料液侧的入口连通;膜蒸馏装置的料液侧的出口连接脱溶剂原料罐;膜蒸馏装置的真空侧的出口经第二换热器与溶剂回收罐连通。

上述技术方案中,玻璃中空纤维膜的中空内腔即为膜蒸馏装置的料液侧,供流体通过,挥发性组分以蒸汽形式从玻璃中空纤维膜的微孔穿过到达真空侧,这样即可实现溶剂和原料溶液的分离。

作为本发明优选的技术方案,膜蒸馏组件内径为40~50mm;玻璃中空纤维膜内径为0.7~0.8mm,外径为0.9~1.0mm,膜孔直径为0.1~0.4μm,长度为200~220mm;膜蒸馏组件内玻璃中空纤维膜的装填根数为250~300,空隙率为30~45%;更优选的,膜蒸馏组件内径为45mm;玻璃中空纤维膜内径为0.7mm,外径为0.9mm,膜孔直径为0.1μm,长度为200mm;膜蒸馏组件内玻璃中空纤维膜的装填根数为300,空隙率为45%。

可以理解的是,所述装置还设有真空泵,用于对溶剂回收罐、第二换热器、膜蒸馏装置的真空侧进行抽气形成一定负压;本发明不对真空泵的类型作具体限制,可根据实际需要选用水循环真空泵或其他类型。

第二方面,本发明还提供一种利用上述装置进行甲基异丁基酮溶剂回收的方法,包括如下步骤:

S1、系统抽真空:打开水循环真空泵,在溶剂回收罐、第二换热器、膜蒸馏装置的真空侧形成负压;

S2、原料加热:含溶剂原料罐中的含溶剂原料经原料泵抽出后在第一换热器加热升温;

S3、膜蒸馏:升温后的含溶剂原料进入膜蒸馏装置的料液侧,随后溶剂组分以蒸汽形式穿过玻璃中空纤维膜进入膜蒸馏装置的真空侧;

S4、溶剂冷凝回收:步骤S3真空侧的溶剂蒸汽经第二换热器冷凝后进入溶剂回收罐。

作为本发明优选的技术方案,步骤S1中形成的负压为-0.04MPa~-0.02MPa;更优选的,压力值为-0.035MPa。

作为本发明优选的技术方案,步骤S2中含溶剂原料流量为65~70L/h;更优选的,含溶剂原料流量为70L/h。

作为本发明优选的技术方案,步骤S2中含溶剂原料在第一换热器加热至50~80℃;更优选的,加热至70℃。

可以理解的是,第一换热器在本发明中相当于加热器,本发明不对其热量来源作具体限制;在实际应用中,热源可以是工业化生产中的低品位余热。

作为本发明优选的技术方案,步骤S4中溶剂蒸汽经第二换热器后冷凝至20~25℃;更优选的,冷凝至20℃。

可以理解的是,第二换热器在本发明中相当于冷凝器,本发明不对其热量去向作具体限制;在实际应用中,可将该热量用于冷却水的加热。

与现有技术相比,本发明具有如下有益效果:

1、本发明膜蒸馏组件的材质选用玻璃中空纤维膜,当含溶剂磷酸进入膜蒸馏装置的料液侧时,挥发性的溶剂组分甲基异丁基酮(MIBK)在管路负压和温度的作用下,以蒸汽形式穿过微孔膜进入真空侧,实现溶剂和磷酸溶液的分离;本发明将真空膜蒸馏技术应用于溶剂萃取净化湿法磷酸工艺中,对含甲基异丁基酮(MIBK)的磷酸进行溶剂回收,与传统方法相比,溶剂回收率更高;经验证,使用本发明装置及方法可实现溶剂回收率≥95%。

2、真空膜蒸馏技术在溶剂萃取净化湿法磷酸工艺中溶剂回收领域鲜有应用,原因在于:相较于其他膜组件的制备,中空纤维膜的制备还要受到一个额外制约,一些材料不适合用来拉丝,因而可以用来制备膜蒸馏用膜的疏水性材料很有限,主要为聚四氟乙烯、聚偏氟乙烯、聚丙烯、聚乙烯等高分子聚合物,但是,这些材料长期与MIBK接触会发生溶胀,导致设备失效;申请人在试验中发现,可将玻璃纤维用于中空纤维式真空膜蒸馏组件中,玻璃纤维性质稳定,能与MIBK长期接触而不发生化学性质的改变。

3、本发明使用真空膜蒸馏技术,操作温度较低,通常在50~80℃,可充分利用化工厂低品位余热,能耗低,易于操作;相比于现有工艺,本发明能耗降低20%以上。

4、真空膜蒸馏技术与传统蒸馏相比,膜通量大,设备占地面积小;因此,本发明提供的装置及方法具体实施起来更为方便。

总之,本发明提供的装置及方法,具有操作简单、低能耗、溶剂回收率高等优点,具有很好的应用前景。

附图说明

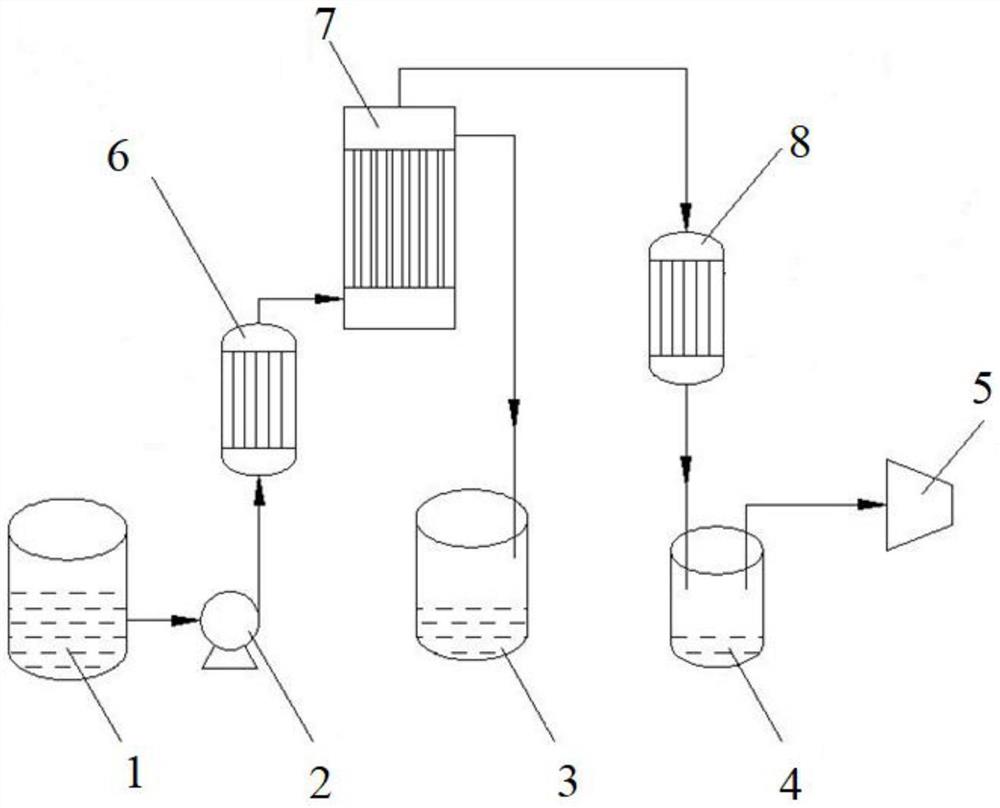

图1为采用本发明溶剂回收工艺流程示意图;

其中,1、含溶剂原料罐;2、原料泵;3、脱溶剂原料罐;4、溶剂回收罐;5、水循环真空泵;6、第一换热器;7、膜蒸馏组件;8、第二换热器。

具体实施方式

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

参阅图1,一种甲基异丁基酮溶剂回收装置,包括含溶剂原料罐1、原料泵2、脱溶剂原料罐3、溶剂回收罐4、水循环真空泵5、第一换热器6、膜蒸馏装置7、第二换热器8;所述膜蒸馏装置7内设有若干膜蒸馏组件,膜蒸馏组件内设有若干玻璃中空纤维膜;

所述含溶剂原料罐1通过所述原料泵2与第一换热器6的入口连通;第一换热器6的出口通过管道与膜蒸馏装置7的料液侧的入口连通;膜蒸馏装置7的料液侧的出口连接脱溶剂原料罐3;膜蒸馏装置7的真空侧的出口经第二换热器8与溶剂回收罐4连通。

下面对本发明中的一种溶剂回收装置的工作原理作如下描述:

本发明中膜蒸馏装置7内设置的膜蒸馏组件将整个膜蒸馏装置分为料液侧和真空侧。含溶剂原料罐1中的含溶剂原料经原料泵2抽出后在第一换热器6加热升温,随后进入膜蒸馏装置7的料液侧,在管路负压和温度的作用下,含溶剂原料中的溶剂组分以蒸汽形式穿过玻璃中空纤维膜的微孔进入膜蒸馏装置7的真空侧,完成溶剂和原料溶液的分离;随后脱溶剂原料经膜蒸馏装置7的料液侧出口进入脱溶剂原料罐3;而膜蒸馏装置7的真空侧的溶剂蒸汽则经第二换热器8冷凝后进入溶剂回收罐4。

以下结合具体实施例对本发明的一种溶剂回收装置及方法进行进一步解释说明。

实施例1

一种甲基异丁基酮溶剂回收装置,包括含溶剂原料罐1、原料泵2、脱溶剂原料罐3、溶剂回收罐4、水循环真空泵5、第一换热器6、膜蒸馏装置7、第二换热器8;所述膜蒸馏装置7内设有若干膜蒸馏组件,膜蒸馏组件内设有若干玻璃中空纤维膜;

所述含溶剂原料罐1通过所述原料泵2与第一换热器6的入口连通;第一换热器6的出口通过管道与膜蒸馏装置7的料液侧的入口连通;膜蒸馏装置7的料液侧的出口连接脱溶剂原料罐3;膜蒸馏装置7的真空侧的出口经第二换热器8与溶剂回收罐4连通。

本实施例中,膜蒸馏组件内径为45mm;玻璃中空纤维膜内径为0.7mm,外径为0.9mm,膜孔直径为0.1μm,长度为200mm;膜蒸馏组件内玻璃中空纤维膜的装填根数为300,空隙率为45%。

本实施例中,所述装置还设有水循环真空泵5,用于对溶剂回收罐4、第二换热器8、膜蒸馏装置7的真空侧进行抽气。

实施例2

一种利用实施例1所述装置进行甲基异丁基酮溶剂回收的方法,包括如下步骤:

S1、系统抽真空:打开水循环真空泵5,压力为-0.035MPa,在溶剂回收罐4、第二换热器8、膜蒸馏装置7的真空侧形成负压;

S2、原料加热:含溶剂原料罐1中的含溶剂磷酸经原料泵2抽出后在第一换热器6加热升温至70℃,流量为70L/h;其中,含溶剂磷酸中有机溶剂MIBK质量分数为9.4%;

S3、膜蒸馏:升温后的含溶剂磷酸进入膜蒸馏装置7的料液侧,随后MIBK以蒸汽形式穿过玻璃中空纤维膜进入膜蒸馏装置7的真空侧;

S4、溶剂冷凝回收:步骤S3真空侧的MIBK蒸汽经第二换热器8冷凝至20℃后进入溶剂回收罐4。

为验证本发明的有效性,在相同处理量条件下,与传统溶剂回收塔进行效果对比,见表1。

表1溶剂回收效果对照表

由上表可知,本发明提供的溶剂回收装置的溶剂回收率高达98%,相比溶剂回收塔,溶剂回收率提高了12%,表明本发明提供的装置能够有效用于MIBK溶剂的回收。

本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种溶液静电纺丝的溶剂回收装置

- 一种羟丙基甲基纤维素溶剂回收方法

- 一种NMMO溶剂回收浓缩方法

- 一种双乙酰阿昔洛韦生产溶剂回收方法及溶剂回收装置

- 一种危废处理领域中轻溶剂回收装置、其撬装结构及轻溶剂回收方法