一种超薄锂电铜箔及超薄锂电铜箔防撕边的生产工艺

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及锂电铜箔生产技术领域,尤其是指一种超薄锂电铜箔及超薄锂电铜箔防撕边的生产工艺。

背景技术

锂电铜箔广泛应用于锂离子电池行业,其作为负极材料的支撑体和集流体,锂电铜箔是锂离子的重要组成材料,其具有价格低、导电性好、体积小、重量轻等优点。

锂电铜箔的生产主要分为三道工序:溶铜、生箔和产品分切。具体先将铜溶解制成溶液,再在专用的电解设备中将硫酸铜电解液在直流电的作用下,通过电沉积制成原箔,再经过生箔机上的防氧化槽对原箔进行防氧化处理。锂电铜箔不同于标箔,锂电铜箔两面色泽光亮,表面结晶形态近似相同,紧贴阴极辊的一面比较光滑,称为光面;另一面因添加剂的作用也是光亮,称为毛面。随着锂电池储能要求的提高,锂电铜箔的厚度要求也随着变化,即锂电铜箔做的越来越薄,现有生产设备主要为生产4.5-8微米锂电铜箔的设备及生产方法,其生产过程中容易出现撕边、断箔等问题,严重影响批量生产。

因此针对现有技术中存在的技术问题,本发明提出了一种超薄锂电铜箔防撕边的生产工艺,以解决现有技术生产工艺容易出现撕边、断箔等问题的缺陷。

发明内容

为此,本发明所要解决的技术问题在于克服现有技术存在的问题,提出一种超薄锂电铜箔及超薄锂电铜箔防撕边的生产工艺,其能够得到性能和表观都良好的超薄锂电铜箔,从而克服了现有技术生产工艺容易出现撕边、断箔等问题的缺陷。

为解决上述技术问题,本发明提供一种超薄锂电铜箔防撕边的生产工艺,该生产工艺通过电解设备完成,所述电解设备包括电解槽、阴极辊、阳极板和辅助阴极,该生产工艺包括以下步骤:

S1:将铜溶解制成溶液,对电解设备进行预处理,其中预处理包括对阴极辊进行打磨、将打磨好的阴极辊通过O型圈安装在电解槽中和增加阳极板边部厚度;

S2:在预处理后的电解设备中将硫酸铜电解液在直流电的作用下通过电沉积制成原箔,其中辅助阴极电压比电解槽电压高。

在本发明的一个实施例中,在S1中,对阴极辊进行打磨包括对阴极辊边部进行打磨和对阴极辊整体进行研磨。

在本发明的一个实施例中,在S1中,对阴极辊边部进行打磨的方法包括:先使用120号油石打磨1-2小时,再使用150号油石打磨1-2小时,然后使用180号、240号和320号油石分别打磨0.5-1小时,最后使用600号油石将阴极辊边部打磨成与辊面相同的成色。

在本发明的一个实施例中,在S1中,对阴极辊整体进行研磨的方法包括:先使用180号研磨轮对阴极辊整体研磨至少两轮,再使用320号研磨轮研磨至少两轮,然后使用600号研磨轮研磨至少一轮。

在本发明的一个实施例中,使用320号研磨轮走一轮的时间为1-2小时,使用600号研磨轮走一轮的时间为1.5-2.5小时。

在本发明的一个实施例中,使用所有研磨轮在开始研磨阴极辊边部的时候停留设定的时间,并且在结束研磨阴极辊边部的时候同样停留设定的时间。

在本发明的一个实施例中,在S2中,在所述电解槽上液前,对所述阴极辊进行预热,预热时间为20-30min。

在本发明的一个实施例中,所述阴极辊在预热时以2m/每分钟的速度转动。

在本发明的一个实施例中,在S2中,所述辅助阴极电压比电解槽电压高1-1.2V。

此外,本发明还提供一种使用如上述所述的一种超薄锂电铜箔防撕边的生产工艺制得的超薄锂电铜箔。

本发明的上述技术方案相比现有技术具有以下优点:

本发明所述的一种超薄锂电铜箔及超薄锂电铜箔防撕边的生产工艺,其能够得到性能和表观都良好的超薄锂电铜箔,从而克服了现有技术生产工艺容易出现撕边、断箔等问题的缺陷。

附图说明

为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

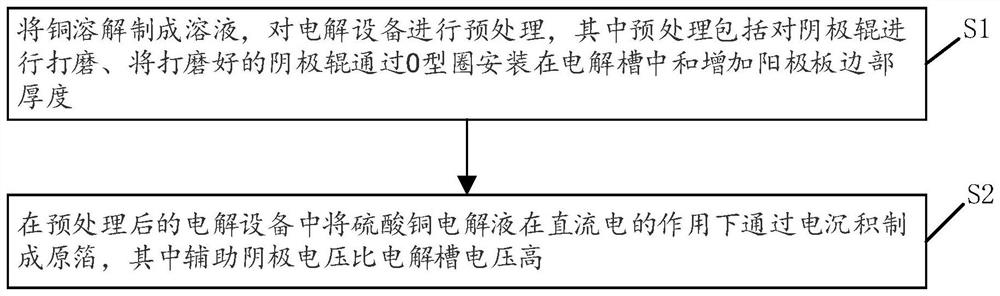

图1为本发明实施例所提出的一种超薄锂电铜箔及超薄锂电铜箔防撕边的生产工艺的流程示意图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

请参考图1所示,本发明实施例提供了一种超薄锂电铜箔防撕边的生产工艺,该生产工艺通过电解设备完成,所述电解设备包括电解槽、阴极辊、阳极板和辅助阴极,该生产工艺包括以下步骤:

S1:将铜溶解制成溶液,对电解设备进行预处理,其中预处理包括对阴极辊进行打磨、将打磨好的阴极辊通过O型圈安装在电解槽中和增加阳极板边部厚度;

S2:在预处理后的电解设备中将硫酸铜电解液在直流电的作用下通过电沉积制成原箔,其中辅助阴极电压比电解槽电压高。

在本发明实施例公开的一种超薄锂电铜箔防撕边的生产工艺中,在S1中,对阴极辊进行打磨包括对阴极辊边部进行打磨和对阴极辊整体进行研磨。其中,对阴极辊边部进行打磨的方法包括:先使用120号油石打磨1-2小时,再使用150号油石打磨1-2小时,然后使用180号、240号和320号油石分别打磨0.5小时,最后使用600号油石将阴极辊边部打磨成与辊面相同的成色。

作为示例地,可以采用进口磨石分别对边部进行打磨,先使用120号油石打磨1小时,再使用150号油石打磨1小时,然后分别使用180号、240号,320号油石打磨0.5小时,最后用600号油石把边部打磨成类似与阴极辊的辊面成色即可,这样打磨好的阴极辊边部就能做到不撕边。

其中,在S1中,对阴极辊整体进行研磨的方法包括:先使用180号研磨轮对阴极辊整体研磨至少两轮,再使用320号研磨轮研磨至少两轮,然后使用600号研磨轮研磨至少一轮。使用320号研磨轮走一轮的时间为1-2小时,使用600号研磨轮走一轮的时间为1.5-2.5小时。使用所有研磨轮在开始研磨阴极辊边部的时候停留设定的时间,并且在结束研磨阴极辊边部的时候同样停留设定的时间。

作为示例地,在研磨时可以采用进口研磨轮,先使用180号研磨轮来回研磨两轮,再使用320号研磨轮以每轮90分钟的速度走两轮,然后使用600号研磨轮以每轮120分钟的速度走一轮。在开始研磨阴极辊边部的时候停留20秒,大约两轮,并且在结束研磨阴极辊边部的时候也停留20秒,这样是为了让边部达到很好的光洁度,保持出箔时很好的剥离力度,做到不撕边。

在本发明实施例公开的一种超薄锂电铜箔防撕边的生产工艺中,在电流相同的情况下极距的大小直接影响铜箔的厚度,作为锂电箔越来越薄,撕边问题问题一直困扰各铜箔生产商,把边部加厚,在铜箔剥离的时候就会减少撕边现象,因此本发明通过增加阳极厚度以增加铜箔边部的厚度。

在本发明实施例公开的一种超薄锂电铜箔防撕边的生产工艺中,在开机前将电解槽清洗干净,特别是两边唇型密封,检查是否有封不住液的现象,如有漏液现象及时更换,两侧漏液会造成在电镀的过程中边部厚度不均匀,造成撕边。

在本发明实施例公开的一种超薄锂电铜箔防撕边的生产工艺中,装辊前选带钢丝的10mm的O型圈,O型槽确认为8.2mm宽,通过该O型圈将打磨好的阴极辊安装在电解槽中。

辅助阴极在防止撕边中也是一个很重要的环节,投送电流的大小、制作的辅助阴极形状以及挂辅助阴极的接触面大小都直接影响能否撕边。因此,本发明首先将辅助阴极的形状做成U型,其底部离槽底100mm,挂辅助阴极的铜杆连接处设计成凹字型,以增加接触面积,投送的电压一般比做标箔投送的要大,一般高于槽压1-1.2伏,在经历24小时后,换卷时勤检查辅助阴极,在达不到效果时随时换掉,只有这样才能达到边部铜离子稀少,防止撕边的情况发生。

在本发明实施例公开的一种超薄锂电铜箔防撕边的生产工艺中,阴极辊在O型圈入槽处的导向轮采用转动灵活摆动间隙基本为零的可调节的导向轮,O型圈必须时刻检查磨损情况,出现磨损不圆,或者表面粗糙的必须更换,保证其与O型槽的贴合度,这样才能减少撕边。

在本发明实施例公开的一种超薄锂电铜箔防撕边的生产工艺中,在S2中,在所述电解槽上液前,对所述阴极辊进行预热,预热时间为20-30min,预热时阴极辊以2m/每分钟的速度转动。

本发明所述的一种超薄锂电铜箔及超薄锂电铜箔防撕边的生产工艺,其能够得到性能和表观都良好的超薄锂电铜箔,从而克服了现有技术生产工艺容易出现撕边、断箔等问题的缺陷。

相应于上述方法的实施例,本发明实施例还提供一种使用如上述所述的一种超薄锂电铜箔防撕边的生产工艺制得的超薄锂电铜箔,其能够得到性能和表观都良好的超薄锂电铜箔,从而克服了现有技术生产工艺容易出现撕边、断箔等问题的缺陷。

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 高韧性耐卷绕超薄锂电铜箔及其生产工艺

- 一种4-8um超薄锂电铜箔生产阴极辊及阴极辊PVA工艺