一种树脂颗粒制造机

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于化工设备技术领域,具体的说是一种树脂颗粒制造机。

背景技术

树脂通常是指受热后有软化或熔融范围,软化时在外力作用下有流动倾向,常温下是固态、半固态,有时也可以是液态的有机聚合物,现有的树脂颗粒呈圆柱状,表面光环,两端为凹凸不平的断开面。

树脂加工时,需要通过树脂挤出机将树脂中间料挤出形成条状后,再通过冷却机构进行冷却树脂条,最后再将冷却的树脂条切割成颗粒,完成树脂颗粒的制造。

现有的大多数树脂颗粒制造设备都是采用轮盘刀片进行切割,现有的大多数树脂颗粒制造设备都是采用轮盘刀片进行切割,切割的过程中容易出现较大误差,不利于传动质量的把控。

为此,本发明提供一种树脂颗粒制造机。

发明内容

为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

本发明解决其技术问题所采用的技术方案是:本发明所述的一种树脂颗粒制造机,包括切割底座、水冷槽、双螺杆挤出机,所述切割底座的顶部两侧均固定连接有安装盒,两个所述安装盒的内部均转动连接有切割轴,两个所述安装盒的内部均固定连接有固定框,所述固定框的内部开设有卡槽且卡槽内卡接有移动块,所述移动块的底部固定连接有三个弹簧且弹簧底部与固定框固定连接,一个所述切割轴与固定框贯通且切割轴的顶端偏心安装有偏心盘,一个所述安装盒的侧部固定连接有切割电机,所述切割电机的输出端贯穿安装盒且输出端顶端与切割轴固定连接,所述移动块的内部设有圆环,所述偏心盘的侧表面开设有环形槽且环形槽与移动块侧部的圆环滑动连接,两个所述切割轴的侧表面均固定连接有第一齿轮,两个所述第一齿轮的外沿均啮合有第三齿轮,两个所述第三齿轮之间固定连接有传动辊,所述传动辊与安装盒转动连接,两个所述移动块的内侧均固定连接有丝安装座,所述安装盒的内侧开设有一安装槽且安装槽与丝安装座滑动连接,两个所述丝安装座之间安装有切割丝;工作时,切割轴与偏心盘采用偏心连接,切割电机启动带动切割轴旋转带动偏心盘旋转,带动第一齿轮旋转,又因为与第三齿轮啮合,带动第三齿轮和传动辊旋转,带动另一侧的第三齿轮和第一齿轮旋转,又因为两侧除了切割电机以外一样,使两侧的偏心盘同步旋转,偏心盘与移动块滑动卡接,偏心盘运动时是向上沿着移动块内部圆环转动,当偏心盘远离与切割轴连接处一端达到最高处时,推动移动块向上移动,当偏心盘远离与切割轴连接处一端达到最底处时,弹簧通过拉力将移动块向下拉动,丝安装座安装于移动块的侧部,两个丝安装座之间安装切割丝,切割电机运转时,使切割丝可以上下运动进行切割树脂条,通过采用切割丝进行切割,刃口切割损耗小,表面损伤层浅,材料切割表面粗糙度小等好处,同时可以避免大量的材料损失。

优选的,所述切割底座与水冷槽固定连接,所述水冷槽的一侧开设有出料口,两个所述第三齿轮的底部啮合有第四齿轮,两个所述第四齿轮之间固定连接有传动辊,两个所述传动辊的侧表面固定连接有压送辊,两个所述压送辊相互紧贴且侧表面开设有六个压送槽;工作时,通过第三齿轮反转带动第四齿轮正转,使两个压送辊进行相反方向旋转,两个压送辊相贴,压送辊侧壁开设有压送槽,使树脂条通过两个压送辊之间的压送槽进行平齐压送,又因为转速与切割的频率相同,使压送出来的树脂条长度相同进行切割,使切割的出来的颗粒大小长度相同。

优选的,两个所述安装盒的内侧固定连接有定位板,所述定位板的远离水冷槽的一侧与切割丝紧贴,所述定位板的内部开设有输料孔,两个所述压送辊位于远离切割丝的一侧,且压送辊位于定位板与水冷槽之间,所述定位板的侧壁固定连接有防护框,所述切割底座的顶部开设有斜槽,所述防护框位于定位板侧部输料孔的顶部;工作时,使经过压送辊压送的树脂条通过定位板压送槽平齐运出,使与定位板紧贴的切割丝进行切割时树脂颗粒不会倾斜造成切面不平整,同时通过防护框进行防护树脂颗粒飞溅,通过切割底座斜槽滑落。

优选的,所述切割底座远离水冷槽的一侧固定连接有两个定量盒,所述定量盒的底部放置有收料盒,两个所述定量盒之间均贯通有定量轴且定量盒与定量轴单向轴承连接,所述定量轴的侧表面等距固定连接有八个定量板,所述定量盒的内壁固定连接有固定轴,所述固定轴的外部通过扭转弹簧连接有转动筒,所述转动筒的侧壁固定连接有限制板,所述定量轴的外部等距固定连接有旋转板且旋转板位于定量盒的内部,所述定量轴的端部固定连接有指针;工作时,水平的定量板与切割底座紧贴,扭转弹簧初始状态下,限制板保持水平,限制板分别位于一个水平旋转板的底部与一个水平旋转板的顶部,因为定量盒与定量轴单向轴承连接,定量轴只能单向旋转,同时限制板限制旋转板转动,物料通过切割底座斜槽滑落在定量板水平板上,当定量板的顶部物料达到一定重量时,挤压固定轴与转动筒之间的扭转弹簧,定量轴旋转使限制板与旋转板脱离,定量板顶部的物料落入收料盒的内部,同时扭转弹簧复位,继续限制旋转板,如此反复,同时可以通过指针观察下料的次数,使每次下料较为均匀,且有充足的时间更换收料盒。

优选的,所述第一齿轮侧部齿数与侧部齿数比为一比八,所述第三齿轮与第四齿轮的齿数比为一比一;使第三齿轮与第四齿轮转速一样,可以传输物料,通过第一齿轮和第三齿轮齿数比为一比八,第一齿轮每转动一圈,第三齿轮转动八圈,切割丝上下移动各一次,使切割出的物料细小,避免出现长条状。

优选的,所述定量轴的端部固定连接有指针,所述指针位于定量盒的侧部;工作时,通过观察指针的转动,可以得知下料的多少,方便计算。

优选的,所述双螺杆挤出机的挤出端固定连接有排料口,所述水冷槽的一端固定连接有预热箱,所述预热箱的内部固定连接有两个预热筒,所述排料口与一个预热筒固定连接,两个所述预热筒之间转动连接有限位环,所述限位环的内部固定连接有转动斜板,所述转动斜板与预热筒紧贴,所述转动斜板的内部固定连接有转动体,所述预热筒一侧固定连接有空心锥,所述空心锥远离预热筒的一侧固定连接有成型柱,所述成型柱贯穿水冷槽且固定连接,所述预热箱的侧壁固定连接有挤出电机,所述挤出电机的输出端固定连接有挤出轴,所述挤出轴转动连接于预热箱的内部,所述挤出轴的侧部固定连接有第二齿轮,所述限位环的侧壁设有齿环且齿环与第二齿轮相互啮合,所述预热箱的内部设有加热装置且加热装置位于预热筒的侧部,所述转动体的中部为圆柱状两端为圆锥状;工作时,双螺杆挤出机挤出的物料,通过排料口流进预热筒内部再通过物料推动转动斜板进行旋转,限位环进行限位和固定转动体和转动斜板,因为转动斜板与预热筒紧贴,旋转时转刮预热筒内壁,避免物料在挤出前堆积,使一些角落位置的物料无法通过成型柱挤出成型,挤出电机启动,带动挤出轴和第二齿轮旋转,因为限位环的侧壁设有齿环与第二齿轮啮合,带动限位环旋转,使转动斜板旋转,加快挤出成型的速度,通过预热箱进行加热,通过圆锥端将物料摊开在转动体柱状表面加大受热面积,物料通过加热方便挤出成型避免凝固。

优选的,所述水冷槽的内部轴承连接有三个运输辊,所述运输辊的侧表面固定连接有七个分隔环,所述水冷槽的底部内部固定连接有水泵,所述水泵的输出端贯穿水冷槽且输出端固定连接有导水管,所述导水管的顶部固定连接有喷淋头,所述成型柱的内部开设有六个方形槽,且方形槽设有多个内凸;工作时,通过成型柱挤出物料,通过水冷槽内部的水进行冷却,通过分隔环将挤出的树脂条分开,避免相交凝固,而无法切割,通过喷淋头进行喷淋冷却,通过采用水泵和导水管和喷淋头,将水进行循环利用,通过在成型柱的方形槽设置凸部,使得条形状的树脂表面有多条凹痕,增大其表面积,增大与热源的接触面积,之后再被切断,使得后期被熔化时,有助于加快其熔化效率。

优选的,所述双螺杆挤出机的侧壁开设有滑槽且滑槽内部滑动连接有安装滑块,所述安装滑块的一侧顶部固定连接有辅料下料仓,所述双螺杆挤出机的顶部开设有多个方形孔且孔内部安装有固定盖;工作时,通过辅料下料仓和固定盖的设置,通过安装滑块的设置,可以方便在双螺杆挤出机内部位置加入辅料,若有一些辅料在挤出中加入达到最大效果,通过以上可以实现。

优选的,所述压送辊侧部压送槽深度为成型柱内部方形槽高度的二分之一;工作时,若压送槽过小可能使物料变形,若压送槽过大,可能无法固定物料,两个压送槽与方形槽契合,配合挤出的推力,方便将物料固定传输。

本发明的有益效果如下:

1.本发明所述的一种树脂颗粒制造机,通过采用切割丝进行切割,刃口切割损耗小,表面损伤层浅,材料切割表面粗糙度小等好处,同时可以避免大量的材料损失。

2.本发明所述的一种树脂颗粒制造机,通过在成型柱的方形槽设置凸部,使得条形状的树脂表面有多条凹痕,增大其表面积,增大与热源的接触面积,之后再被切断,使得后期被熔化时,有助于加快其熔化效率。

附图说明

下面结合附图对本发明作进一步说明。

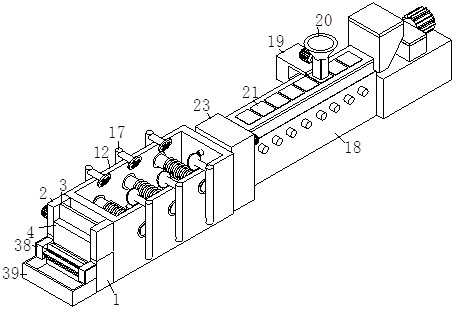

图1是本发明的立体图;

图2是本发明中的安装盒结构示意图;

图3是本发明中的安装盒结构剖面示意图

图4是本发明中的切割丝结构示意图;

图5是本发明中的偏心盘结构示意图;

图6是本发明中的压送辊结构示意图;

图7是本发明中的收料盒结构示意图;

图8是本发明中的定量板结构示意图;

图9是本发明中的水冷槽结构示意图;

图10是本发明中的双螺杆挤出机结构示意图;

图11是本发明中的预热箱结构示意图;

图12是本发明中的成型柱结构示意图;

图中:1、切割底座;2、安装盒;3、定位板;4、防护框;5、切割电机;6、切割轴;7、偏心盘;8、移动块;9、固定框;10、第一齿轮;11、切割丝;12、水冷槽;13、运输辊;14、分隔环;15、水泵;16、导水管;17、喷淋头;18、双螺杆挤出机;19、安装滑块;20、辅料下料仓;21、固定盖;22、排料口;23、预热箱;24、预热筒;25、转动体;26、转动斜板;27、挤出电机;28、挤出轴;29、第二齿轮;30、空心锥;31、成型柱;32、第三齿轮;33、第四齿轮;34、传动辊;35、压送辊;36、丝安装座;37、限位环;38、定量盒;39、收料盒;40、定量板;41、定量轴;42、指针;43、固定轴;44、转动筒;45、限制板;46、旋转板。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

实施例

如图1至图5所示,本发明实施例的一种树脂颗粒制造机,包括切割底座1、水冷槽12、双螺杆挤出机18,切割底座1的顶部两侧均固定连接有安装盒2,两个安装盒2的内部均转动连接有切割轴6,两个安装盒2的内部均固定连接有固定框9,固定框9的内部开设有卡槽且卡槽内卡接有移动块8,移动块8在卡槽内部外侧与卡槽契合,只能上下移动,移动块8的底部固定连接有三个弹簧且弹簧底部与固定框9固定连接,一个切割轴6与固定框9贯通且切割轴6的顶端偏心安装有偏心盘7,一个安装盒2的侧部固定连接有切割电机5,切割电机5的输出端贯穿安装盒2且输出端顶端与切割轴6固定连接,移动块8的内部设有圆环,偏心盘7的侧表面开设有环形槽且环形槽与移动块8侧部的圆环滑动连接,两个切割轴6的侧表面均固定连接有第一齿轮10,两个第一齿轮10的外沿均啮合有第三齿轮32,两个第三齿轮32之间固定连接有传动辊34,传动辊34与安装盒2转动连接,两个移动块8的内侧均固定连接有丝安装座36,安装盒2的内侧开设有一安装槽且安装槽与丝安装座36滑动连接,两个丝安装座36之间安装有切割丝11;工作时,在本发明实施例工作时,切割电机5启动带动切割轴6旋转带动偏心盘7旋转,带动第一齿轮10旋转,又因为第一齿轮10与第三齿轮32啮合,带动第三齿轮32和传动辊34旋转,带动另一侧的第三齿轮32和第一齿轮10旋转,又因为两侧安装盒2除了安装切割电机5以外内部结构对称,使两侧的偏心盘7同步旋转,偏心盘7与移动块8滑动卡接,切割轴6与偏心盘7采用偏心固定连接,偏心盘7运动时是向上沿着移动块8内部圆环转动,当偏心盘7远离与切割轴6连接处的一端达到最高处时,推动移动块8向上移动,当偏心盘7远离与切割轴6连接处的一端达到最底处时,弹簧通过拉力将移动块8向下拉动,丝安装座36安装于移动块8的侧部,两个丝安装座36之间安装切割丝11,切割电机5运转时,使切割丝11可以上下运动进行切割树脂条,通过采用切割丝11进行切割,相较于传统的刀切方式,采用丝且可以有效的提高切割精度,从而使得产品尺寸可控。

如图1至图6所示,切割底座1与水冷槽12固定连接,水冷槽12的一侧开设有出料口,两个第三齿轮32的底部啮合有第四齿轮33,两个第四齿轮33之间固定连接有传动辊34,两个传动辊34的侧表面固定连接有压送辊35,两个压送辊35相互紧贴且侧表面开设有六个压送槽;工作时,通过第三齿轮32反转带动第四齿轮33正转,使两个压送辊35进行相反方向旋转,两个压送辊35相贴,压送辊35侧壁开设有压送槽,使树脂条通过两个压送辊35之间的压送槽进行平齐压送,又因为转速与切割的频率相同,使压送出来的树脂条长度相同进行切割,使切割的出来的颗粒大小长度相同。

如图1至图6所示,两个安装盒2的内侧固定连接有定位板3,定位板3的远离水冷槽12的一侧与切割丝11紧贴,定位板3的内部开设有输料孔,两个压送辊35位于9的一侧,且压送辊35位于定位板3与水冷槽12之间,定位板3的侧壁固定连接有防护框4,切割底座1的顶部开设有斜槽,防护框4位于定位板3侧部输料孔的顶部;工作时,经过压送辊35压送的树脂条通过定位板3输料孔运输,达到平齐运出的效果,使与定位板3紧贴的切割丝11进行切割时树脂颗粒不会倾斜造成切面不平整,提高了树脂颗粒的裁切质量,同时通过防护框4进行防护防止树脂颗粒飞溅,同时通过切割底座1斜槽的设置使得溅起的树脂颗粒得到有效回收,避免物料浪费。

如图7至图8所示,切割底座1远离水冷槽12的一侧固定连接有两个定量盒38,定量盒38的底部放置有收料盒39,两个定量盒38之间均贯通有定量轴41且定量盒38与定量轴41单向轴承连接,定量轴41的侧表面等距固定连接有八个定量板40,定量盒38的内壁固定连接有固定轴43,固定轴43的外部通过扭转弹簧连接有转动筒44,转动筒44的侧壁固定连接有限制板45,定量轴41的外部等距固定连接有旋转板46且旋转板46位于定量盒38的内部,定量轴41的端部固定连接有指针42;工作时,物料需要通过收料盒39收集,若一直下料,无法更换收料盒39,同时不清楚收料盒39收集多少,水平的定量板40与切割底座1紧贴,扭转弹簧初始状态下,限制板45保持水平,限制板45分别位于一个水平旋转板46的底部与一个水平旋转板46的顶部,因为定量盒38与定量轴41单向轴承连接,定量轴41只能单向旋转,同时限制板45限制旋转板46转动,物料通过切割底座1斜槽滑落在定量板40水平板上,当定量板40的顶部物料达到一定重量时,挤压固定轴43与转动筒44之间的扭转弹簧,定量轴41旋转使限制板45与旋转板46脱离,定量板40顶部的物料落入收料盒39的内部,同时扭转弹簧复位,继续限制旋转板46,如此反复,同时可以通过指针42观察下料的次数,使每次下料较为均匀,且有充足的时间更换收料盒39。

如图5至图6所示,第一齿轮10侧部齿数与32侧部齿数比为一比八,第三齿轮32与第四齿轮33的齿数比为一比一;工作时,第三齿轮32与第四齿轮33转速一样,可以传输物料,通过第一齿轮10和第三齿轮32齿数比为一比八,第一齿轮10每转动一圈,第三齿轮32转动八圈,切割丝11上下移动各一次,使切割出的物料细小,避免出现长条状。

如图7所示,定量轴41的端部固定连接有指针42,指针42位于定量盒38的侧部;工作时,通过观察指针42的转动,可以得知下料的多少,方便计算。

如图10至图11所示,双螺杆挤出机18的挤出端固定连接有排料口22,水冷槽12的一端固定连接有预热箱23,预热箱23的内部固定连接有两个预热筒24,排料口22与一个预热筒24固定连接,两个预热筒24之间转动连接有限位环37,限位环37的内部固定连接有转动斜板26,转动斜板26与预热筒24紧贴,转动斜板26的内部固定连接有转动体25,预热筒24一侧固定连接有空心锥30,空心锥30远离预热筒24的一侧固定连接有成型柱31,成型柱31贯穿水冷槽12且固定连接,预热箱23的侧壁固定连接有挤出电机27,挤出电机27的输出端固定连接有挤出轴28,挤出轴28转动连接于预热箱23的内部,挤出轴28的侧部固定连接有第二齿轮29,限位环37的侧壁设有齿环且齿环与第二齿轮29相互啮合,预热箱23的内部设有加热装置且加热装置位于预热筒24的侧部,转动体25的中部为圆柱状两端为圆锥状,成型柱31的内部开设有六个方形槽,且方形槽设有多个内凸;工作时,挤出电机27启动,带动挤出轴28和第二齿轮29旋转,因为限位环37的侧壁设有齿环与第二齿轮29啮合,带动限位环37旋转,使转动斜板26旋转,加快挤出成型的速度,因为挤出机在运转搅拌挤出时,物料的温度可能较低,需要有加热机构对挤出物料进行加热,之后才能进行成型挤出,双螺杆挤出机18挤出的物料,通过排料口22流进预热筒24内部进行加热,再通过物料推动转动斜板26进行旋转,限位环37进行限位和固定转动体25和转动斜板26,因为转动斜板26与预热筒24紧贴,旋转时转刮预热筒24内壁,起到辅助输送,使物料快速通过成型柱31挤出成型,通过预热箱23进行加热,通过圆锥端将物料摊开在转动体25柱状表面加大受热面积,物料通过加热方便挤出成型避免凝固,通过在成型柱31的方形槽设置凸部,使得条形状的树脂表面有多条凹痕,增大其表面积,增大与热源的接触面积,之后再被切断,使得后期被熔化时,有助于加快其熔化效率。

如图9所示,水冷槽12的内部轴承连接有三个运输辊13,运输辊13的侧表面固定连接有七个分隔环14,水冷槽12的底部内部固定连接有水泵15,水泵15的输出端贯穿水冷槽12且输出端固定连接有导水管16,导水管16的顶部固定连接有喷淋头17;工作时,通过成型柱31挤出物料,通过水冷槽12内部的水进行冷却,通过分隔环14将挤出的树脂条分开,避免相交凝固,而无法切割,通过喷淋头17进行喷淋冷却,通过采用水泵15和导水管16和喷淋头17,将水进行循环利用。

如图10所示,双螺杆挤出机18的侧壁开设有滑槽且滑槽内部滑动连接有安装滑块19,安装滑块19的一侧顶部固定连接有辅料下料仓20,双螺杆挤出机18的顶部开设有多个方形孔且孔内部安装有固定盖21;工作时,通过辅料下料仓20和固定盖21的设置,通过安装滑块19的设置,可以方便在双螺杆挤出机18内部位置加入辅料,若有一些辅料在挤出中加入达到最大效果,通过以上可以实现。

如图6和图12所示,压送辊35侧部压送槽深度为成型柱31内部方形槽高度的二分之一;工作时,若压送槽过小可能使物料变形,若压送槽过大,可能无法固定物料,两个压送槽与方形槽契合,配合挤出的推力,方便将物料固定传输。

工作时,在本发明实施例工作时,切割电机5启动带动切割轴6旋转带动偏心盘7旋转,带动第一齿轮10旋转,又因为第一齿轮10与第三齿轮32啮合,带动第三齿轮32和传动辊34旋转,带动另一侧的第三齿轮32和第一齿轮10旋转,又因为两侧安装盒2除了安装切割电机5以外内部结构对称,使两侧的偏心盘7同步旋转,偏心盘7与移动块8滑动卡接,切割轴6与偏心盘7采用偏心固定连接,偏心盘7运动时是向上沿着移动块8内部圆环转动,当偏心盘7远离与切割轴6连接处的一端达到最高处时,推动移动块8向上移动,当偏心盘7远离与切割轴6连接处的一端达到最底处时,弹簧通过拉力将移动块8向下拉动,丝安装座36安装于移动块8的侧部,两个丝安装座36之间安装切割丝11,切割电机5运转时,使切割丝11可以上下运动进行切割树脂条,通过采用切割丝11进行切割,相较于传统的刀切方式,采用丝且可以有效的提高切割精度,从而使得产品尺寸可控,通过第三齿轮32反转带动第四齿轮33正转,使两个压送辊35进行相反方向旋转,两个压送辊35相贴,压送辊35侧壁开设有压送槽,使树脂条通过两个压送辊35之间的压送槽进行平齐压送,又因为转速与切割的频率相同,使压送出来的树脂条长度相同进行切割,使切割的出来的颗粒大小长度相同,经过压送辊35压送的树脂条通过定位板3输料孔运输,达到平齐运出的效果,使与定位板3紧贴的切割丝11进行切割时树脂颗粒不会倾斜造成切面不平整,提高了树脂颗粒的裁切质量,同时通过防护框4进行防护防止树脂颗粒飞溅,同时通过切割底座1斜槽的设置使得溅起的树脂颗粒得到有效回收,避免物料浪费,物料需要通过收料盒39收集,若一直下料,无法更换收料盒39,同时不清楚收料盒39收集多少,水平的定量板40与切割底座1紧贴,扭转弹簧初始状态下,限制板45保持水平,限制板45分别位于一个水平旋转板46的底部与一个水平旋转板46的顶部,因为定量盒38与定量轴41单向轴承连接,定量轴41只能单向旋转,同时限制板45限制旋转板46转动,物料通过切割底座1斜槽滑落在定量板40水平板上,当定量板40的顶部物料达到一定重量时,挤压固定轴43与转动筒44之间的扭转弹簧,定量轴41旋转使限制板45与旋转板46脱离,定量板40顶部的物料落入收料盒39的内部,同时扭转弹簧复位,继续限制旋转板46,如此反复,同时可以通过指针42观察下料的次数,使每次下料较为均匀,且有充足的时间更换收料盒39,挤出电机27启动,带动挤出轴28和第二齿轮29旋转,因为限位环37的侧壁设有齿环与第二齿轮29啮合,带动限位环37旋转,使转动斜板26旋转,加快挤出成型的速度,因为挤出机在运转搅拌挤出时,物料的温度可能较低,需要有加热机构对挤出物料进行加热,之后才能进行成型挤出,双螺杆挤出机18挤出的物料,通过排料口22流进预热筒24内部进行加热,再通过物料推动转动斜板26进行旋转,限位环37进行限位和固定转动体25和转动斜板26,因为转动斜板26与预热筒24紧贴,旋转时转刮预热筒24内壁,起到辅助输送,使物料快速通过成型柱31挤出成型,通过预热箱23进行加热,通过圆锥端将物料摊开在转动体25柱状表面加大受热面积,物料通过加热方便挤出成型避免凝固,通过在成型柱31的方形槽设置凸部,使得条形状的树脂表面有多条凹痕,增大其表面积,增大与热源的接触面积,之后再被切断,使得后期被熔化时,有助于加快其熔化效率,通过成型柱31挤出物料,通过水冷槽12内部的水进行冷却,通过分隔环14将挤出的树脂条分开,避免相交凝固,而无法切割,通过喷淋头17进行喷淋冷却,通过采用水泵15和导水管16和喷淋头17,将水进行循环利用,通过辅料下料仓20和固定盖21的设置,通过安装滑块19的设置,可以方便在双螺杆挤出机18内部位置加入辅料,若有一些辅料在挤出中加入达到最大效果,通过以上可以实现,若压送槽过小可能使物料变形,若压送槽过大,可能无法固定物料,两个压送槽与方形槽契合,配合挤出的推力,方便将物料固定传输,第三齿轮32与第四齿轮33转速一样,可以传输物料,通过第一齿轮10和第三齿轮32齿数比为一比八,第一齿轮10每转动一圈,第三齿轮32转动八圈,切割丝11上下移动各一次,使切割出的物料细小,避免出现长条状,通过观察指针42的转动,可以得知下料的多少,方便计算。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 树脂成型体的制造方法、树脂成型用颗粒的制造方法及提高平滑性的方法

- 聚酰亚胺树脂、聚酰亚胺树脂组合物、使用其的触摸面板及其制造方法、滤色片及其制造方法、液晶元件及其制造方法、有机EL元件及其制造方法

- 纤维强化的树脂基材或树脂成形体的制造方法以及该制造方法中使用的塑化吐出机

- 一种磁性载体颗粒制造设备和磁性载体颗粒制造方法

- 用于固化环氧树脂组合物的复合颗粒以及使用所述颗粒制备的可固化的和经固化的环氧树脂组合物

- 有机无机复合颗粒、含有该颗粒的分散液及树脂组合物、以及有机无机复合颗粒的制造方法

- 有机无机复合颗粒、含有该颗粒的分散液及树脂组合物、以及有机无机复合颗粒的制造方法