一种水性树脂的制备工艺

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及水性树脂乳化制备技术领域,尤其涉及一种水性树脂的制备工艺。

背景技术

水性树脂是以水代替有机溶剂作为分散介质的新型树脂体系。与水融合,形成溶液,待水挥发后,形成树脂膜材料。水性聚氨酯是水性树脂的典型代表,被广泛应用于涂料、胶粘剂、织物涂层与整理剂、皮革涂饰剂、纸张表面处理剂和纤维表面处理剂等等。

水性聚氨酯的制备方法通常可分为外乳化法和内乳化法两种。内乳化法又称自乳化法,是指在聚氨酯分子结构中引人亲水基团无需乳化剂即可使自身分散成乳液的方法,因此成为目前水性聚氨酯生产和研究采用的主要方法。内乳化法又可分为丙酮法、预聚体混合法、熔融分散法、酮亚胺/酮联氮法、保护端基乳化法。目前,预聚体混合法制备水性聚氨酯的制备工艺中,往往都会利用均质轴高速旋转对原料进行乳化分散,由于均质轴与原料的高速摩擦会产生热量导致乳化温度较高,一旦乳化温度超过水与-NCO基团反应的临界点温度,就会使得-NCO基团与水发生副反应而影响水性聚氨酯的制备,目前的乳化设备在搅拌乳化过程中的温控过程并不能满足高品质水性聚氨酯的制备需求。

发明内容

本发明的目的在于提供一种水性树脂的制备工艺,旨在解决上述技术问题。

本发明的目的可以通过以下技术方案实现:

一种水性树脂的制备工艺,所述制备工艺采用的装置包括乳化罐,所述乳化罐顶端设置有盖体,所述盖体上设置有进料口,所述乳化罐底部设置有出料口,所述盖体中央转动设置有上通管,所述乳化罐底部转动安装有与上通管同轴设置的下通管,所述上通管顶端与下通管底端之间设置有循环冷却组件,所述上通管底端与下通管顶端均连接有匀水圆盘,上下两个匀水圆盘之间设置有搅拌组件,所述搅拌组件包括均匀分布的多个搅拌杆,所述匀水圆盘和搅拌杆均为中空结构,且所述搅拌杆两端通过匀水圆盘分别与上通管和下通管相连通,所述搅拌杆外侧设置有用于清理乳化罐内壁的清理组件,所述盖体上设置有用于驱动上通管以及搅拌组件旋转的驱动组件;

所述循环冷却组件包括螺旋管、循环水泵、水箱、上连接管以及下连接管,所述螺旋管包裹设置在乳化罐外侧,所述水箱设置在盖体上端,所述循环水泵的进水端通过进水管与水箱相连通,所述循环水泵的出水端与螺旋管的一端相连通,所述螺旋管的另一端与下连接管相连通,所述下通管转动连通设置在下连接管上,所述上连接管与水箱相连接,所述上通管转动连通设置在上连接管上;

所述制备工艺包括以下步骤:

步骤一:加入原料,在乳化罐内充入水源,将适量的含活泼氢的化合物与过量的二异氰酸酯反应,合成中等分子量的预聚体并加入到乳化罐内;

步骤二:搅拌乳化,通过驱动组件驱动上通管以及搅拌组件高速旋转对原料进行乳化分散;

步骤三:加入乳化剂,将二胺亲水性单体作为内部乳化剂加入到乳化罐内,生成相对分子量高的水性聚氨酯-脲;

步骤四:温度控制,利用循环冷却组件往螺旋管及搅拌杆通入冷却液,控制乳化温度不高于水与-NCO基团反应的临界点温度,最终得到水性聚氨酯分散液。

作为本发明进一步的方案:所述搅拌杆为连续弯折设置的波浪型弯杆,多个所述搅拌杆的内侧弯折处之间设置有支撑板,所述支撑板上固定连接有支撑杆,所述支撑杆两端分别与上下两个匀水圆盘相连接。

作为本发明进一步的方案:所述清理组件包括刮板、固定筒、活动柱以及气囊,所述固定筒与搅拌杆相连接,所述活动柱滑动安装于固定筒内,所述刮板朝向搅拌杆的一侧与活动柱固定连接,所述刮板外侧设置有毛刷,所述气囊设置在固定筒内并与活动柱相连接。

作为本发明进一步的方案:所述固定筒内壁上设置有限位槽,所述活动柱外壁上连接有与限位槽相适配的限位块,所述限位块卡合安装于限位槽内。

作为本发明进一步的方案:所述驱动组件包括驱动电机、链轮以及链带,所述驱动电机固定设置在盖体上,所述驱动电机输出轴以及上通管的外侧均固定套接有链轮,两个所述链轮之间通过链带相连接。

作为本发明进一步的方案:所述上连接管和下连接管上均设置有转动孔座,所述上通管和下通管分别适配转动安装于对应的转动孔座内,所述上通管和下通管上均贯穿有等间隔设置的通水槽,所述上通管和下通管通过通水槽分别与上连接管和下连接管相连通。

作为本发明进一步的方案:所述螺旋管外侧包裹设置有隔温层。

作为本发明进一步的方案:所述乳化罐底部固定连接有多个等距设置的支撑脚,所述支撑脚向外扩展设置。

本发明的有益效果:

(1)本发明通过循环冷却组件中的螺旋管包覆在乳化罐外围,能够使得乳化罐内部整体处于低温环境,并且搅拌杆在高速旋转过程中,其内部循环流通的冷却液能够使得搅拌杆始终保持低温状态,利用乳化罐及搅拌组件并通过循环冷却组件使得原料始终都能控制在低温环境中进行混合乳化分散,能够更有效地控制乳化温度不高于水与-NCO基团反应的临界点温度,提高混合乳化分散效率,避免了-NCO基团与水发生副反应而对聚氨酯制备造成不利影响;

(2)本发明通过对水箱内的水源进行加热,再循环通入到搅拌杆以及螺旋管内,利用热胀冷缩使得气囊向外膨胀,推动活动柱以及刮板向外伸出直至抵靠在乳化罐内壁上,从而刮板在转动过程中可以通过毛刷对乳化罐内壁上的残留介质进行有效清理,结合螺旋管对于乳化罐的升温加热作用,有利于残留介质脱落,进一步加强了清理效果。

附图说明

下面结合附图对本发明作进一步的说明。

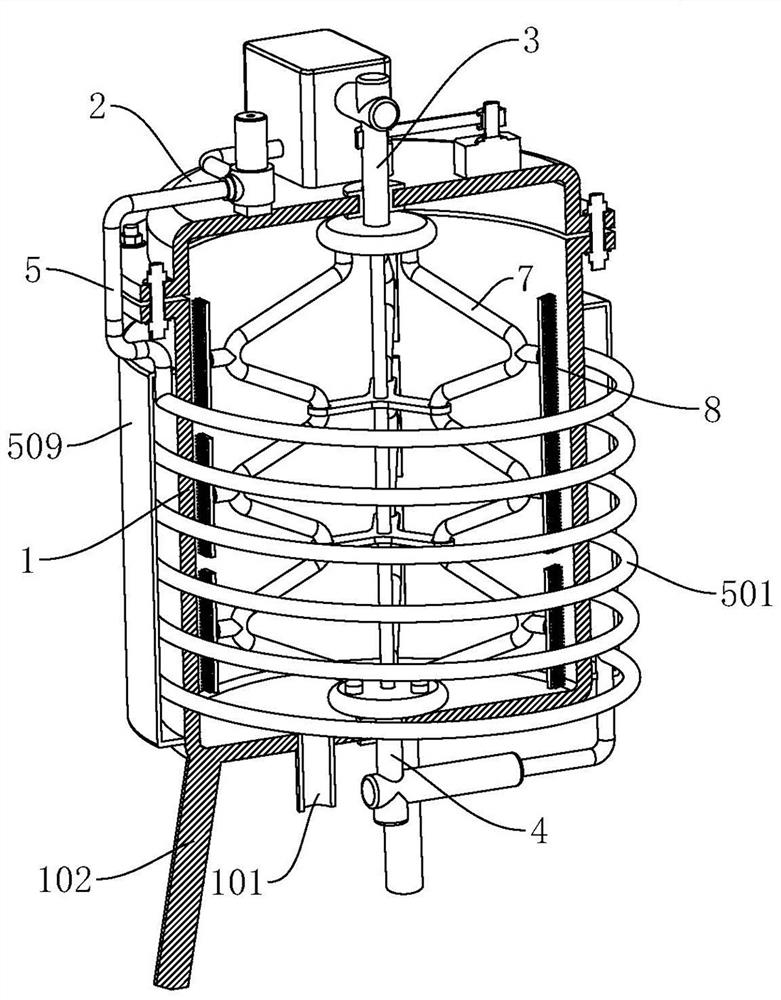

图1是本发明的整体结构示意图;

图2是本发明中乳化罐的内部结构示意图;

图3是本发明中循环冷却组件的结构示意图;

图4是本发明中搅拌杆的结构示意图;

图5是本发明中清理组件的结构示意图;

图6是本发明中驱动组件的结构示意图;

图7是本发明中上通管的连接示意图;

图8是本发明中下通管的连接示意图。

图中:1、乳化罐;101、出料口;102、支撑脚;2、盖体;201、进料口;3、上通管;4、下通管;5、循环冷却组件;501、螺旋管;502、循环水泵;503、水箱;504、上连接管;505、下连接管;506、进水管;507、转动孔座;508、通水槽;509、隔温层;6、匀水圆盘;7、搅拌杆;701、支撑板;702、支撑杆;8、清理组件;801、刮板;802、固定筒;803、活动柱;804、气囊;805、毛刷;806、限位槽;807、限位块;9、驱动组件;901、驱动电机;902、链轮;903、链带。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-图3所示,本发明为一种水性树脂的制备工艺,制备工艺采用的装置包括乳化罐1,乳化罐1顶端设置有盖体2,盖体2上设置有进料口201,乳化罐1底部设置有出料口101,盖体2中央转动设置有上通管3,乳化罐1底部转动安装有与上通管3同轴设置的下通管4,上通管3顶端与下通管4底端之间设置有循环冷却组件5,上通管3底端与下通管4顶端均连接有匀水圆盘6,上下两个匀水圆盘6之间设置有搅拌组件,搅拌组件包括均匀分布的多个搅拌杆7,匀水圆盘6和搅拌杆7均为中空结构,且搅拌杆7两端通过匀水圆盘6分别与上通管3和下通管4相连通,搅拌杆7外侧设置有用于清理乳化罐1内壁的清理组件8,盖体2上设置有用于驱动上通管3以及搅拌组件旋转的驱动组件9;

循环冷却组件5包括螺旋管501、循环水泵502、水箱503、上连接管504以及下连接管505,螺旋管501包裹设置在乳化罐1外侧,水箱503设置在盖体2上端,循环水泵502的进水端通过进水管506与水箱503相连通,循环水泵502的出水端与螺旋管501的一端相连通,螺旋管501的另一端与下连接管505相连通,下通管4转动连通设置在下连接管505上,上连接管504与水箱503相连接,上通管3转动连通设置在上连接管504上;

具体的,循环水泵502从水箱503向螺旋管501内泵入冷却液,冷却液在螺旋管501内流通后经过下连接管505进入到匀水圆盘6内,然后在均匀流通到多个中空的搅拌杆7中,最后依次经过上通管3和上连接管504回流到水箱503内,此过程中,螺旋管501包覆在乳化罐1外围,能够使得乳化罐1内部整体处于低温环境,并且搅拌杆7在高速旋转过程中,其内部循环流通的冷却液能够使得搅拌杆7始终保持低温状态,从而使得原料在乳化过程中,无论是其“外部”盛装在乳化罐1内还是其“内部”与搅拌杆7接触搅拌,原料始终都能控制在低温环境中,利用乳化罐及搅拌组件并通过循环冷却组件使得原料始终都能控制在低温环境中进行混合乳化分散,能够更有效地控制乳化温度不高于水与-NCO基团反应的临界点温度,提高混合乳化分散效率,避免了-NCO基团与水发生副反应而对聚氨酯制备造成不利影响。

制备工艺包括以下步骤:

步骤一:加入原料,在乳化罐1内充入水源,将适量的含活泼氢的化合物与过量的二异氰酸酯反应,合成中等分子量的预聚体并加入到乳化罐1内;

步骤二:搅拌乳化,通过驱动组件9驱动上通管3以及搅拌组件高速旋转对原料进行乳化分散;

步骤三:加入乳化剂,将二胺亲水性单体作为内部乳化剂加入到乳化罐1内,生成相对分子量高的水性聚氨酯-脲;

步骤四:温度控制,利用循环冷却组件5往螺旋管501及搅拌杆7通入冷却液,控制乳化温度不高于水与-NCO基团反应的临界点温度,最终得到水性聚氨酯分散液。

如图4所示,搅拌杆7为连续弯折设置的波浪型弯杆,多个搅拌杆7的内侧弯折处之间设置有支撑板701,支撑板701上固定连接有支撑杆702,支撑杆702两端分别与上下两个匀水圆盘6相连接。

具体的,搅拌杆7连续弯折的结构设计能够有效增大与乳化罐1内原料的接触面积,一方面可以增强搅拌效果,对原料进行均匀搅拌乳化,另一方面与原料接触面积增大可以更好地利用搅拌杆7内部流通的冷却液对乳化过程进行温度控制,有利于提高产品质量;支撑板701使得多个搅拌杆7形成整体,能够进行同步转动,结合支撑杆702能够有效增加结构支撑强度,保证搅拌杆7旋转过程中的稳定性。

如图5所示,清理组件8包括刮板801、固定筒802、活动柱803以及气囊804,固定筒802与搅拌杆7相连接,活动柱803滑动安装于固定筒802内,刮板801朝向搅拌杆7的一侧与活动柱803固定连接,刮板801外侧设置有毛刷805,气囊804设置在固定筒802内并与活动柱803相连接。

具体的,在制备过程中,由于搅拌杆7内部流通有冷却液,气囊804内气体温度比较低,气囊804此时向内收缩,通过活动柱803带动刮板801回退,此时刮板801与毛刷805不与乳化罐1内壁接触,刮板801此时起到的是辅助搅拌的作用,而当制备完成后,为了清理乳化罐1内壁上的残留介质,可以通过加热装置(图中未画出)对水箱503内的水源进行加热,再循环通入到搅拌杆7以及螺旋管501内,此时气囊804内气体温度逐渐升高,气囊804也将向外膨胀,推动活动柱803以及刮板801向外伸出直至抵靠在乳化罐1内壁上,此时驱动组件9带动搅拌杆7以及刮板801转动时,刮板801上的毛刷805将可以对乳化罐1内壁上的残留介质进行有效清理,结合螺旋管501对于乳化罐1的升温加热作用,有利于残留介质脱落,进一步加强了清理效果。

进一步地,固定筒802内壁上设置有限位槽806,活动柱803外壁上连接有与限位槽806相适配的限位块807,限位块807卡合安装于限位槽806内。

具体的,搅拌组件和清理组件8在同步旋转过程中,限位块807始终卡合在限位槽806内,利用限位槽806对活动柱803进行约束限制,使得活动柱803只能相对于固定筒802作直线位移而不能发生相对转动,保证了刮板801在旋转刮除清理时的稳定性。

如图6所示,驱动组件9包括驱动电机901、链轮902以及链带903,驱动电机901固定设置在盖体2上,驱动电机901输出轴以及上通管3的外侧均固定套接有链轮902,两个链轮902之间通过链带903相连接。

具体的,驱动电机901通过链带903带动上通管3旋转,上通管3旋转可以带动搅拌组件以及下通管4同步转动,从而进行搅拌乳化或旋转清理。需注意的是,链轮902及链带903仅仅是驱动组件9一种优选的结构形成,本领域的技术人员还可以根据需要实现的功能采用其他结构代替,例如使用齿轮啮合传动来带动上通管3转动,该种传动结构能够达到和链轮902、链带903相同的功能,因此认为驱动组件9的结构形式有多种,不局限于上述描述的两种。

如图7和图8所示,上连接管504和下连接管505上均设置有转动孔座507,上通管3和下通管4分别适配转动安装于对应的转动孔座507内,上通管3和下通管4上均贯穿有等间隔设置的通水槽508,上通管3和下通管4通过通水槽508分别与上连接管504和下连接管505相连通。

具体的,转动孔座507保证了上通管3以及下通管4转动过程中的稳定性,同时上通管3和下通管4在转动过程中,始终会有多个通水槽508保持连通状态,利用通水槽508保证了冷却液的顺利流通循环。上通管3与上连接管504之间以及下通管4与下连接管505之间的连接处均采用了密封处理,提高密封性能,避免管内液体发生渗漏。

如图2所示,螺旋管501外侧包裹设置有隔温层509。隔温层509能够避免外界环境对螺旋管501内的流通介质的温度造成干扰而影响对乳化罐1的温控过程。

如图1和图2所示,乳化罐1底部固定连接有多个等距设置的支撑脚102,支撑脚102向外扩展设置。

具体的,支撑脚102能够将乳化罐1支撑起一定高度,便于出料,同时支撑脚102向外扩展能够有效提高支撑脚102的支撑面积,有利于提高罐体的稳定性。

本发明的工作原理:在制备水性聚氨酯时,首先在乳化罐1内充入水源,将适量的含活泼氢的化合物与过量的二异氰酸酯反应,合成中等分子量的预聚体并加入到乳化罐1内,然后通过驱动组件9驱动上通管3以及搅拌组件高速旋转对原料进行乳化分散,并将亲水性单体—二胺作为内部乳化剂加入到乳化罐1内,生成相对分子量高的水性聚氨酯-脲,在此过程中,循环水泵502从水箱503向螺旋管501内泵入冷却液,冷却液在螺旋管501内流通后经过下连接管505进入到匀水圆盘6内,然后在均匀流通到多个中空的搅拌杆7中,最后依次经过上通管3和上连接管504回流到水箱503内,使得原料在乳化搅拌过程中无论是外部与乳化罐1的接触还是内部与搅拌杆7的搅拌,利用乳化罐及搅拌组件并通过循环冷却组件使得原料始终都能控制在低温环境中进行混合乳化分散,能够更有效地控制乳化温度不高于水与-NCO基团反应的临界点温度,提高混合乳化分散效率,避免了-NCO基团与水发生副反应而对聚氨酯制备造成不利影响。

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种环保水性乙烯基酯树脂玻璃鳞片胶泥及其制备工艺

- 一种水性涂料用吸水性树脂微球及其制备方法

- 一种自流平水性含氟聚氨酯丙烯酸树脂及其制备方法、水性光固化涂料

- 一种防水性核壳型水性丙烯酸酯类树脂涂料与涂饰剂的制备方法

- 一种高粘度水性仿羊巴绒水性树脂及其制备工艺

- 酚醛树脂改性水性醇酸树脂及制备工艺和应用