一种甲胺合成系统

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及甲胺合成技术领域,尤其涉及一种甲胺合成系统。

背景技术

工业上,N,N-二甲基甲酰胺的制备通常利用二甲胺与一氧化碳在催化剂作用下反应获得。其中的二甲胺则采用甲醇和液氨作为原料催化合成获得粗甲胺,粗甲胺再经过脱氨塔、萃取塔、脱水塔、分离塔等一系列精馏工序,分别获得一甲胺、二甲胺、三甲胺。

在上述甲醇和液氨催化合成粗甲胺的过程中,合成反应的反应温度要求高,同时反应放出的热量大。反应前需要将原料由常温状态加热至反应所需温度,在反应后则需要将产物从高温状态冷却至低温状态再投入到后续的精馏工序中。

在上述升温和降温的操作过程中,势必造成了能量的浪费。同时,催化合成反应中的催化剂在合成反应放热过程中,温升超过催化剂的活性范围时,催化剂则会失去活性,导致合成反应的停止。

为解决反应过程中的能量浪费,现有技术中一般在原料进入合成塔前通过利用多台换热器,经过多次换热,实现对反应过程中的能量再利用,降低能耗。

如公告号为CN115193344A的发明专利公开了一种高效节能甲胺合成系统及方法。该系统中液氨泵通过液氨管道连接低温换热器进料口;甲醇泵通过第一路管道与液氨管道连接;甲醇泵通过第二路管道与合成塔液相甲醇进口连接;甲醇泵通过第三路管道连接甲醇汽化器的物料进口,甲醇汽化器再通过气化甲醇管道连接合成塔气相甲醇进口;低温换热器通过管道依次连接高温换热器进料口、电加热器进料口和合成塔混合物料进口;合成塔出料口通过管道还与甲醇汽化器热源进口和高温换热器热源进口连接,甲醇汽化器热源出口和高温换热器热源出口通过热源管道与低温换热器热源进口连接。该专利可将反应中的能量进行再次利用,但需要配置多个低温换热器和高温换热器,设备数量多,管路连接复杂。

公告号为CN110918022A的专利公开了一种甲胺合成中的温度调节系统,采用设置多个换热器利用合成塔合成后的粗混合物料作为热源将原料提前预热,实现了能源重复利用,但需要配置多个换热器,管路连接繁杂,设备投入成本高。且该专利采用阀门控制换热器低温出料口连接至合成塔,用于解决合成反应中放热导致的温升过高造成催化剂活性异常的问题。该方法具有滞后性,不利于及时控制合成塔内的温度始终维持在催化剂活性温度范围内。

公告号为CN113813879A的专利公开了一种蒸发混合器及甲胺合成装置,其中蒸发混合器包括:卧式壳体,所述卧式壳体内相对设置有蒸汽蒸发器以及产品换热器;所述蒸汽蒸发器包括加热管束以及蒸汽进出料封头,所述产品换热器包括换热管束以及产品进出料封头;甲胺产品进入到所述卧式壳体,以对甲胺产品的热量进行回收。该专利中的蒸发混合器,替代了专利CN115193344A中的多个换热器,能够有效减小蒸发混合系统的设备占地,但仍存在多个设备单元的管路连接,增加料液在管路中传输的复杂性,且该专利未解决合成反应中放热导致催化剂温度升高的问题。

公告号为CN207786564U的专利公开的合成塔采用在塔体内部设置换热器,通过换热循环回路将换热器收集到的热量,换热器将换热循环回路中的循环水加热,循环水通入到热交换器中将液氨和甲醇原料液存储槽内的原料液汽化的的方式,使得原料液存储槽内的原料液能够利用塔体内的余热对液氨和甲醇原料液进行加热。该专利虽充分利用了合成塔内的反应热,但其采用的方式仅是设置换热器对合成塔内的热量进行采集,并不能保证整个合成塔内部热量的均匀分布,在远离换热器的区域仍可能存在温度升高导致催化剂活性降低的问题。

鉴于上述在甲胺合成中存在的问题,以及现有技术中已公开的专利中未解决的问题,需要提供一种设备数量少,管路连接简单,既能充分利用反应中的热能,又可避免合成塔中温升过快导致的催化剂活性降低的合成甲胺系统的解决方案。有鉴于此,提出本发明。

发明内容

本发明的目的在于解决上述的问题之一,提供一种新型的甲胺合成系统。

本发明通过如下技术方案实现:

一种甲胺合成系统,从下至上依次包括隔开的供液区、换热单元和加热合成单元;

所述加热合成单元从外至内依次设置加热区、冷凝区和合成塔,加热区与冷凝区用隔热板隔开,冷凝区的内侧与合成塔的外壁接触,加热区的外壁上部连通有蒸汽喷射器,隔热板下部设置冷凝水入口连通加热区和冷凝区,冷凝区上部靠近合成塔顶部位置设置冷凝水出口,冷凝水出口通过冷凝水出口管路连接到蒸汽喷射器上;

所述换热单元内布置有换热管,所述换热管的流体入口连接合成塔底部,所述换热管的流体出口连接换热单元外壁上的产物出口;

所述供液区通过管路依次连接压力泵和原料混合罐,供液区内设置有供料管路,供料管路贯穿换热单元、加热合成单元的加热区后连通至合成塔顶部。

通过压力泵,能将原料混合罐内的原料输入供液区,然后通过供料管路一路泵送到合成塔内进行合成反应,因为供料管路连接合成塔之前穿过换热单元,换热单元内的换热管中通的是合成塔的反应产物,高热的换热管可以对通过换热单元中的供料管路进热交换,实现供料管路内的原料提前预热以及换热管内的产物降温排出,充分利用了合成反应产生的热量;蒸汽喷射器喷射高温蒸汽,对加热区内的供料管路进行加热,将原料加热到合成反应所需温度;由于蒸汽喷射器设置在加热区上部,高温蒸汽与上部的供料管路热交换后就冷凝了,向下走从隔热板的冷凝水入口进入冷凝区,并受迫于加热区的蒸汽压力往冷凝区上部走,对合成塔外壁进行冷却,逐步移出合成热,避免催化剂因温度过高而失活。

进一步的,所述合成塔顶部与加热区顶部之间留有间隙,间隙内设置有供料缓冲槽,供料管路的供料管出口与供料缓冲槽连通,供料缓冲槽的供料入口与合成塔连通,供料缓冲槽内设置有温度测量仪,温度测量仪、蒸汽喷射器均受控于控制系统。

进一步的,隔热板外周均匀布置有多根所述供料管路,所有供料管路的供料管出口均从供料缓冲槽侧壁接入供料缓冲槽内。

进一步的,所有供料管路在换热单元内呈竖直设置,且所有供料管路的横断面排布形成一圆周,其排布形成的圆周的竖直中心线与合成塔的竖直中心线重合。

进一步的,所述供料缓冲槽的供料入口设置在供料缓冲槽的底部中心位置,所述温度测量仪设置在靠近供料入口位置。

进一步的,所述换热管从合成塔底部接出,沿供料管路外围呈螺旋下降排布,下降到换热单元底部后再沿供料管路内圈螺旋上升排布,上升到换热单元上部后与产物出口连接。

进一步的,所述供液区与换热单元为一体结构且用挡板隔开,供料管路从供液区穿过挡板进入换热单元内。

进一步的,所述压力泵受控于控制系统。

进一步的,所述蒸汽喷射器设置在加热区的外壁最上端,所述冷凝水入口设置在隔热板的最下端。

本发明的有益效果为:

1、本发明通过设置换热单元,利用合成反应放出的热量提前将进入加热区的原料进行预热,降低加热区对原料加热的热能消耗,同时对反应产物的热量进行降温有利于后续工序的进行。通过加热合成单元内设置的加热区、冷凝区及隔热板的组合设置,将在加热区加热原料后形成的冷凝水或低温蒸汽用于合成塔反应热的降温以维持合成反应的催化剂在高效活性的温度范围内。对合成塔冷却后的冷凝水或低温蒸汽再次经过蒸汽喷射器作为蒸汽源对加热区内的原料进行加热,形成高温蒸汽、冷凝水的循环利用,大幅度降低甲胺合成过程中的能量消耗。供液区、换热单元、加热合成单元的组合设置,减少了设备数量以及设备之间的管路连接,各装置单元紧凑布置,降低了设备占地面积,节约了生产投入成本。

2、供料缓冲槽设置在加热区与合成塔之间可以保温,供料缓冲槽给原料进入合成塔提供缓冲空间,方便控制原料的进入;温度测量仪能实时监控即将进入合成塔内的原料的温度,反馈给控制系统,控制系统再反馈至蒸汽喷射器,自动调节蒸汽喷射器喷射至加热区的高温蒸汽的温度和量,实现实时精准控制。

3、多根供料管路的设计以及从供料缓冲槽侧壁接入的设计是为了方便原料的输送,从侧壁的接入也节省了管路的弯弯绕绕,使装置设置更紧凑,节省空间,节约成本。

4、供料管路与合成塔的竖直同心布置在达到最大供料能力、提高换热效率的同时节省空间,节约成本。

5、供料入口设置在供料缓冲槽底部中心位置使得从各个方向供料管路过来的原料进入供料入口的路径相同,没有温度差,能更好的适应合成塔的合成反应所需,温度测量仪靠近供料入口,能及时监测到进入合成塔的反应物的第一温度,更好的反应所需。

6、换热管的外螺旋蛇形设置和内螺旋蛇形设置相结合,从内外两方面对供料管路进行热交换,热交换效率高,能量利用率高,还能减少产物降温需求。

7、供液区与换热单元一体结构设计使得整个系统的结构设计简单化,方便制造,节约成本。

8、压力泵受控于控制系统,也可以通过控制系统监测到的合成塔反应液的温度来反馈给压力泵,控制原料的泵入量多少,实现智能控制。

9、蒸汽喷射器设置在加热区的外壁的最上端能及时对进入合成塔内的原料进行加热,冷凝水入口设置在隔热板的最下端能延长冷凝水的行程,也增加冷凝水与合成塔外壁的接触行程,更好的对合成塔进行降温。

附图说明

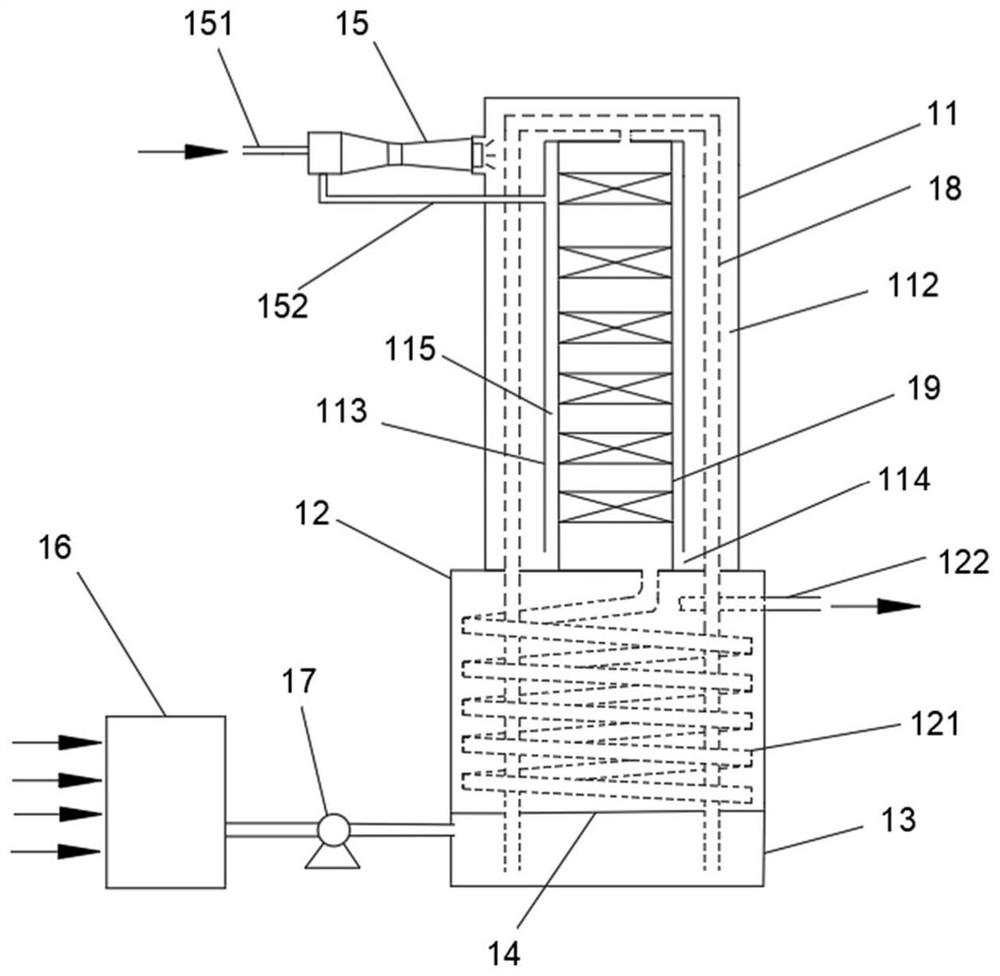

图1为本发明甲胺合成系统装置示意图;

图2为甲胺合成系统中加热合成单元各部分相对位置示意图;

图3为甲胺合成系统中供料管向合成塔供料方式示意图;

图4为甲胺合成系统中换热单元内换热管与供料管相对位置示意图。

图中,11、加热合成单元;12、换热单元;13、供液区;14、挡板;15、蒸汽喷射器;16、原料混合罐;17、压力泵;18、供料管路;19、合成塔;112、加热区;113、隔热板;114、冷凝水入口;115、冷凝区;121、换热管;1211、外换热管;1212、内换热管;41、合成塔底部出口;42、第一连接管;43、第二连接管;44、第三连接管;122、产物出口;151、供水管;152、冷凝水出口管路;181、供料管出口;182、供料缓冲槽;183、供料入口;184、温度测量仪。

箭头表示物料的进和出。

具体实施方式

实施例1

参见图1,本发明系统装置包括:加热合成单元11、换热单元12、供液区13、挡板14、蒸汽喷射器15等主要结构以及原料混合罐16、压力泵17、供料管路18等辅助单元。

本发明的甲胺合成系统装置整体呈圆柱体,分上、中、下三个部分,下部为供液区13,中部为换热单元12,上部为加热合成单元11。供液区13与换热单元12为一体结构,中间用挡板14隔开,供液区13通过管路连接原料混合罐16。原料混合罐16设置在供液区13外,原料混合罐16与供液区13之间的连接管路上还设置有压力泵17。换热单元12内设置有换热管121。加热合成单元11包括加热区112、隔热板113、冷凝区115、合成塔19等,加热合成单元11连通有蒸汽喷射器15,通过蒸汽喷射器15向加热区112内部喷射高温蒸汽而进行加热升温。供料管路18贯穿下部供液区13、中部换热单元12及上部加热合成单元11。下部的供液区13中的原料液进入供液管路18内,在中部换热单元12进行热交换后到达上部的加热合成单元11,最终从合成塔19顶部反应料入口进入合成塔19内进行合成反应。隔热板113下部设置冷凝水入口114连通加热区112和冷凝区115,冷凝区115上部靠近合成塔19顶部位置设置冷凝水出口,冷凝水出口通过冷凝水出口管路152连接到蒸汽喷射器15上。

用于合成反应的原料甲醇、液氨以及从后工序的萃取塔、分离塔、脱氨塔接入的以便充分利用中间产物的混合共沸物在原料混合罐16内充分混合后,经压力泵17供给至系统下部的供液区13。上述压力泵17用于实现将原料从下部的供液区13沿供料管路18上升到上部加热合成单元11的顶部。

下部的供液区13与中部的换热单元12之间设置挡板14分隔。供料管路18从供液区13穿过挡板14进入换热单元12内。如图2所示,系统中供料管路18围绕隔热板113外周均匀布置有多根。在一个较佳的示例中,合成塔19呈圆柱体时,隔热板113围绕合成塔19外周呈空心圆柱,从系统顶部往下看,多根竖直的供料管路18围绕隔热板113外周呈一圆周排布。

如图1、图4所示,中部的换热单元12包括从其下部进入的多根呈竖直设置的供料管路18和呈蛇形布置的换热管121。换热管121从合成塔19的底部接出,沿竖直的供料管路18外围呈螺旋下降排布。换热管121的外壁与竖直的供料管路18外侧的外壁接触,有利于换热管121和供料管路18换热。

如图4所示,从系统的顶部往下看,多根竖直的供料管路18的横断面在换热单元12内呈一圆周排布,其排布形成的圆周的圆心所在的竖直方向的中心线与合成塔19在竖直方向的中心线重合。

从合成塔19底部接入的换热管121沿竖直供料管路18外围螺旋下降到达换热单元12底部后,再沿着竖直供料管路18形成的圆周的内圈螺旋上升到达换热单元12的上部,并与设置在换热单元12外壁上的产物出口122连接。具体的,换热管121包括内换热管1212和外换热管1211,内换热管1212与外换热管1211首尾在换热单元12的底部通过第二连接管43相连接,即外换热管1211的最上端通过第一连接管42与合成塔底部出口41相连接,外换热管1211螺旋下降至换热单元12底部后,其最低端通过第二连接管43与内换热管1212的最低端相连接。内换热管1212螺旋上升至换热单元12的顶部后,其最顶端通过第三连接管44与换热单元12外部的产物出口122连接。至此,形成从合成塔底部出口41至换热单元12外部的产物出口122之间的管路连接通路。

螺旋上升的换热管121的外壁与竖直的供料管路18内侧的外壁接触,进一步提高换热管121和供料管路18的换热效果。

在换热单元12内,从系统装置底部的供液区13进入供料管路18内的低温原料与从合成塔19底部进入换热管121内的高温产物,在换热单元12内进行热交换。实现将供料管路18内的原料提前预热以及将换热管121内的产物降温后排出。充分利用合成反应产生的热量。

如图1和图2所示,上部的加热合成单元11的构造,从外圈到中心依次是:加热区112外壁、加热区112、隔热板113、冷凝区115、合成塔19。

其中从下部供液区13和中部换热单元12接入的供料管路18竖直贯穿于加热区112内。供料管路18到达加热区112的上部并在合成塔19顶部进入合成塔19内。

加热区112和冷凝区115之间设置隔热板113进行分隔。冷凝区115的内侧与合成塔19的外壁接触,用于对合成塔19的冷凝降温。

冷凝区115的上部靠近合成塔19顶部的位置设置冷凝水出口,冷凝水出口通过冷凝水出口管路152连接到设置于装置外部的蒸汽喷射器15上。

系统上部的加热合成单元11的加热区112是通过蒸汽喷射器15来进行加热升温的。蒸汽喷射器15向加热区112喷射高温蒸汽,对加热区112内的供料管路18进行加热,进而对供料管路18内的原料进行加热到合成反应所需要的温度。

蒸汽喷射器15设置在加热区112的最上端,喷入加热区112的高温蒸汽首先在加热区112的上部聚集。随着喷入的高温蒸汽的增多,加热区112内的压力增加,喷入加热区112的高温蒸汽逐渐向加热区112的下部蔓延。

高温蒸汽在对供料管路18加热的同时,部分蒸汽冷凝成液态水或低温蒸汽。随着加热区112上部喷入的高温蒸汽的增加,压力增大,形成的液态水或低温蒸汽向加热区112下部移动,从隔热板113底部设置的冷凝水入口114进入冷凝区115。

由于加热区112的压力不断增加,进入冷凝区115的冷凝水或低温蒸汽沿着冷凝区115逐渐上升,因冷凝区115与合成塔19的外壁接触,上述不断上升的冷凝水或低温蒸汽也沿着合成塔19的外壁持续上升,上升的过程对合成塔19的外壁进行冷却,降低合成塔19内的合成反应热。

在合成反应过程中,催化剂的活性需要维持在一定温度范围内,该合成反应为放热反应,需要将反应生成的热不断移出以维持催化剂高效催化活性的温度范围。故,上述的冷凝水或低温蒸汽在沿着合成塔19外壁上升的过程中实现了将合成反应热逐步移出的目的。

不断上升的冷凝水或低温蒸汽到达冷凝区115上部的冷凝水出口,并通过设置的冷凝水出口管道152进入蒸汽喷射器15,被蒸汽喷射器15加热并再次高速喷射到加热区112内,实现高温蒸汽、冷凝水的循环利用。

在反应初始,蒸汽喷射器15设置供水管151用于形成高温蒸汽,在反应开始后当有冷凝水从冷凝区进入蒸汽喷射器15内时,供水管151可停止向蒸汽喷射器15内供给。当冷凝水的量低于蒸汽喷射器15所需的量时,控制系统将自动启动供水管151向蒸汽喷射器15内补充所需要的水量。所述控制系统可以采用PLC控制系统或DCS控制系统。

在冷凝区115内的冷凝水进入蒸汽喷射器15内并由蒸汽喷射器15高速喷出时,在冷凝水出口管路152内形成负压,进而降低冷凝区115内的压力。而加热区112内不断有高温蒸汽喷入,加热区112内压力增大,进一步有利于在加热区112内形成的冷凝水或低温蒸汽从隔热板113底部的冷凝水入口114进入冷凝区115,并沿冷凝区115内的合成塔19外壁持续上升进入蒸汽喷射器15内。以此形成冷凝水和高温蒸汽的循环使用。

加热区112和冷凝区115之间设置隔热板113,主要目的用于降低加热区112的温度对冷凝区115内温度的影响。一方面保证加热区112内高温蒸汽对供料管路18内原料的加热效果,另一方面保证冷凝区115内冷凝水或低温蒸汽对合成塔19降温的效果。

如图3所示,在合成塔19的顶部设置有供料缓冲槽182,供料缓冲槽182一周均匀布置有供料管入口(与图3中所示的供料管出口181位置相同),位于合成塔19外围一周均匀分布排列有多根从装置下部供液区13竖直向上穿设而来的供料管路18,供料管路18的供料管出口181首先到达合成塔19顶部的供料缓冲槽182,沿供料缓冲槽182的一周供料管入口接入供料缓冲槽182内。

供料缓冲槽182的底部设置供料入口183,供料入口183与合成塔19的顶部相连通,由竖直的供料管路18供给上来的原料首先进入供料缓冲槽182内,再经过供料缓冲槽182底部的供料入口183供给至合成塔19内。

在供料缓冲槽182内底部位于供料入口183附近设置温度测量仪184,监测进入合成塔19内的原料温度,并实时经过控制系统反馈至蒸汽喷射器15,用于自动调节蒸汽喷射器15喷射至加热区112的高温蒸汽的温度和量。实现加热区112对供料管路18内的原料加热温度维持在合成反应所需要的温度范围内。

- 一种聚对苯二甲酰对苯二甲胺的缩聚合成方法

- 一种改进的氰基还原酶及其在合成3-氯吡嗪-2甲胺中的应用

- 一种聚对苯二甲酰对苯二胺聚合物的均化系统及方法

- 一种甲胺合成系统中一甲胺二甲胺混合物的分离提纯方法

- 一种甲胺合成系统中一甲胺二甲胺混合物的分离提纯方法