一种低能耗垃圾焚烧烟气近零排放处理及余热利用方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及城市生活垃圾焚烧领域,尤其是一种低能耗垃圾焚烧烟气近零排放处理及余热利用方法。

背景技术

近年来,城市生活垃圾焚烧迅速发展,垃圾焚烧处理量大幅提升。垃圾焚烧是处理城市生活垃圾的有效方式,能够实现垃圾减量化同时回收热能。但是垃圾焚烧过程中伴随烟气污染物产生,这些污染物主要包括HCl、SOx、NOx、重金属、二噁英、颗粒物等,这些物质直接排放会对环境带来严重危害。因此,烟气处理装置十分关键。目前,国内外垃圾焚烧烟气排放标准日益严格,各省市已逐渐出台地方排放标准,要求达到近零排放。

生活垃圾焚烧产生的污染物复杂,需采用组合工艺对各类污染物进行处理。为了满足日益严格的排放标准,“SNCR+SCR”联合脱硝工艺在国内逐渐应用,脱氮效率高。但SCR脱硝对烟气中粉尘、二氧化硫浓度要求较高,因而需设置在脱酸除尘装置之后,半干法脱酸后烟气温度不满足SCR反应要求,因此需消耗大量饱和蒸汽对烟气进行升温,能耗大。因此,采用高效钠基半干法+干法脱酸,提高脱酸除尘后烟气温度,减少SCR蒸汽消耗,能够在达到近零排放的同时降低能耗。

SCR脱硝后的高温烟气直接排放,热能损失大,该部分烟气余热利用也是重要课题。将SCR出口高温烟气作为一次风加热热源进行热量利用,能够提高垃圾焚烧发电经济效益。

发明内容

本发明的目的在于克服现有技术存在的不足,提供一种低能耗垃圾焚烧烟气近零排放及余热利用方法,利用钠基反应剂在190~210℃温度区间的高效脱酸能力,采用高效钠基半干法+钠基干法工艺达到脱酸要求,保证SCR入口SO

为达到上述发明目的,本发明采用以下技术方案:

一种低能耗垃圾焚烧烟气近零排放处理及余热利用方法,流程如下:垃圾焚烧烟气经余热锅炉进行热量利用后,190~210℃烟气进入半干法反应塔,制备好的碳酸钠溶液输送至反应塔顶喷雾器,通过喷雾器将碳酸钠溶液喷入反应塔内与烟气进行反应脱酸,半干法脱酸出口170~190℃烟气进入袋式除尘器。在袋式除尘器前烟道中,喷入研磨后的碳酸氢钠粉末,利用碳酸氢钠粉末在此温度区间中的高效脱酸能力进一步去除SO

本发明所采用的设备由三部分组成,分别为钠基半干法脱酸设备:包括碳酸钠储存仓、碳酸钠溶液制备装置、碳酸钠溶液喷射装置、半干法反应塔;钠基干法脱酸设备:包括碳酸氢钠储存仓、碳酸氢钠研磨机、碳酸氢钠喷射装置;余热利用设备:包括烟气-空气预热器、蒸汽-烟气加热器。

本发明采用碳酸钠储仓1连接碳酸钠溶液制备储存罐2,经溶液泵连接至半干反应塔6的塔顶,半干法反应塔底部出口通过管路连接袋式除尘器7。该管路中分别与碳酸氢铵储仓3储仓下设置的碳酸氢钠研磨装置4、活性炭储仓5连接,袋式除尘器7依次烟道连接蒸汽-烟气加热器8、SCR反应器9的顶部,SCR反应器9的底部通过烟道连接烟气-空气加热器10、经空预器后连接焚烧炉。

工作时,垃圾焚烧的烟气经余热锅炉后约降温至190~210℃,进入半干法反应塔6内,反应塔内喷入碳酸钠溶液脱酸。碳酸钠储存在碳酸钠储仓1内,溶液制备时碳酸钠经卸料阀进入碳酸钠溶液制备储存罐2,加入工艺水后进行搅拌混合,完全溶解后的溶液经溶液泵送至半干反应塔6的塔顶后喷入塔内,与烟气混合。半干法脱酸后烟气降温至170~190℃,从半干法反应塔出口进入袋式除尘器7。半干法反应塔与袋式除尘器之间的烟道中,通过风机稀相输送喷入活性炭及碳酸氢钠粉末,活性炭进行重金属及二噁英的吸附去除,碳酸氢钠粉末进行HCl、SO

本发明低能耗垃圾焚烧烟气近零排放及余热利用方法的控制原则如下:

钠基半干法+干法脱酸控制原则:根据烟囱处检测的SO

蒸汽-空气加热装置控制原则:正常运行时,蒸汽-空气加热装置不通入蒸汽,脱酸除尘后170~190℃烟气直接进入SCR反应器催化脱硝。当半干法脱酸降温至170℃且辅以干法脱酸仍然不能达到脱酸要求时,可降低半干法反应塔出口温度至150℃左右,提高脱酸效率,低温烟气经蒸汽-烟气加热器加热后进入SCR反应器催化脱硝。

本发明与现有技术比较,具有如下突出的实质性特点及优点:

1.本发明采用碳酸钠溶液进行半干法脱酸,碳酸钠完全溶于水,碳酸钠溶液可配置为较高浓度,对管道及设备均不会产生磨损,高浓度碳酸钠溶液在较低的温降时即可实现高效的脱酸,脱酸除尘后烟气可直接进入SCR反应器,减少了半干法脱酸降温后再利用汽包饱和蒸汽对烟气进行升温的能耗。

2.本发明采用在线研磨的碳酸氢铵粉末进行干法脱酸,原料采用粗粒碳酸氢钠,不易吸潮板结,符合干法脱酸作为备用脱酸系统的设计思路。同时,采用研磨装置,在干法脱酸投用时将粗粒粉末在线研磨为细颗粒之后再进行喷射,提高干法脱酸效率,节约干粉消耗,减少飞灰产量。

3.本发明SCR出口设置烟气-空气加热器作为余热利用装置,正常运行时,引自垃圾坑的一次风经一次风机送至烟气-空气加热器,与SCR脱硝后高温烟气换热,加热后一次风再进入蒸汽-烟气加热器进行进一步加热,达到设计温度后进入焚烧炉。利用余热利用装置代替一次风一段加热器,节约蒸汽消耗,提高经济效益。冬季运行时,根据烟囱消白要求,可将烟气-空气加热器进行旁路,SCR脱硝后高温烟气直接排放,减少白烟产生,消除邻避效应。

附图说明

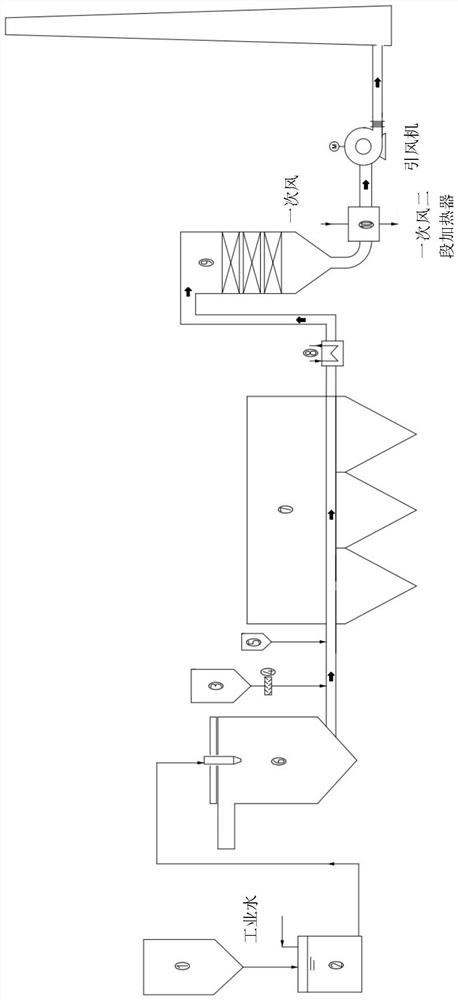

图1为低能耗垃圾焚烧烟气近零排放处理工艺及余热利用方法的工艺流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清晰,下面结合本发明的附图,对本发明进行清楚完整的描述:

如图1的低能耗垃圾焚烧烟气近零排放处理工艺及余热利用工艺流程图,该工艺主要包括:碳酸钠储仓1,碳酸钠溶液制备储存罐2,碳酸氢钠储仓3,碳酸氢钠研磨装置4,活性炭储仓5,半干法反应塔6,袋式除尘器7,蒸汽-烟气加热器8,SCR反应器9,烟气-空气加热器10。

垃圾焚烧的烟气经余热锅炉后约降温至190~210℃,进入半干法反应塔6内,反应塔内喷入碳酸钠溶液脱酸。碳酸钠储存在碳酸钠储仓1内,溶液制备时碳酸钠经卸料阀进入碳酸钠溶液制备储存罐2,加入工艺水后进行搅拌混合,完全溶解后的溶液经溶液泵送至半干反应塔6的塔顶后喷入塔内,与烟气混合。半干法脱酸后烟气降温至170~190℃,从半干法反应塔出口进入袋式除尘器7。半干法反应塔与袋式除尘器之间的烟道中,通过风机稀相输送喷入活性炭及碳酸氢钠粉末,活性炭进行重金属及二噁英的吸附去除,碳酸氢钠粉末进行HCl、SO

本发明采用设备包括碳酸钠储仓,碳酸钠溶液制备储存罐,碳酸氢钠储仓,碳酸氢钠研磨装置,活性炭储仓,半干法反应塔,袋式除尘器,蒸汽-烟气加热器,SCR反应器,烟气-空气加热器;其中,碳酸钠储仓用于储存碳酸钠粉末,配备仓顶除尘器、真空释放阀、流化装置、料位计等附件;碳酸钠溶液制备储存罐用于储存碳酸钠与工艺水混合后的溶液,配备搅拌器、液位计等附件;碳酸氢钠储仓用于储存碳酸氢钠粉末,配备仓顶除尘器、真空释放阀、流化装置、料位计等附件;碳酸氢钠研磨装置用于研磨粗粒碳酸氢钠粉末,增大比表面积,提高粉末脱酸效果;活性炭储仓用于储存活性炭粉末,配备仓顶除尘器、真空释放阀、流化装置、料位计等附件;半干法反应塔用于捕捉烟气中的HCl、SO2污染物,烟气与碳酸钠溶液在半干反应塔内完成反应,由反应塔体、喷雾器等组成;袋式除尘器用于捕捉烟气中的粉尘颗粒,为催化脱硝提供较好的烟气条件;蒸汽-烟气加热器为备用加热装置,用于前端烟气温度过低时对烟气进行加热;SCR反应器用于催化脱硝反应,去除NOx;烟气-空气加热器用于加热一次风。

本发明采用碳酸钠溶液进行半干法脱酸,碳酸钠完全溶于水,对管道及设备均不会产生磨损;

本发明碳酸钠溶液可配置为较高浓度,在短时间内与烟气充分接触反应,从而较低的温降时即可实现高效的脱酸,脱酸除尘后烟气温度满足低温SCR反应要求,可直接进入SCR反应器,减少了半干法脱酸降温后再利用汽包饱和蒸汽对烟气进行升温的能耗;

本发明采用在线研磨的碳酸氢铵粉末进行干法脱酸,仓内储存粗粒碳酸氢钠,不易吸潮板结,同时,采用研磨装置,在干法脱酸投用时将粗粒粉末在线研磨为细颗粒之后再进行喷射,提高干法脱酸效率,节约干粉消耗,减少飞灰产量;

本发明SCR出口设置烟气-空气加热器作为余热利用装置,正常运行时,引自垃圾坑的一次风经一次风机送至烟气-空气加热器,与SCR脱硝后高温烟气换热升温,从而减少一次风加热消耗的蒸汽。冬季运行时,根据烟囱消白要求,可将烟气-空气加热器进行旁路,SCR脱硝后高温烟气直接排放,减少白烟产生。

本发明通过高浓度碳酸钠溶液进行半干法脱酸,在温降区间较小的情况下实现高效脱酸,同时采用研磨后的碳酸氢钠粉末在活性较高的温度区间进行干法脱酸,再经袋式除尘,除尘后的烟气温度满足SCR脱硝温度要求,直接进入低温SCR脱硝反应器进行催化脱硝,极大程度减少了半干法脱酸的温降从而避免了SCR脱硝反应前的升温,最大限度降低了系统的整体能耗。SCR脱硝后烟气再进入烟气-空气加热器将一次风进行第一段加热,完成换热降温后的烟气经烟囱排入大气中,充分利用了烟气中的余热,同时实现了近零排放。

- 一种便于清洁的垃圾焚烧余热可利用的环保型焚烧炉

- 一种低能耗垃圾焚烧烟气近零排放处理及余热利用装置

- 一种垃圾焚烧烟气近零排放处理系统