固砂剂及其制备方法与应用

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及采油工程领域中油井化学防砂技术领域,尤其涉及一种固砂剂及其制备方法与应用。

背景技术

辽河油田稠油产量大、出砂问题普遍严重。油井出砂后一般采用高温人工井壁、高温压裂防砂或井筒内筛管防砂等方法进行处理,这些方法施工复杂、措施费用高。以往应用的耐高温树脂固砂剂主要是由酚醛树脂改性制成,由于树脂粘度大、浓度高、不易分散溶液,直接泵入地层固砂效果并不理想,需要采用复杂的施工工艺,例如采用乙醇作为树脂的稀释剂和携带液、或者采用复杂助剂复配(如添加分散剂、互溶剂、固化剂、破乳剂、偶联剂等等),不但提高了固砂成本,也有易燃易爆的危险。

发明内容

为了解决上述问题,本发明的目的在于提供一种固砂剂及其制备方法与应用,该固砂剂以无机颗粒作为携带树脂的载体,使树脂能够均匀分散于水中、利于泵送,成本低、胶结强度高、耐温性能好。

为了达到上述目的,本发明提供了一种固砂剂,其包括无机颗粒、酚醛树脂和有机硅树脂,其中,所述固砂剂以无机颗粒为核,所述酚醛树脂包覆于所述无机颗粒的表面,所述有机硅树脂包覆于所述酚醛树脂的表面,所述无机颗粒的粒度为600-1000目,所述酚醛树脂、有机硅树脂、无机颗粒的质量比为0.3-0.6:0.1-0.4:1。

在本发明的具体实施方案中,上述固砂剂是通过将酚醛树脂、有机硅树脂直接负载于无机颗粒表面形成,无需添加偶联剂等辅剂、成分简单;形成的固砂剂能够直接以清水泵送,无需采用乙醇等稀释剂和携带液输送,简化施工工艺,过程安全高效,节约成本。在一些具体实施方案中,所述固砂剂的粒度一般控制为600-1000目,以利于树脂喷涂、吸附,并利于现场泵送。

在上述固砂剂中,所述无机颗粒作为酚醛树脂与有机硅树脂的携带体,一方面能够使有机硅树脂及酚醛树脂均匀分散在水中、以便于固砂剂的泵送;另一方面,所述无机颗粒也可以为所述酚醛树脂和有机硅树脂提供固态支撑性,提高固砂效果。当固砂剂用量过多导致地层渗透率损失过高时,可通过泵入酸液溶解固砂剂中的无机颗粒的方式进行解堵。

在本发明的具体实施方案中,所述无机颗粒可以是表面具有多孔隙的颗粒,以便于吸收有机硅树脂和酚醛树脂,保证两种树脂在无机颗粒表面的涂覆量。

在本发明的具体实施方案中,所述无机颗粒一般采用能够被酸液溶解的颗粒,例如碳酸钙、二氧化硅等,用于溶解无机颗粒的酸液可以是盐酸、氢氟酸等。所述无机颗粒一般为密度低、抗强度低的粉末颗粒,粒度过高会导致无机颗粒过细、造成固砂剂的团聚;粒度过低导致无机颗粒过大、密度高、不利泵送,在具体实施方案中,所述无机颗粒的粒度控制在600-1000目。

在本发明的具体实施方案中,所述酚醛树脂和有机硅树脂依次包覆在无机颗粒表面,形成酚醛树脂层和有机硅树脂层。其中,所述酚醛树脂在所述无机颗粒表面的包覆厚度(即所述酚醛树脂层的厚度)一般控制为5-10μm,所述有机硅树脂在所述酚醛树脂表面的包覆厚度(即所述有机硅树脂层的厚度)一般控制为5-10μm。

在本发明的具体实施方案中,位于固砂剂外表面和次外表面的有机硅树脂和酚醛树脂与地层砂接触后能够在井内高温条件下胶结固化,从而起到固结地层游离砂的防砂作用,具体地,所述酚醛树脂可以采用219酚醛树脂等,所述有机硅树脂可以采用硅树脂或改性硅树脂等,其中,所述改性硅树脂可以包括有机硅改性聚酯树脂、有机硅改性环氧树脂、有机硅改性酚醛树脂。

在本发明的具体实施方案中,所述固砂剂中的有机硅树脂和酚醛树脂在180℃碳化后仍然能够保持一定达到胶结强度、即具有一定的耐高温能力。在一些具体实施方案中,所述固砂剂的耐受温度最高可以达到350℃的温度,例如可以耐受300-350℃的高温温度。此外,所述固化剂还具有耐高压的性质,其抗压强度最高可以达到5MPa。

在本发明的具体实施方案中,上述固砂剂表面的有机硅树脂和酚醛树脂可以与地层游离砂、地层粘土矿物、地层砂体间粘结和固化,起到固结地层游离砂的作用,因此所述固砂剂中可以不包含硅烷偶联剂等常用的附着力促进剂。

在本发明的具体实施方案中,所述酚醛树脂、有机硅树脂、无机颗粒的质量比为0.45:0.25:1。

本发明还提供了上述固砂剂的制备方法,包括:将酚醛树脂溶液喷涂于无机颗粒表面,第一次烘干、得中间产物,再将有机硅树脂溶液喷涂在中间产物的表面,第二次烘干,得到固砂剂。

在本发明的具体实施方案中,所述第一次烘干的温度一般控制为80℃-90℃,所述第一次烘干的时间一般控制为8h-10h。

在本发明的具体实施方案中,所述第二次烘干的温度一般控制为80℃-90℃,所述第二次烘干的时间一般控制为8h-10h。

在本发明的具体实施方案中,所述喷涂可以通过喷涂枪、压力喷壶等喷涂设备实现,在一些具体实施方案中,所述喷涂的具体过程可以为将酚醛树脂溶液(稀释后的)放入喷涂设备中,向混砂机中的无机颗粒表面喷涂,混砂机不断搅拌,直到喷涂量达到(酚醛树脂与无机颗粒的)质量比;然后将有机硅树脂溶液(稀释后的)放入喷涂设备中,向混砂机中的中间产物表面喷涂,混砂机不断搅拌,直到喷涂量达到(有机硅树脂与无机颗粒的)质量比。在一些具体实施方案中,上述酚醛树脂溶液的质量浓度一般为30%-60%。所述有机硅树脂溶液的质量浓度一般为10%-40%

在上述喷涂过程中,所述喷涂的温度一般控制为室温,所述喷涂的时间一般控制为达到质量比要求所需时长。

在本发明的具体实施方案中,所述酚醛树脂溶液的质量浓度一般控制为30-60%。

在本发明的具体实施方案中,所述有机硅树脂溶液的质量浓度一般控制为10-40%。

本发明进一步提供了上述固砂剂在300℃以上注蒸汽稠油井和/或火驱稠油井的固砂施工中的应用。所述固砂剂具有良好的耐高温性能,可适用于稠油井固砂施工,且泵送条件简单、采用单台700型水泥泵车以清水即可泵送、无需单独配送其他溶剂或固化剂。所述固砂剂泵送到井下后可以与地层游离砂有效固结,胶结强度高、且能够耐受300℃以上的高温、例如能够用于蒸汽温度为350-380℃的油田注蒸汽开发井的固砂施工。

在具体实施方案中,所述固砂剂的添加情况一般根据实际地层情况确定,为避免地层渗透率损失过大,所述固砂剂在每米油层中的用量一般控制为30-40Kg。

在具体实施方案中,一般是将水与固砂剂形成混合液泵入地层,其中,固砂剂在每立方米该混合液中的质量浓度可以是3%-10%。

在本发明的具体实施方案中,所述固砂剂能够固结地层游离砂层、降低油层出砂造成的油井停产检泵、对井下蒸汽区造成冷伤害的问题。当添加固砂剂后地层出现渗透率损失过高的情况时,可以通过泵入酸液的方式使固砂剂中的无机颗粒溶液,进而实现解堵、恢复地层渗透率,因此,所述固砂剂在固砂施工中造成的渗透率损失一般控制在14%以下(优选可达10%以下),避免固砂施工后油井液量大幅下降、产量降低。

本发明的有益效果在于:

本发明通过以无机颗粒作为树脂载体,形成能够直接以清水泵送的固砂剂。该固砂剂无需添加复杂辅剂、成分简单;也无需用乙醇作为稀释剂和携带液,简化了树脂固砂的泵送条件、降低固砂成本。上述固砂剂在应用于固砂施工中具有较高的胶结强度和防砂性能,并能够耐受300℃以上的高温条件,热稳定性好。

附图说明

图1为测试例1中固结后岩心在接受5MPa抗压强度后的照片。

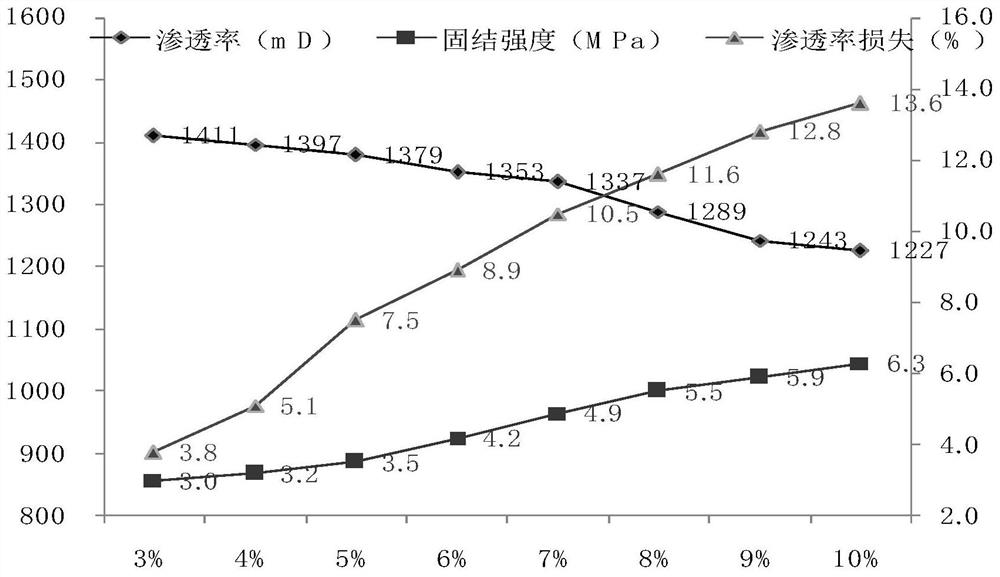

图2为测试例1中不同配液浓度条件下的固结强度、渗透率及渗透率损失。

具体实施方式

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

实施例1

本实施例提供了一种固砂剂的制备方法,该方法包括:

1、选择粒度为600-1000目的碳酸钙颗粒作为无机颗粒,在粉末混合机中将质量浓度为30-60%的酚醛树脂溶液(219酚醛树脂的溶液)通过喷涂枪喷涂到无机颗粒表面,喷涂过程中控制以下参数:室温条件下,混砂机转速稳定为60转/min。然后将喷涂后的无机颗粒在80℃-90℃烘干8-10h,得到中间产物。

2、在粉末混合机中,通过喷涂的方式向中间产物表面喷涂质量浓度为10-40%的有机硅树脂(所述有机硅树脂为有机硅改性聚酯树脂)溶液,喷涂过程中控制以下参数:室温条件下,混砂机转速为60转/min。将喷涂后的中间产物在80℃-90℃烘干8-10h,得到固砂剂,该固砂剂的粒度为600-1000目。

以上过程中,酚醛树脂、有机硅树脂、无机颗粒的质量比为0.45:0.25:1。

将上述制备的固砂剂用于曙光油田曙1-46-040井的固井施工,该井在固砂措施前周期生产142天,检泵2次,共产液1434.8吨,共产油242.4吨,日产油1.7吨。

向曙光油田曙1-46-040井以清水泵送固砂剂以相同施工条件进行固砂措施,措施后截止2021年4月9日,连续生产70.5天未检泵,共产油364.2吨,共产液1384.8吨,日产油5.2吨。由上述施工结果可知,本实施例的固砂剂能够有效防砂,提高产油量和产液量。

实施例2

本实施例提供了一种固砂剂的制备方法,该方法包括:

1、选择粒度为600-1000目的二氧化硅作为无机颗粒,在粉末混合机中将质量浓度为30-60%的酚醛树脂溶液(219酚醛树脂的溶液)通过喷涂枪喷涂到无机颗粒表面,喷涂过程中控制以下参数:室温条件,混砂剂转速稳定为60转/min。然后将喷涂后的无机颗粒在80℃-90℃烘干8-10h,得到中间产物。

2、在粉末混合机中,通过喷涂枪向中间产物表面喷涂质量浓度为10-40%的有机硅树脂(所述有机硅树脂为有机硅改性环氧树脂)溶液,喷涂过程中控制以下参数:室温条件下,混砂剂转速稳定为60转/min。将喷涂后的中间产物在80℃-90℃烘干8-10h,得到固砂剂,该固砂剂的粒度为600-1000目。

以上过程中,酚醛树脂、有机硅树脂、无机颗粒的质量比为0.45:0.25:1。

测试例1

本测试例对本发明提供的固砂剂与游离砂结合的胶结强度进行了测试,测试方法为选取某区块地层砂样品,按照岩心夹持器中的容量,将地层砂填入岩心夹持器中,向岩心夹持器中循环泵入热水(>90℃),泵入两个循环后,将实施例2的固砂剂按照地层砂重量的9%,放入水泵中搅拌均匀,循环泵入岩心夹持器,泵入后,继续泵入热水(>90℃),两个循环之后,将岩心管取出放入高温烤箱中,温度设定150℃。等待5-8h固化,取出岩心管,取出岩心,放入压力测试仪下,进行强度测试。图1为固结后岩心在接受5MPa抗压强度后的照片,图2为测试不同配液浓度条件下的固结强度、渗透率及渗透率损失。从图1可以看出,经过固砂剂固结后的岩心在接受5MPa抗压强度后,表面没有裂纹和脱落,证明本发明提供固砂剂具有较高的固结强度。

图2中的横坐标3%-10%代表每m3水和固砂剂的混合液中含有的固砂剂质量浓度,纵坐标代表将特定固砂剂浓度的混合液进行固砂施工产生的固结强度、渗透率及渗透率损失。从图2中可以看出,水和固砂剂形成的混合液中固砂剂优选质量浓度为7-8%,该浓度的固砂剂混合液泵入地层,吸附地层砂表面,将地层游离砂固结后在具有较高的抗压强度和固结强度的情况下,同时对渗透率的影响较低、固砂效果相比于其他浓度的固砂剂混合液更为均衡。

在本发明的固砂剂的应用过程中,当地层渗透率损失过高时可以通过泵入酸液溶解固砂剂的方式解堵。相比于常用的固砂剂,本发明提供的固砂剂更不易引起渗透率损失,并且在地层渗透率损失过高时也可以通过泵入酸液的方式解决这一问题。

- 一种重金属矿化物类温固树脂覆膜砂及其制备方法与应用

- 一种水性呋喃树脂固砂主剂及其制备方法和固砂剂

- 一种水性呋喃树脂固砂主剂及其制备方法和固砂剂