双掺杂硅基锂离子负极材料及其制备方法和应用

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及材料制备技术领域,尤其涉及一种双掺杂硅基锂离子负极材料及其制备方法和应用。

背景技术

随着新能源汽车的快速发展,业内对动力电池的性能提出了更高的要求。负极材料是锂离子电池技术最关键的材料之一。目前市售的石墨负极由于其低克容量已经到达了其技术瓶颈。而硅基材料是最有希望取代它的锂离子负极材料之一。拥有高达4200mAh/g比容量的硅基负极材料,且具有三维扩散通道的硅基负极材料逐渐显示出它高能量密度的优势。

非晶态的氧化亚硅是由5nm以下的硅团簇均匀分散于二氧化硅基质中组成的。较好的循环稳定性和高比容量(1200-1900mAh/g)使其成为可供选择的负极材料。强的硅氧键和循环中形成的锂硅酸盐、氧化锂对于体积膨胀的缓冲赋予其优异的循环性能。但是锂硅酸盐和氧化锂的形成也使氧化亚硅的首周不可逆容量较高,造成了锂离子电池的能量密度偏低。通过在氧化亚硅表面包覆碳材料、金属氧化物或复合材料可以提高导电性和首周库仑效率。

专利CN109286012A中,研究者通过采用溶胶凝胶法和碳热还原法,制备具有电化学活性氧化亚硅-碳/石墨烯材料,再通过旋转包覆和热处理,在氧化亚硅-碳材料表面制备分散的快离子导体硅酸锂,最终得到氧化亚硅-碳@硅酸锂/石墨烯材料。该工作中虽然同时增加了离子电导和电子电导,但是锂离子电池的克比容量较低,只有不到800mAh/g,较低的容量也表明了制备得到的氧化亚硅复合材料的质量较差。专利CN 107946568 A中,通过将硬碳浆料/石墨以及氧化亚硅颗粒进行复合,通过高温碳化,得到硬碳/石墨/氧化亚硅复合材料。该氧化亚硅复合材料兼具了硬碳和氧化亚硅的优点,但并没有表现出优异的倍率性能。

发明内容

本发明实施例提供了一种双掺杂硅基锂离子负极材料及其制备方法和应用,通过引入各掺杂材料的蒸气与基体材料气相混合得到掺杂均匀的硅氧复合材料,不但提高了材料的倍率性能,也减缓了材料体积膨胀效应,并且提高了首周循环效率。

第一方面,本发明实施例提供了一种双掺杂硅基锂离子负极材料的制备方法,包括:

以含氮气源或者高沸点含氮化合物为第一掺杂材料,以金属或金属复合相材料为第二掺杂材料,将所述第二掺杂材料与硅和/或二氧化硅按比例混合后处理为气体,再与所述第一掺杂材料的蒸气混合后沉积在衬底上得到硅氧复合材料;

将所述硅氧复合材料冷却至室温并出料破碎筛分;

将破碎筛分后的物料进行碳包覆,即得双掺杂硅基锂离子负极材料。

优选的,所述含氮气源具体包括:氮气、氨气、氧化亚氮或二甲胺中的一种或多种;

所述高沸点含氮化合物具体包括:碳酰胺或三聚氰胺;

所述金属或金属复合相材料具体包括:B、Al、Na、Mg、Ca、Ba、Ti、Mn、Fe、Co、Ni、Cu、Zn、Zr、Mo、Ge、Sn中的一种或多种的单质或合金或复合氧化物。

优选的,所述第一掺杂材料的蒸气通过对所述第一掺杂材料加热到25℃-800℃获得。

优选的,所述第一掺杂材料的质量占硅氧复合材料总质量的0.01%-3%;所述第二掺杂材料的质量占硅和二氧化硅总质量的2%-40%。

优选的,所述硅和二氧化硅的摩尔比为硅:二氧化硅=1:1。

优选的,所述衬底的温度为50-800℃。

优选的,所述碳包覆具体为:将破碎筛分后的物料置于回转炉重,在保护气氛下升温至800℃-1000℃,通入有机气源进行化学气相沉积,保温时间2-4小时,之后关闭有机气源降温;其中,所述有机气源具体包括:甲烷、乙炔、丙烯或丙烷中的一种或多种;所述碳包覆形成的碳被膜的质量占所述硅氧复合材料质量的1%-10%。

第二方面,本发明实施例提供了一种锂离子电池负极材料,包括第一方面所述的制备方法制备得到的双掺杂硅基锂离子负极材料。

第三方面,本发明实施例提供了一种锂电池极片,所述锂电池极片包括上述第二方面所述的锂离子电池负极材料。

第四方面,本发明实施例提供了一种锂电池,所述锂电池包括上述第三方面所述的锂电池极片。

本发明提供的双掺杂硅基锂离子负极材料的制备方法,引入的第一掺杂材料在高温作用下能够进行内部扩散,显著提高材料的倍率性能;引入的第二掺杂材料能和氧化亚硅材料形成硅氧复合体,消耗惰性物质二氧化硅,产生缓冲区域,减缓了体积膨胀效应并且提高了首周效率,同时增加循环稳定性。碳包覆处理能够进一步增加包覆完整度以及材料的电导率。

附图说明

下面通过附图和实施例,对本发明实施例的技术方案做进一步详细描述。

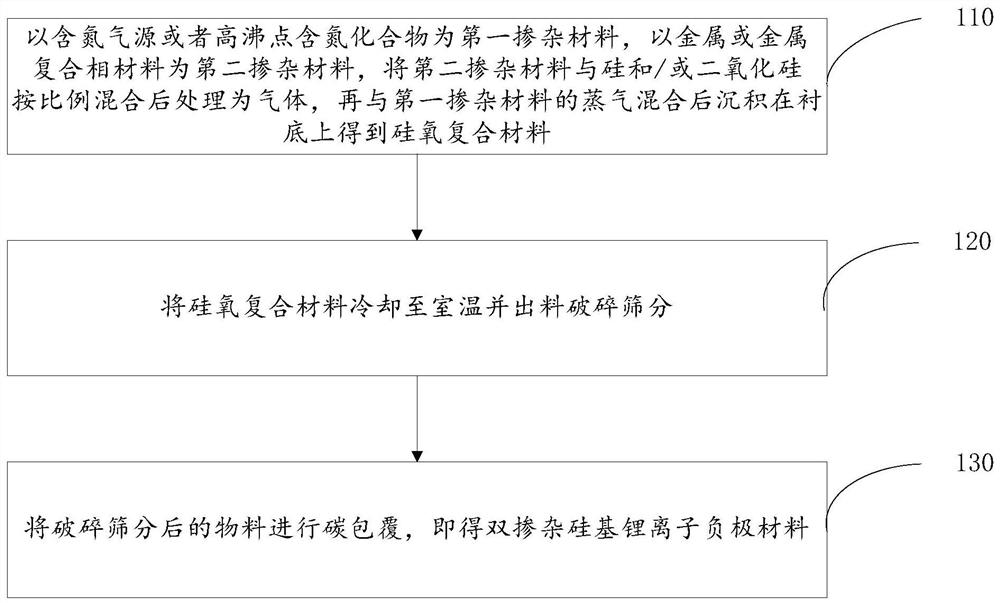

图1为本发明实施例的双掺杂硅基锂离子负极材料的制备方法流程图;

图2为本发明实施例1提供的掺杂硅基锂离子电池负极材料的扫描电镜图。

具体实施方式

下面通过附图和具体的实施例,对本发明进行进一步的说明,但应当理解为这些实施例仅仅是用于更详细说明之用,而不应理解为用以任何形式限制本发明,即并不意于限制本发明的保护范围。

本发明的双掺杂硅基锂离子负极材料的制备方法,其步骤如图1所示,包括:

步骤110,以含氮气源或者高沸点含氮化合物为第一掺杂材料,以金属或金属复合相材料为第二掺杂材料,将第二掺杂材料与硅和/或二氧化硅按比例混合后处理为气体,再与第一掺杂材料的蒸气混合后沉积在衬底上得到硅氧复合材料;

其中,第一掺杂材料的蒸气通过对所述第一掺杂材料加热到25℃-800℃获得。

第一掺杂材料中,含氮气源为在常温下为气态的含氮化合物,具体可以包括氮气、氨气、氧化亚氮或二甲胺中的一种或多种;高沸点含氮化合物为在常温下为液态或固态的含氮化合物,具体可以包括碳酰胺或三聚氰胺中的一种或多种。

第一掺杂材料的质量占硅氧复合材料总质量的0.01%-3%;第二掺杂材料的质量占硅和二氧化硅总质量的2%-40%。硅和二氧化硅的摩尔比优选为硅:二氧化硅=1:1。

金属或金属复合相材料具体包括:B、Al、Na、Mg、Ca、Ba、Ti、Mn、Fe、Co、Ni、Cu、Zn、Zr、Mo、Ge、Sn中的一种或多种的单质或合金或复合氧化物。

衬底为不锈钢、石墨或者氧化铝等用于蒸气沉积的载体,所述衬底的温度为50-800℃。

步骤120,将硅氧复合材料冷却至室温并出料破碎筛分;

步骤130,将破碎筛分后的物料进行碳包覆,即得双掺杂硅基锂离子负极材料。

碳包覆具体为:将破碎筛分后的物料置于回转炉重,在保护气氛下升温至800℃-1000℃,通入有机气源进行化学气相沉积,保温时间2-4小时,之后关闭有机气源降温;

其中,有机气源具体包括:甲烷、乙炔、丙烯或丙烷中的一种或多种;碳包覆形成的碳被膜的质量占硅氧复合材料质量的1%-10%。

以上制备方法,引入的第一掺杂材料在高温作用下能够进行内部扩散,显著提高材料的倍率性能;引入的第二掺杂材料能和氧化亚硅材料形成硅氧复合体,消耗惰性物质二氧化硅,产生缓冲区域,减缓了体积膨胀效应并且提高了首周效率,同时增加循环稳定性。碳包覆处理能够进一步增加包覆完整度以及材料的电导率。

本实施例制备方法制备得到的双掺杂硅基锂离子负极材料,可以用作锂离子电池负极材料,应用于锂电池极片及锂电池中。

为更好的理解本发明提供的技术方案,下述以多个具体实例分别说明应用本发明上述实施例提供的方法制备锂电池负极材料的具体过程,以及将其应用于锂电池的方法和电池特性。

实施例1

将1.4kg硅粉、3kg二氧化硅和220g金属镁混合均匀加热变为蒸气,同时将60g三聚氰胺加热到320℃变为蒸气,均匀混合后沉积到衬底上,衬底温度为500℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比1:1通入氩气和丙烷进行化学气相沉积,保温2小时关闭有机气源降温后即得掺杂硅基锂离子电池负极材料,所得材料中镁含量为4.7%,氮含量为0.87%,碳含量为3%。双掺杂硅基锂离子电池负极材料的扫描电镜图。

将所得掺杂硅基锂离子电池负极材料、导电添加剂炭黑、粘接剂1:1的纤维素酸钠和丁苯橡胶,按照质量比95%:2%:3%称量好。在室温下,放入打浆机中进行浆料制备。将制备好的浆料均匀涂布于铜箔上。50℃下在鼓风干燥箱中烘干2小时后,裁剪为8×8mm的极片,在真空干燥箱中100℃下抽真空烘干10个小时。将烘干后的极片随即转移入手套箱中备用用以装配电池。

模拟电池的装配是在含有高纯Ar气氛的手套箱内进行,用金属锂作为对电极,1摩尔的LiPF

实施例2

将2.8kg硅粉、6kg二氧化硅和5kg硅酸镁混合均匀加热变为蒸气,同时通入20g氮气,蒸气混合后沉积到衬底上,衬底温度为400℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至950℃,按体积比1:1通入氩气和丙烯进行化学气相沉积,保温4小时关闭有机气源自然降温后即得双掺杂硅基锂离子电池负极材料。

所得负极材料中镁含量为8.7%,氮含量为0.145%,碳含量为6%。

负极极片的制备过程和电池装配以及电池测试方法同实施例1。

实施例3

将2.8kg硅粉、6kg二氧化硅和704g金属镁混合均匀加热变为蒸气,同时将225g碳酰胺加热到400℃变为蒸气,蒸气混合后沉积到衬底上,衬底温度为500℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至800℃,按体积比1:2通入氩气和乙炔进行化学气相沉积,保温1小时关闭有机气源自然降温后即得双掺杂硅基锂离子电池负极材料。

所得负极材料中镁含量为7.4%,氮含量为1.2%,碳含量为3%。

负极极片的制备过程和电池装配以及电池测试方法同实施例1。

实施例4

将1.4kg硅粉、3kg二氧化硅和1.02kg氧化铝混合均匀加热变为蒸气,同时通入17g氨气,蒸气混合后沉积到衬底上,衬底温度为600℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至950℃,按体积比1:2通入氩气和混合气进行化学气相沉积,其中混合气是由体积比1:1的乙炔和丙烷组成,保温1小时关闭有机气源自然降温后即得双掺杂硅基锂离子电池负极材料。

所得负极材料中铝含量为10%,氮含量为0.25%,碳含量为3.5%。

负极极片的制备过程和电池装配以及电池测试方法同实施例1。

实施例5

将1.4kg硅粉、3kg二氧化硅和700g氧化硼混合均匀加热变为蒸气,同时将126g三聚氰胺加热到600℃变为蒸气,蒸气混合后沉积到衬底上,衬底温度为300℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比2:3通入氩气和混合气进行化学气相沉积,其中混合气是由体积比2:1的甲烷和丙烷组成,保温2小时关闭有机气源自然降温后即得双掺杂硅基锂离子电池负极材料。

所得负极材料中硼含量为4.5%,氮含量为1.65%,碳含量为8%。

负极极片的制备过程和电池装配以及电池测试方法同实施例1。

实施例6

将1.4kg硅粉、3kg二氧化硅和500g锡混合均匀加热变为蒸气,同时通入20g氮气,蒸气混合后沉积到衬底上,衬底温度为400℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比1:2通入氩气和混合气进行化学气相沉积,其中混合气是由体积比1:1的甲烷和丙烯组成,保温1小时关闭有机气源自然降温后即得双掺杂硅基锂离子电池负极材料。

所得负极材料中锡含量为10.2%,氮含量为0.41%,碳含量为3%。

负极极片的制备过程和电池装配以及电池测试方法同实施例1。

实施例7

将1.4kg硅粉、3kg二氧化硅和400g铜混合均匀加热变为蒸气,同时通入20g氮气,蒸气混合后沉积到衬底上,衬底温度为400℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至950℃,按体积比1:2通入氩气和混合气进行化学气相沉积,其中混合气是由体积比1:1的乙炔和丙烷组成,保温2小时关闭有机气源自然降温后即得双掺杂硅基锂离子电池负极材料。

所得负极材料中铜含量为8.3%,氮含量为0.41%,碳含量为4%。

负极极片的制备过程和电池装配以及电池测试方法同实施例1。

对比例1

本对比例提供了一种与实施例1对比的锂离子电池负极材料。

将1.4kg硅粉和3kg二氧化硅置于高温反应炉内加热变为蒸气,同时将60g三聚氰胺加热到320℃变为蒸气,蒸气混合后沉积到衬底上,衬底温度为500℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比1:1通入氩气和丙烷进行化学气相沉积,保温2小时关闭有机气源自然降温后即得双掺杂硅基锂离子电池负极材料。

所得负极材料中氮含量为0.9%,碳含量为3%。

负极极片的制备过程和电池装配以及电池测试方法同实施例1。

对比例2

对比例2提供了一种与实施例1对比的锂离子电池负极材料。

将1.4kg硅粉、3kg二氧化硅和220g金属镁混合均匀加热变为蒸气,蒸气混合后沉积到衬底上,衬底温度为500℃。出料破碎筛分。

将筛分后的2kg物料置于回转炉,在保护氩气气氛下升温至1000℃,按体积比1:1通入氩气和丙烷进行化学气相沉积,保温2小时关闭有机气源自然降温后即得双掺杂硅基锂离子电池负极材料。

所得负极材料中镁含量为5%,碳含量为3%。

负极极片的制备过程和电池装配以及电池测试方法同实施例1。

对以上实施例1-7以及对比例1-2中的负极材料分别进行初始效率、0.1C可逆容量,全电池循环保持率(与石墨配成450mAh/g使用)指标测试,结果列于表1中。

表1

由表1中数据可以看出,相同情况下,实施例1-7均采用采用双掺杂体系,首周循环效率明显提高。对比例1的材料中缺少金属复合相,首周效率低。虽然容量较高,但是在循环100圈和500圈后循环稳定性差,表明材料在缺少合金相产生的缓冲区域的情况下,长期循环保持率较低。对比例2没有掺杂氮元素,其倍率性能在高倍率情况下表现不佳。

本发明提供的双掺杂硅基锂离子负极材料的制备方法,所得材料具有更高的首周效率和更好的循环稳定性。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 锂离子二次电池负极硅-碳材料及其制备方法、锂离子二次电池负极材料和锂离子二次电池

- 一种锂离子电池硅基复合负极材料的制备方法及应用

- 一种锂离子电池硅基合金复合负极材料的制备方法

- 一种锂离子电池硅基负极材料及制备方法

- 硼掺杂软碳包覆硅基锂离子负极材料及其制备方法和应用

- 磷掺杂软碳包覆硅基锂离子负极材料及其制备方法和应用