一种采用电镀工艺金属化的P型Topcon背结电池及其制备方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于化学检测分析设备领域,尤其是涉及一种采用电镀工艺金属化的P型Topcon背结电池及其制备方法。

背景技术

P型Topcon背结太阳能电池相对于背面交叉接触的IBC电池和N型topcon电池,硅片薄、结构简单、成本低,同时又有优异的效率表现,很适应太阳能行业技术发展的方向。P型Topcon背结太阳能电池的主要的问题仍然是银浆的成本问题,另外相对于topcon电池正面的P型硅基底和金属的接触问题也是一个重要的难题。

目前行业内普遍采用的丝网印刷的方式,银浆和银铝浆的成本高是需要解决的一个问题,同时P型Topcon背结太阳能电池正面金属化使用现有丝网印刷工艺栅线宽度无法做到20um以下,高度无法做到18um以上。现有技术中通过电镀工艺来进行金属化来代替丝网印刷进行金属化,很容易在开槽时发生发射极损伤的问题,导致电池最终使用效果差甚至不能使用的情况发生。

发明内容

本发明要解决的问题是提供一种采用电镀工艺金属化的P型Topcon背结电池及其制备方法,有效的解决P型Topcon背结太阳能电池正面金属化使用现有丝网印刷工艺栅线宽度无法做到20um以下,高度无法做到18um以上的难题,以及解决P型Topcon背结太阳能电池银浆、银铝浆成本高的问题,同时能够避免电镀工艺激光开槽带来的发射极损伤问题。

为解决上述技术问题,本发明采用的技术方案是:一种采用电镀工艺金属化的P型Topcon背结电池,其特征在于,包括:P型晶体硅基体以及在所述P型晶体硅基体正面依次生长的p+高低结、氧化硅钝化层、氧化铝钝化层、SiNx减反射钝化层、第一金属层、第二金属层和第三金属层;所述P型晶体硅基体背面依次生长氧化硅遂穿层、多晶硅层、SiNx减反射钝化层、第一金属层、第二金属层和第三金属层。

优选地,所述P型晶体硅基体的正面开设有第一凹槽,其中,所述p+高低结、第一金属层、第二金属层和第三金属层依次生长在所述第一凹槽内。

优选地,所述P型晶体硅基体的背面开设有第二凹槽,其中,所述第一金属层、第二金属层和第三金属层依次生长在所述第二凹槽内。

一种制备权利要求1所述的一种采用电镀工艺金属化的P型Topcon背结电池的方法,其特征在于:

对所述P型晶体硅基体的表面做制绒处理;

在所述P型晶体硅基体的背表面生长一层所述氧化硅遂穿层,然后在所述氧化硅遂穿层上沉积一层非晶硅层并对其进行磷掺杂,随后进行退火,得到掺杂磷的所述多晶硅层;

去除所述P型晶体硅基体正表面以及边缘绕扩处的所述掺杂磷的多晶硅层,并在所述P型晶体硅基体正表面制备一层所述氧化硅钝化层;

在所述氧化硅钝化层上生长一层所述氧化铝钝化层,并在所述氧化铝钝化层和所述多晶硅层上沉积一层所述SiNx减反射钝化层;

对处理后的所述P型晶体硅基体的正背表面分别进行开槽,在正表面开设第一凹槽,背表面开设第二凹槽;

对所述第一凹槽进行硼扩散处理,并制备所述p+高低结,将其浸入活性剂中;

取出所述P型晶体硅基体,在所述第一凹槽和第二凹槽内部电镀第一金属层,得到电镀样品,将所述电镀样品送入高温炉中烧结;

烧结完成后进行清洗,在所述第一金属层上电镀所述第二金属层;

电镀完成后进行清洗,在所述第二金属层上电镀所述第三金属层,得到采用电镀工艺金属化的P型Topcon背结电池。

优选地,所述P型晶体硅基体的电阻率为0.5~5Ω·cm,厚度为80~200um。

优选地,在所述P型晶体硅基体的背表面生长一层所述氧化硅遂穿层的步骤中,所述氧化硅遂穿层的制作材料为二氧化硅,通过热氧化、HN03氧化或原子层沉积法在所述P型晶体硅基体的背表面生长所述氧化硅遂穿层,其中,所述氧化硅遂穿层的厚度为0.5-3nm。

优选地,沉积所述掺有磷的非晶硅层的过程中,采用磁控溅射法、LPCVD法或PECVD法在所述氧化硅遂穿层上沉积掺有磷的所述非晶硅层。

优选地,掺有磷的所述非晶硅层的沉积温度为250-650℃;掺有磷的所述非晶硅层的厚度为60-150nm。

优选地,在所述多晶硅层上沉积的所述SiN

优选地,对处理后的所述P型晶体硅基体的正背表面分别进行开槽的步骤中,所述第一凹槽开设至所述P型晶体硅基体的表面,所述第二凹槽开设至所述多晶硅层的表面,然后对所述第一凹槽和所述第二凹槽进行清洗,去除开槽时残留的杂质。

优选地,所述第一金属层为Ni金属层、Ti金属层或Cr金属层,厚度为0.1-5μm;将所述电镀样品送入惰性气体保护的高温炉中烧结,烧结温度为200-400℃;

所述第二金属层为Cu金属层,厚度为5-15μm;

所述第三金属层为Ag金属层,重量为3-5mg。

更优选地,所述第一金属层、第二金属层和第三金属层采用化学镀或光诱导电镀至所述第一凹槽和/或所述第二凹槽中;所述第一金属层、第二金属层和第三金属层的宽度为所述第一凹槽或第二凹槽宽度±3μm。

采用上述技术方案,P型Topcon背结太阳能电池采用电镀金属化工艺,由于正面没有PN结,背面外延多晶硅层的独特设计,避免电镀工艺激光开槽带来的发射极损伤问题,同时结合电镀工艺在硅基电池上低的接触电阻率,达到接触和钝化的完美结合。

优化光学设计,解决P型Topcon背结太阳能电池正面金属化使用现有丝网印刷工艺栅线宽度无法做到20um以下,高度无法做到18um以上的难题,同时利用电镀金属化方案替代丝网印刷方案,解决P型Topcon背结太阳能电池银浆、银铝浆成本高的问题。

附图说明

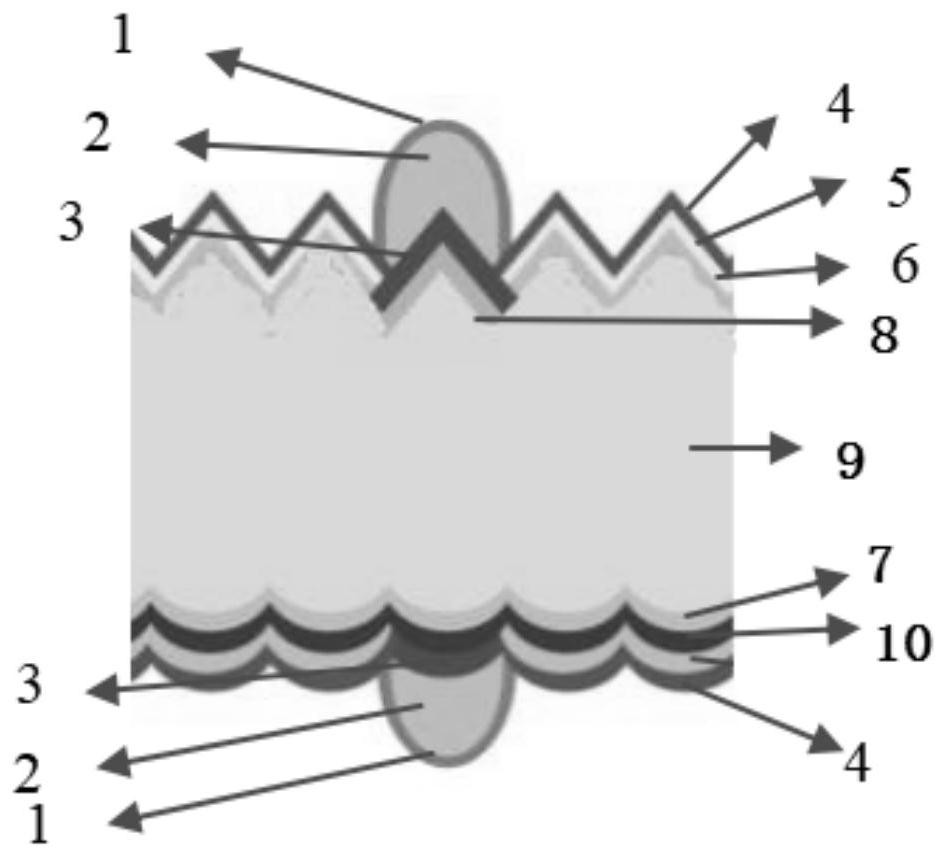

图1是本发明实施例一种采用电镀工艺金属化的P型Topcon背结电池结构示意图

图中:

1、第三金属层 2、第二金属层 3、第一金属层

4、SiN

7、氧化硅遂穿层 8、p+高低结 9、P型晶体硅基体

10、多晶硅层

具体实施方式

下面结合实施例和附图对本发明作进一步说明:

在本发明实施例的描述中,需要理解的是,术语“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1一种采用电镀工艺金属化的P型Topcon背结电池结构示意图所示,一种采用电镀工艺金属化的P型Topcon背结电池,其特征在于,包括:P型晶体硅基体9以及在P型晶体硅基体9正面依次生长的p+高低结8、氧化硅钝化层6、氧化铝钝化层5、SiNx减反射钝化层4、第一金属层3、第二金属层2和第三金属层1;P型晶体硅基体9背面依次生长氧化硅遂穿层7、多晶硅层10、SiNx减反射钝化层4、第一金属层3、第二金属层2和第三金属层1。

具体的,P型晶体硅基体9的正面开设有第一凹槽,其中,p+高低结8、第一金属层3、第二金属层2和第三金属层1依次生长在第一凹槽内,第一凹槽开设至P型晶体硅基体的表面,将第一凹槽内部的所有膜彻底去除,同时不破坏P型晶体硅基体的表面,再对其进行硼扩操作,得到p+高低结8。

P型晶体硅基体的背面开设有第二凹槽,其中,第一金属层3、第二金属层2和第三金属层1依次生长在第二凹槽内,第二凹槽开设至掺杂磷的多晶硅层10,同时不破坏多晶硅层10的表面,保证金属化的稳定进行。

太阳电池的电镀金属化工艺相比于行业普遍采用的丝网印刷的方式,能很好的解决银浆的成本问题,电镀工艺需要的激光开槽不会对P型Topcon背结太阳能电池的前发射极和后Poly钝化接触层造成损伤。

下面说明一种制备P型Topcon背结电池的方法,包括:

S1:选用电阻率为0.5~5Ω·cm,厚度为80~200um的P型晶体硅基体,对该P型晶体硅基体9的表面做制绒处理。

S2:在P型晶体硅基体9的背表面生长一层氧化硅遂穿层7,然后在氧化硅遂穿层7上沉积一层非晶硅层并对其进行磷掺杂,随后进行退火,得到掺杂磷的多晶硅层10;其中,

在P型晶体硅基体9的背表面生长一层氧化硅遂穿层7的步骤中,氧化硅遂穿层7的制作材料为二氧化硅,通过热氧化、HN03氧化或原子层沉积法在P型晶体硅基体9的背表面沉积氧化硅遂穿层7,氧化硅遂穿层7的厚度为0.5-3nm。

沉积掺有磷的非晶硅层的过程中,采用磁控溅射法、LPCVD法或PECVD法在氧化硅遂穿层7上沉积掺有磷的非晶硅层;掺有磷的非晶硅层的沉积温度为250-650℃;掺有磷的非晶硅层的厚度为60-150nm。

对非晶硅层进行退火,激活磷原子为替位杂质,或者磷扩散掺杂处理,得到掺有磷的多晶硅层10。

S3:去除P型晶体硅基体9正表面以及边缘绕扩处的掺杂磷的多晶硅层10,并采用湿法在P型晶体硅基体9正表面制备一层氧化硅钝化层6;

S4:在氧化硅钝化层6上生长一层氧化铝钝化层5,并在氧化铝钝化层5和多晶硅层10上沉积一层SiNx减反射钝化层4;其中,

在多晶硅层10上沉积的SiN

S5:对处理后的P型晶体硅基体9的正背表面采用激光分别进行开槽,在正表面按照设计好的图形开设第一凹槽,背表面按照设计好的图形开设第二凹槽,其中,

第一凹槽开设至P型晶体硅基体9的表面,且不破坏P型晶体硅基体9的表面;第二凹槽开设至多晶硅层10的表面,且不破坏多晶硅层10的表面,然后对第一凹槽和第二凹槽进行清洗,去除开槽时残留的杂质。

S6:对第一凹槽进行硼扩散处理,通过SE工序在第一凹槽中制备p+高低结8,制备完成后,将处理后的P型晶体硅基体9浸入活性剂中;

S7:取出P型晶体硅基体9,在第一凹槽和第二凹槽内部电镀第一金属层3,得到电镀样品,将电镀样品送入高温炉中烧结;第一金属层3为Ni金属层、Ti金属层或Cr金属层,厚度为0.1-5μm;将电镀样品送入惰性气体保护的高温炉中烧结,烧结温度为200-400℃,惰性气体可以为氮气或者氩气。

S8:烧结完成后进行清洗,在第一金属层3上电镀第二金属层2;其中,

第二金属层2为Cu金属层,厚度为5-15μm;

S9:电镀完成后进行清洗,在第二金属层2上电镀第三金属层1,其中,

第三金属层1为Ag金属层,重量为3-5mg;

第一金属层3、第二金属层2和第三金属层1采用化学镀或光诱导电镀至第一凹槽和/或第二凹槽中;第一金属层3、第二金属层2和第三金属层1的宽度为第一凹槽或第二凹槽宽度±3μm,得到采用电镀工艺金属化的P型Topcon背结电池。

本发明通过对P型Topcon背结太阳能电池片正背面激光开槽,然后电镀Ni、Cu、Ag的金属化方案,实现硅和Ni的半导体金属接触,电镀使得电池具有非常优秀的接触电阻率,接触电阻率可以达到0.5mΩ·cm

同时Ni层有效阻挡Cu金属在硅中的扩散,电池正表面金属复合在200~500fA/cm

本发明电镀Ni、Cu、Ag的方法替代传统丝网印刷Ag的方法,实现更好的电性能,得到24%以上的电池转换效率。

P型Topcon背结太阳能电池双面采用电镀的方法,用廉价的Cu金属代替Ag金属,大大降低了电池制造的非硅成本,使P型Topcon背结太阳能电池比PERC、n型Topcon等电池更有竞争力。

下面列举几个具体实施例:

实施例1

S1:选用电阻率为1Ω·cm,厚度为150um的P型晶体硅基体,对该P型晶体硅基体9的表面做制绒处理。

S2:将P型晶体硅基体9放入PEALD原位掺杂设备中,在P型晶体硅基体9的背表面生长一层厚度为1nm的氧化硅遂穿层7,然后在氧化硅遂穿层7上采用磁控溅射法沉积一层厚度为120nm的非晶硅层并对其进行磷掺杂,沉积温度为400℃,随后进行退火,退火温度为850℃,激活磷原子为替位杂质,或者磷扩散掺杂处理,得到掺有磷的多晶硅层10,退火后薄层电阻为200Ω/sqr。

S3:去除P型晶体硅基体9正表面以及边缘绕扩处的掺杂磷的多晶硅层10,并采用湿法在P型晶体硅基体9正表面制备一层厚度为1nm的氧化硅钝化层6;

S4:在氧化硅钝化层6上进行ALD沉积一层厚度为1nm的氧化铝钝化层5,并在氧化铝钝化层5和多晶硅层10上沉积一层SiNx减反射钝化层4;其中,

在多晶硅层10上沉积的SiN

S5:对处理后的P型晶体硅基体9的正背表面采用激光分别进行开槽,在正表面按照设计好的图形开设第一凹槽,背表面按照设计好的图形开设第二凹槽,其中,第一凹槽和第二凹槽的宽度均为15μm,

第一凹槽开设至P型晶体硅基体9的表面,且不破坏P型晶体硅基体9的表面;第二凹槽开设至多晶硅层10的表面,且不破坏多晶硅层10的表面,然后对第一凹槽和第二凹槽进行清洗,去除开槽时残留的杂质。

S6:对第一凹槽进行硼扩散处理,通过SE工序在第一凹槽中制备p+高低结8,制备完成后,将处理后的P型晶体硅基体9浸入活性剂中;

S7:取出P型晶体硅基体9,在第一凹槽和第二凹槽内部电镀第一金属层3,得到电镀样品,将电镀样品送入高温炉中烧结;第一金属层3为Ni金属层,厚度为0.5μm;将电镀样品送入惰性气体保护的高温炉中烧结,烧结温度为300℃,惰性气体为氮气。

S8:烧结完成后进行清洗,在第一金属层3上电镀第二金属层2;其中,

第二金属层2为Cu金属层,厚度为15μm;

S9:电镀完成后进行清洗,在第二金属层2上电镀第三金属层1,其中,

第三金属层1为Ag金属层,重量为4mg,厚度为1μm。

第一金属层3、第二金属层2和第三金属层1采用化学镀或光诱导电镀至第一凹槽和/或第二凹槽中;第一金属层3、第二金属层2和第三金属层1的宽度为18μm,得到采用电镀工艺金属化的P型Topcon背结电池。

实施例2

S1:选用电阻率为0.5Ω·cm,厚度为80um的P型晶体硅基体,对该P型晶体硅基体9的表面做制绒处理。

S2:将P型晶体硅基体9放入PEALD原位掺杂设备中,在P型晶体硅基体9的背表面生长一层厚度为0.5nm的氧化硅遂穿层7,然后在氧化硅遂穿层7上采用磁控溅射法沉积一层厚度为60nm的非晶硅层并对其进行磷掺杂,沉积温度为550℃,随后进行退火,退火温度为850℃,激活磷原子为替位杂质,或者磷扩散掺杂处理,得到掺有磷的多晶硅层10,退火后薄层电阻为200Ω/sqr。

对非晶硅层进行退火,激活磷原子为替位杂质,或者磷扩散掺杂处理,得到掺有磷的多晶硅层10。

S3:去除P型晶体硅基体9正表面以及边缘绕扩处的掺杂磷的多晶硅层10,并采用湿法在P型晶体硅基体9正表面制备一层厚度为1nm的氧化硅钝化层6;

S4:在氧化硅钝化层6上生长一层氧化铝钝化层5,并在氧化铝钝化层5和多晶硅层10上沉积一层SiNx减反射钝化层4;其中,

在多晶硅层10上沉积的SiN

S5:对处理后的P型晶体硅基体9的正背表面采用激光分别进行开槽,在正表面按照设计好的图形开设第一凹槽,背表面按照设计好的图形开设第二凹槽,其中,第一凹槽和第二凹槽的宽度为15μm,

第一凹槽开设至P型晶体硅基体9的表面,且不破坏P型晶体硅基体9的表面;第二凹槽开设至多晶硅层10的表面,且不破坏多晶硅层10的表面,然后对第一凹槽和第二凹槽进行清洗,去除开槽时残留的杂质。

S6:对第一凹槽进行硼扩散处理,通过SE工序在第一凹槽中制备p+高低结8,制备完成后,将处理后的P型晶体硅基体9浸入活性剂中;

S7:取出P型晶体硅基体9,在第一凹槽和第二凹槽内部电镀第一金属层3,得到电镀样品,将电镀样品送入高温炉中烧结;第一金属层3为Ni金属层,厚度为0.1μm;将电镀样品送入惰性气体保护的高温炉中烧结,烧结温度为200℃,惰性气体为者氩气。

S8:烧结完成后进行清洗,在第一金属层3上电镀第二金属层2;其中,

第二金属层2为Cu金属层,厚度为5μm;

S9:电镀完成后进行清洗,在第二金属层2上电镀第三金属层1,其中,

第三金属层1为Ag金属层,重量为4mg,厚度为1μm,

第一金属层3、第二金属层2和第三金属层1采用化学镀或光诱导电镀至第一凹槽和/或第二凹槽中;第一金属层3、第二金属层2和第三金属层1的宽度为12μm,得到采用电镀工艺金属化的P型Topcon背结电池。

实施例3

S1:选用电阻率为5Ω·cm,厚度为200um的P型晶体硅基体,对该P型晶体硅基体9的表面做制绒处理。

S2:将P型晶体硅基体9放入PEALD原位掺杂设备中,在P型晶体硅基体9的背表面生长一层厚度为3nm的氧化硅遂穿层7,然后在氧化硅遂穿层7上采用磁控溅射法沉积一层厚度为150nm的非晶硅层并对其进行磷掺杂,沉积温度为650℃,随后进行退火,退火温度为850℃,激活磷原子为替位杂质,或者磷扩散掺杂处理,得到掺有磷的多晶硅层10,退火后薄层电阻为200Ω/sqr。

对非晶硅层进行退火,激活磷原子为替位杂质,或者磷扩散掺杂处理,得到掺有磷的多晶硅层10。

S3:去除P型晶体硅基体9正表面以及边缘绕扩处的掺杂磷的多晶硅层10,并采用湿法在P型晶体硅基体9正表面制备一层厚度为1nm的氧化硅钝化层6;

S4:在氧化硅钝化层6上生长一层氧化铝钝化层5,并在氧化铝钝化层5和多晶硅层10上沉积一层SiNx减反射钝化层4;其中,

在多晶硅层10上沉积的SiN

S5:对处理后的P型晶体硅基体9的正背表面采用激光分别进行开槽,在正表面按照设计好的图形开设第一凹槽,背表面按照设计好的图形开设第二凹槽,其中,第一凹槽和第二凹槽的宽度为15μm,

第一凹槽开设至P型晶体硅基体9的表面,且不破坏P型晶体硅基体9的表面;第二凹槽开设至多晶硅层10的表面,且不破坏多晶硅层10的表面,然后对第一凹槽和第二凹槽进行清洗,去除开槽时残留的杂质。

S6:对第一凹槽进行硼扩散处理,通过SE工序在第一凹槽中制备p+高低结8,制备完成后,将处理后的P型晶体硅基体9浸入活性剂中;

S7:取出P型晶体硅基体9,在第一凹槽和第二凹槽内部电镀第一金属层3,得到电镀样品,将电镀样品送入高温炉中烧结;第一金属层3为Cr金属层,厚度为5μm;将电镀样品送入惰性气体保护的高温炉中烧结,烧结温度为400℃,惰性气体为者氩气。

S8:烧结完成后进行清洗,在第一金属层3上电镀第二金属层2;其中,

第二金属层2为Cu金属层,厚度为15μm;

S9:电镀完成后进行清洗,在第二金属层2上电镀第三金属层1,其中,

第三金属层1为Ag金属层,重量为4mg,厚度为1μm,

第一金属层3、第二金属层2和第三金属层1采用化学镀或光诱导电镀至第一凹槽和/或第二凹槽中;第一金属层3、第二金属层2和第三金属层1的宽度为15μm,得到采用电镀工艺金属化的P型Topcon背结电池。

以上对本发明的多个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种叉指型背接触异质结太阳电池制备方法

- 一种用于非掺杂异质n型单抛硅太阳电池的纳米双金属层背接触及其制备方法和应用

- 一种碱性石墨烯锌铁合金电镀液、制备方法及电镀工艺

- 一种采用连续本体法制备电镀ABS树脂的方法

- 一种采用电镀工艺金属化的新型Topcon电池制备方法

- 一种背结太阳能电池的制备方法以及背结太阳能电池