一种环状酯类物质分离提纯系统及其应用

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及化工技术领域,具体涉及一种环状酯类物质分离提纯系统及其应用。

背景技术

环状酯类(例如丙交酯、乙交酯等)可作为制备可降解材料(例如聚丙交酯、聚乙交酯等)的单体,为此,有关环状酯类的制备工艺越来越受到广泛关注。通常情况下,在制备环状酯类的工艺步骤中,需要对粗制的环状酯类(例如,粗乙交酯、粗丙交酯等)进行分离提纯,以除去其中的杂质,再用于后续的精制提纯工艺。目前,针对环状酯类物质的分离提纯,通常需要进行诸如洗涤、过滤、干燥等步骤,以除去其中的杂质。

然而,为了实现上述步骤,通常需要联合使用例如洗涤釜/洗涤罐、真空离心机、干燥机/干燥釜等多套工艺装置,这些装置之间通常需要布设输送泵、风机等附属设备及其相配套的管线、管件、阀门等,工艺流程长、冗余操作繁多,易发生溶剂泄露,存在较大的安全隐患。另外,这些装置本身体积庞大、占地面积大、能耗较高,且所使用的装置越多也就意味着装置故障率所带来的风险越大,难以保证工艺生产的长周期连续稳定运行。

发明内容

本发明的目的之一就是为了解决环状酯类物质分离提纯存在的上述问题而提供一种环状酯类物质分离提纯系统。

本发明的目的之二是提供该分离提纯系统的应用。

本发明的目的通过以下技术方案实现:

一种环状酯类物质分离提纯系统,包括:

对流喷射冷却单元,用于将熔融的环状酯类物料与液态的冷却介质相对喷射混合,以形成固液混合浆料;及

旋转式纯化处理单元,与所述对流喷射冷却单元相耦合,用于对所述固液混合浆料进行处理,得到精制的环状酯类物料。

所述处理包含过滤以及在过滤之后进行的至少一次洗涤和至少一次干燥。

进一步地,所述至少一次洗涤、至少一次干燥可根据实际需求进行任意组合,例如但不限于以下形式,在过滤之后,可先进行一次洗涤,再进行一次干燥;或者,在过滤之后,可先进行三次洗涤,再进行两次干燥;或者,在过滤之后,可先进行一次干燥,再进行一次洗涤,然后再进行一次干燥,再进行一次洗涤,最后再进行一次干燥等。

本系统将对流喷射冷却单元与旋转式纯化处理单元相耦合,在对流喷射冷却单元中利用冷却介质与熔融物料(即熔融的环状酯类物质)的相对喷射,使得热的熔融物料与冷的冷却介质相互对撞并混合在一起,熔融物料被迅速冷却,在搅拌作用下被打散成细小的颗粒状,与冷却介质形成固液混合浆料;

随后,固液混合浆料被输送至旋转式纯化处理单元中进行“一站式”纯化处理作业,实现连续式稳定生产,并对过滤的滤液、洗涤所用的洗涤液等进行回收再循环利用。

相比于现有常规的间歇式生产,该系统不仅减少了工艺设备的数量,节约生产用地,降低经济成本,还可有效缩短工艺操作流程,大大提高了工作效率,能耗低,可实现低碳化生产。

作为一种实施方案,所述对流喷射冷却单元包括冷却搅拌釜,所述冷却搅拌釜内设有分别用于喷射所述熔融的环状酯类物料的第一对流喷射机构以及用于喷射所述液态的冷却介质的第二对流喷射机构,所述第一对流喷射机构与第二对流喷射机构相对设置。

作为一种实施方案,所述第一对流喷射机构包括布设在冷却搅拌釜内壁上的环管,所述第二对流喷射机构包括布设在冷却搅拌釜内壁上且与第一对流喷射机构的环管相向设置的环管,每个环管上设有至少一个喷嘴。

作为一种实施方案,所述第一对流喷射机构中的环管上的喷嘴与所述第二对流喷射机构中的环管上的喷嘴一一对应且相向设置。

作为一种实施方案,所述喷嘴朝向冷却搅拌釜的中心轴线且向下倾斜设置,所述喷嘴的喷射方向与所述冷却搅拌釜的中心轴线之间的夹角为30-60°。

作为一种实施方案,所述环管具有两个盲端,该两个盲端之间的管体上开设有进料口,所述喷嘴设置在两个盲端之间的管体上;

或者,所述环管具有一个进料口和一个盲端,所述喷嘴设置在进料口与盲端之间的管体上。

作为一种实施方案,所述对流喷射机构共设有一个或多个;

采用多个设置时,各对流喷射机构沿冷却搅拌釜的轴向平行且间隔开地布设在冷却搅拌釜中。

作为一种实施方案,所述第一对流喷射机构与物料供给机构连接,所述第二对流喷射机构与冷却介质供给机构连接。

作为一种实施方案,所述物料供给机构包括熔融搅拌釜,该熔融搅拌釜通过物料供给管线与所述第一对流喷射机构的进料口相连接;

所述冷却介质供给机构包括冷却介质储存罐,该冷却介质储存罐通过冷却介质供给管线与第二对流喷射机构的进料口相连接,所述冷却介质供给管线上还设有冷却器。

提供一种形式,所述熔融搅拌釜的外侧可设有加热套,用以对熔融搅拌釜进行加热以使熔融搅拌釜中的物料熔融。

作为一种实施方案,所述物料供给管线上设有熔体计量泵,并且所述冷却介质供给管线上设有液体计量泵。

作为一种实施方案,所述冷却搅拌釜的底部开设有出料口,该出料口通过浆料输送管线与旋转式纯化处理单元相连接。

提供一种形式,所述冷却搅拌釜的外侧可设有冷却夹套,向该冷却夹套中通入冷却介质以降低冷却搅拌釜内的温度,并使冷却搅拌釜内的温度保持在较低温度。

作为一种实施方案,所述出料口处设有电磁阀,并且所述出料口为呈漏斗状或喇叭状的出料口。

作为一种实施方案,所述浆料输送管线上还设有缓冲罐。

作为一种实施方案,所述旋转式纯化处理单元包括:

壳体;

转鼓,绕所述壳体的轴线可旋转地设置在所述壳体内,所述转鼓与所述壳体之间形成环形腔室;

多个密封件,沿所述壳体的周向间隔开地布设在所述壳体内壁,并沿所述壳体的轴向延伸布置,用于将所述环形腔室分割形成多个独立密封的腔区,所述多个独立密封的腔区被划分成多个处理区段;

多个隔腔室,布设在所述转鼓的表面,用于容纳待处理物料;

过滤构件,设置在每个隔腔室底部;

多个通流管,穿设在所述转鼓内腔中且与相应的隔腔室相连通;

所述多个处理区段包含过滤区段、沿所述转鼓的旋转方向设置于过滤区段下游且可任意组合的至少一个洗涤区段和至少一个干燥区段、以及出料冲洗区段。例如但不限于以下形式,以所述转鼓的旋转方向为基准,在过滤区段之后,可先设置一个洗涤区段,再设置一个干燥区段,最后设置出料冲洗区段;或者,在过滤区段之后,可先设置三个洗涤区段,再设置两个干燥区段,最后设置出料冲洗区段;或者,在过滤区段之后,可先设置一个干燥区段,再设置一个洗涤区段,然后再设置一个干燥区段,再设置一个洗涤区段,随后再设置一个干燥区段,最后设置出料冲洗区段等等。

作为一种实施方案,所述过滤区段设置浆料进料口,该浆料进料口通过浆料输送管线与所述对流喷射冷却单元的出料口相连接。

作为一种实施方案,所述洗涤区段的腔区中设有洗涤液进液口,该洗涤液进液口通过管线与外界的洗涤液储存罐相连接。

优选地,所述浆料进料口、洗涤液进液口可被设置在对应腔区的起始处或靠近起始处的位置。

优选地,所述密封件被构造成与所述转鼓相接触,并将所述环形腔室分隔成多个腔区,所述密封件适于将每个腔区相对于其它腔区进行密封。

作为一种实施方案,所述干燥区段采用加压式干燥区段或采用真空式干燥区段。

若采用加压式干燥区段,在干燥区段的腔区中设有干燥气进气口,该干燥气进气口通过管线(该管线上可设有加热器)与外界的干燥气源相连接,在工作状态下,来自外界干燥气源的干燥气(例如,惰性气体或经加热的惰性气体)经由干燥气进气口以一定的压力(例如,0.3-0.6MPa)被注入干燥区段的腔区中,并对该腔区中的待干燥物质进行干燥。

若采用真空式干燥区段,则无需在干燥区段的腔区中设置干燥气进气口,在工作状态下,可采用真空泵经由通流管对该腔区抽真空,以对该腔区中的待干燥物质进行抽真空干燥。

作为一种实施方案,所述过滤区段、洗涤区段以及干燥区段被设计成分别包含一个腔区或多个腔区。例如,所述过滤区段、洗涤区段以及干燥区段均可被设计成分别包含一个腔区,或者所述过滤区段、洗涤区段以及干燥区段均可被设计成分别包含两个腔区,再或者所述过滤区段可被设计成包含一个腔区,所述洗涤区段可被设计成包含三个腔区,所述干燥区段可被设计成包含两个腔区。

作为一种实施方案,所述隔腔室的长边沿转鼓的轴向布置,宽边沿转鼓的周向布置;

所述隔腔室的长边设有向隔腔室外侧突起和/或向隔腔室内侧突起的突出部,该突出部使得隔腔室沿转鼓周向的部分宽度或全部宽度具有渐变性。

这样以来,在工作状态下隔腔室在随转鼓旋转而进入新的腔区时,隔腔室相对于新的腔区是缓慢地打开(或开放),即在隔腔室进入新的腔区时,先是隔腔室的一小部分暴露于新的腔区,然后随着时间的推移,隔腔室的其余部分会逐渐暴露于新的腔区,这样可减小隔腔室在进入新的腔区时(例如由过滤区段的腔区进入洗涤区段的腔区)的压力波动,允许新的腔区内的流体能够更快地进入隔腔室中,可有效提高新的腔区的处理能力,另外,由于压力波动的减小,有利于防止隔腔室内过滤构件的侧向移动,降低对过滤构件的损害,有利于延长过滤构件的使用寿命。

作为一种实施方案,所述突出部为被设置在隔腔室的长边上的局部突出部,该局部突出部使得隔腔室沿转鼓周向的部分宽度具有渐变性;针对此类情况,所述突出部可以被设计为一个,其可被设置在隔腔室的长边的中间位置处;或者所述突出部可以被设计为多个,其可被集中地或相对分散地设置在隔腔室的长边。

或者,所述突出部为全部突出部,其自身形成为所述隔腔室的长边,该全部突出部使得隔腔室沿转鼓周向的全部宽度具有渐变性。

作为一种实施方案,所述突出部被构造成为弧形突出部,相邻两隔腔室的突出部之间设有加强筋。

作为一种实施方案,所述隔腔室的底部开设有通流孔,所述通流管共设有多个,各通流管的一端穿过所述转鼓的内腔与相对应的隔腔室底部的通流孔相连接,另一端则连接至位于所述转鼓内腔中且与所述转鼓固定连接的集束头;在工作状态下,所述通流管与转鼓和隔腔室一起旋转。

作为一种实施方案,所述集束头内部设有通腔,所述通腔与每个通流管相连通,并且所述通腔通过管线与外界回收罐相连通。

作为一种实施方案,所述过滤构件包括设置在所述隔腔室中的滤网以及铺设在所述滤网上的滤布。

优选地,所述滤网的材质可选自金属(例如不锈钢、铝合金等)或聚合物(例如,聚醚醚酮、聚四氟乙烯、聚偏二氯乙烯、聚氯乙烯、聚丙烯等)。在实际应用时,可根据所要过滤的物料的温度来选择合适的材质。

作为一种实施方案,所述出料冲洗区段的腔区设有排料口和冲洗口;

所述排料口处设有气动弹簧铲料机构;

所述冲洗口处沿平行于所述转鼓的轴线方向间隔开地设置有多个冲洗喷头,所述多个冲洗喷头分别与沿所述转鼓轴向上的多个隔腔室一一对应设置。

作为一种实施方案,所述气动弹簧铲料机构包括平行于所述转鼓的轴线设置的联动杆、与所述联动杆传动连接的驱动气缸、平行于所述联动杆并与所述联动杆固定连接的连杆、相互间隔开地布设在所述连杆上并与沿所述转鼓轴向上的多个隔腔室一一对应设置的铲刀构件、以及与所述联动杆相连接并与所述铲刀构件一一对应设置的缓冲弹簧。

作为一种实施方案,所述连杆通过肋板与联动杆固定连接。

作为一种实施方案,所述肋板共设有多个,分别与所述铲刀构件一一对应设置。

作为一种实施方案,所述铲刀构件包括顶部与所述连杆固定连接的支撑杆、以及设置在所述支撑杆底部的铲刀。

作为一种实施方案,所述密封件与转鼓相接触的一侧的长边沿所述壳体的轴向延伸布置,并且该长边的长度不小于所述转鼓的轴向长度。

作为一种实施方案,所述密封件与转鼓相接触的一侧的宽边的宽度不小于所述隔腔室沿转鼓周向的最大宽度。

在实际设计时,所述密封件被构造成以相对适宜的压力接触所述转鼓,以将相邻的两腔区彼此密封,但不会影响所述转鼓在工作状态下的正常旋转。

优选地,所述密封件可采用具有一定弹性或韧性的材料制成,例如但不限于橡胶、聚醚醚酮等材料。

作为一种实施方案,所述壳体中沿壳体的轴线设有转动轴,所述转鼓与转动轴固定连接,并通过转动轴可旋转地设置在所述壳体中。

作为一种实施方案,所述壳体的轴向两端与所述转动轴相连接的位置处设有机封,在所述机封的外周设有隔离罩,该隔离罩上开设有气孔,通过气孔向隔离罩中充入惰性气体,以使得隔离罩中的气压适当地高于所述壳体内部的压强,从而实现隔离罩的气封作用。

在旋转式纯化处理单元的壳体与转动轴相连接的位置处采用机封与隔离罩相结合的方式,可进一步防止壳体内部气流的外泄,可保障生产环境的安全性,并能有效防止因气流外泄而对外部其它设备等所造成的侵蚀,有利于提高装置的使用寿命。

一种环状酯类物质分离提纯系统的应用,该系统用于粗制环状酯类物质(例如,粗乙交酯、粗丙交酯等)的分离提纯,包括以下步骤:

步骤1):将待处理的粗制环状酯类物质加热熔融,然后通过所述对流喷射冷却单元(b)将熔融的粗制环状酯类物质与液态的冷却介质相对喷射混合,以形成固液混合浆料;

步骤2):将所述固液混合浆料输送至所述旋转式纯化处理单元(a)中,进行纯化处理,后经出料,即获得精制的环状酯类物料。

作为一种实施方案,待处理的粗制环状酯类物质的加热温度控制为70-150℃;

作为一种实施方案,所述冷却介质的温度不高于30℃,优选为不高于10℃,更优选为-50℃~10℃。

作为一种实施方案,所述冷却介质选自酯类溶剂、醇类溶剂、醚类溶剂、醇醚类溶剂或酮类溶剂中的至少一种。

优选地,所述酯类溶剂可选自乙酸甲酯、乙酸乙酯或乙酸丁酯中的一种或几种,所述醇类溶剂可选自C

作为一种实施方案,在工作状态下,单位时间内所述粗制环状酯类物质与冷却介质的喷射质量之比为1:2-20。

作为一种实施方案,在工作状态下,所述旋转式纯化处理单元以0.3-0.6MPa的压力将固液混合浆料输入,温度不高于60℃,优选为不高于30℃。

作为一种实施方案,在工作状态下,所述旋转式纯化处理单元的洗涤区段以0.3-0.6MPa的压力将洗涤液输入,所述洗涤液的用量为待洗涤滤饼质量的1.2-4倍。

作为一种实施方案,所述洗涤液可选自酯类溶剂、醇类溶剂、醚类溶剂、醇醚类溶剂或酮类溶剂中的至少一种。

优选地,所述酯类溶剂可选自乙酸甲酯、乙酸乙酯或乙酸丁酯中的一种或几种,所述醇类溶剂可选自C

与现有技术相比,本发明具有以下有益效果:

1)本系统将对流喷射冷却单元与旋转式纯化处理单元相耦合,在对流喷射冷却单元中利用冷却介质与熔融物料(即环状酯类物质)的相对喷射,使得热的熔融物料与冷的冷却介质相互对撞并混合在一起,原先的熔融物料被迅速冷却,并在搅拌桨的作用下而被打散成细小的颗粒状,与冷却介质形成固液混合浆料,随后将固液混合浆料输送至旋转式纯化处理单元中进行“一站式”纯化处理作业,可实现连续式稳定生产,并可对过滤的滤液、洗涤所用的洗涤液等进行回收再循环利用,相比于现有常规的间歇式生产,本系统不仅减少了工艺设备的数量,节约生产用地,降低经济成本,还可有效缩短工艺操作流程,大大提高了工作效率,能耗低,可实现低碳化生产;

2)本系统中对流喷射冷却单元所使用的冷却介质,不仅可对熔融物料(例如熔融的粗乙交酯)起到降温冷却的作用,还可作为良好的运输介质来输送物料,这不仅有利于减少热的熔融物料(例如熔融的粗乙交酯)在高温状态下的停留时间,有利于抑制或减轻环状酯(例如乙交酯)的自聚合程度,还能有效避免热的熔融物料在管道输送过程中因变质凝固而堵塞管道的现象发生,有利于保证生产的连续性;

3)本系统在对旋转式纯化处理单元的转鼓表面上隔腔室的结构设计中,使隔腔室的长边形成向隔腔室外侧突起和/或向隔腔室内侧突起的突出部,以使得隔腔室沿转鼓周向的部分宽度或全部宽度具有渐变性,这样以来,在工作状态下隔腔室在随转鼓旋转而进入新的腔区时,隔腔室相对于新的腔区是缓慢地打开(或开放),即在隔腔室进入新的腔区时,先是隔腔室的一小部分暴露于新的腔区,然后随着时间的推移,隔腔室的其余部分会逐渐暴露于新的腔区,这样可减小隔腔室在进入新的腔区时(例如由过滤区段的腔区进入洗涤区段的腔区)的压力波动,允许新的腔区内的流体能够更快地进入隔腔室中,可有效提高新的腔区的处理能力,另外,由于压力波动的减小,有利于防止隔腔室内过滤构件的侧向移动,降低对过滤构件的损害,有利于延长过滤构件的使用寿命;

4)本系统在旋转式纯化处理单元的壳体与转动轴相连接的位置处采用机封与隔离罩相结合的方式,可进一步防止壳体内部气流的外泄,可保障生产环境的安全性,并能有效防止因气流外泄而对外部其它设备等所造成的侵蚀,有利于提高装置的使用寿命。

附图说明

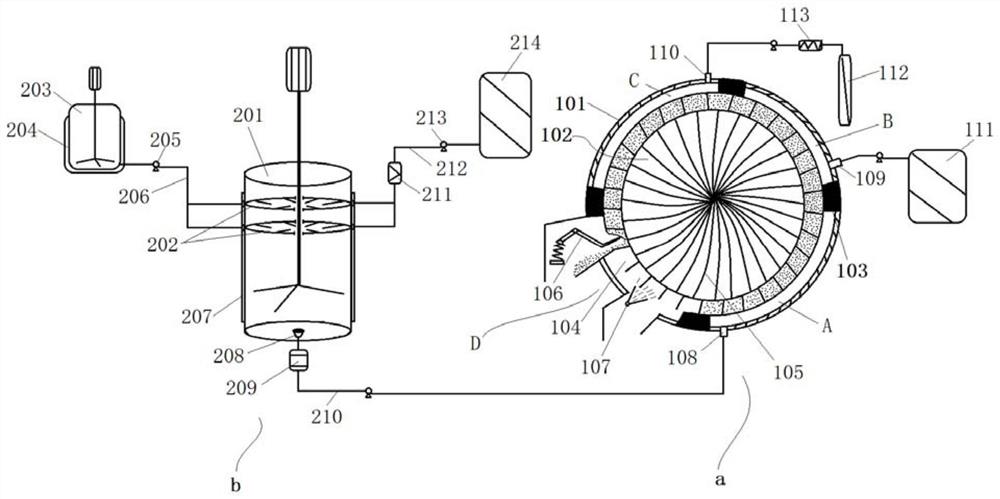

图1-1为实施例1分离提纯系统的结构示意图(干燥区段为加压式);

图1-2为实施例2分离提纯系统的结构示意图(干燥区段为加压式);

图2-1为实施例3分离提纯系统的结构示意图(干燥区段为真空式);

图2-2为实施例4分离提纯系统的结构示意图(干燥区段为真空式);

图2-3为实施例5分离提纯系统的结构示意图(干燥区段为真空式);

图3-1为具有两个盲端的环管示意图;

图3-2为具有一个盲端的环管示意图;

图4-1为具有单个局部外侧突出部的隔腔室具体示意图;

图4-2为具有多个局部外侧突出部的隔腔室具体示意图;

图4-3为具有全部外侧突出部的隔腔室具体示意图;

图4-4为具有全部内侧突出部的隔腔室具体示意图;

图4-5为设置有滤网的隔腔室示意图;

图5为真空式干燥区段的各隔腔室及通流管连接结构示意图;

图6为气动弹簧铲料机构的结构示意图;

图7为壳体与转动轴两端的连接结构示意图;

图中附图标记:

a-旋转式纯化处理单元;

b-对流喷射冷却单元;

A-过滤区段;B-洗涤区段;C-干燥区段;D-出料冲洗区段;

101-壳体;102-转鼓;103-密封件;104-隔腔室;105-通流管;106-气动弹簧铲料机构;107-冲洗喷头;108-浆料进料口;109-洗涤液进液口;110-干燥气进气口;111-洗涤液储存罐;112-干燥气源;113-加热器;114-气液缓冲罐;115-真空泵;116-排液阀;117-排液管;118-转动轴;119-机封;120-气孔;121-隔离罩;

1061-驱动气缸;1062-缓冲弹簧;1063-联动杆;1064-支撑杆;1065-铲刀;1066-连杆;1067-肋板;

201-冷却搅拌釜;202-对流喷射机构;203-熔融搅拌釜;204-加热套;205-熔体计量泵;206-物料供给管线;207-冷却夹套;208-出料口;209-缓冲罐;210-浆料输送管线;211-冷却器;212-冷却介质供给管线;213-液体计量泵;214-冷却介质储存罐;

2021-环管;2022-喷嘴;2023-盲端;2024-进料口;

1041-长边;1042-宽边;1043-突出部;1044-通流孔;1045-加强筋;1046-滤网。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

实施例1

如图1-1,一种环状酯类物质分离提纯系统,包括旋转式纯化处理单元a和对流喷射冷却单元b,其中,对流喷射冷却单元b用于将熔融的环状酯类物料与液态的冷却介质相对喷射混合,形成固液混合浆料;旋转式纯化处理单元a与对流喷射冷却单元b相耦合,用于对固液混合浆料进行纯化处理,以得到精制的环状酯类物料。

作为一种具体的实施方式,如图1-1,对流喷射冷却单元b包括冷却搅拌釜201,冷却搅拌釜201内设有对流喷射机构202,包括用于喷射熔融的环状酯类物料的第一对流喷射机构以及用于喷射液态的冷却介质的第二对流喷射机构,第一对流喷射机构与第二对流喷射机构相对设置。

作为一种具体的实施方式,第一对流喷射机构包括布设在冷却搅拌釜201内壁上的环管2021,第二对流喷射机构包括布设在冷却搅拌釜201内壁上且与第一对流喷射机构的环管2021相向设置的环管2021,每个环管2021上设有至少一个喷嘴2022,第一对流喷射机构中的环管2021上的喷嘴2022与第二对流喷射机构中的环管2021上的喷嘴2022一一对应且相向设置。

作为优选的实施方案,喷嘴2022朝向冷却搅拌釜201的中心轴线且向下倾斜设置,喷嘴2022的喷射方向与冷却搅拌釜201的中心轴线之间的夹角为30-60°。

如图3-1,作为一种实施方案,环管2021具有两个盲端2023,该两个盲端2023之间的管体上开设有进料口2024,喷嘴2022设置在两个盲端2023之间的管体上。

如图3-2,作为另一种实施方案,环管2021具有一个进料口2024和一个盲端2023,喷嘴2022设置在进料口2024与盲端2023之间的管体上。

第一对流喷射机构以及第二对流喷射机构可设有一对或多对,如本实施例设置了两对,沿冷却搅拌釜201的轴向平行且间隔开地布设在冷却搅拌釜201中。

本实施例中,如图1-1,第一对流喷射机构与物料供给机构连接,第二对流喷射机构与冷却介质供给机构连接。其中,物料供给机构包括熔融搅拌釜203,该熔融搅拌釜203通过物料供给管线206与第一对流喷射机构的进料口2024相连接。冷却介质供给机构包括冷却介质储存罐214,该冷却介质储存罐214通过冷却介质供给管线212与第二对流喷射机构的进料口2024相连接,冷却介质供给管线212上还设有冷却器211。

作为一种实施方案,熔融搅拌釜203的外侧可设有加热套204,用以对熔融搅拌釜203进行加热以使熔融搅拌釜203中的物料熔融,物料供给管线206上设有熔体计量泵205,并且冷却介质供给管线212上设有液体计量泵213。

作为一种实施方案,冷却搅拌釜201的底部开设有出料口208,该出料口208通过浆料输送管线210与旋转式纯化处理单元a相连接。

作为一种实施方案,冷却搅拌釜201的外侧可设有冷却夹套207,向该冷却夹套207中通入冷却介质以降低冷却搅拌釜201内的温度,并使冷却搅拌釜201内的温度保持在较低温度。

作为一种实施方案,出料口208处设有电磁阀,并且出料口208为呈漏斗状或喇叭状的出料口208,浆料输送管线210上还设有缓冲罐209。

作为一种具体的实施方式,如图1-1,旋转式纯化处理单元a包括壳体101、转鼓102、多个密封件103、多个隔腔室104、过滤构件以及多个通流管105。

其中,转鼓102绕壳体101的轴线可旋转地设置在壳体101内,转鼓102与壳体101之间形成环形腔室;多个密封件103沿壳体101的周向间隔开地布设在壳体101内壁,用于将环形腔室分割形成多个独立密封的腔区,多个腔区沿转鼓102的旋转方向被依次划分为:过滤区段A、洗涤区段B、干燥区段C以及出料冲洗区段D。过滤区段A、洗涤区段B以及干燥区段C被设计成分别包含一个腔区或多个腔区,本实施例过滤区段A、洗涤区段B以及干燥区段C被设计成分别包含一个腔区。

密封件103被构造成与转鼓102相接触,并将环形腔室分隔成多个腔区,密封件103适于将每个腔区相对于其它腔区进行密封。

作为一种实施方案,密封件103与转鼓102相接触的一侧的长边沿壳体101的轴向延伸布置,并且该长边的长度不小于转鼓102的轴向长度。

作为一种实施方案,密封件103与转鼓102相接触的一侧的宽边的宽度不小于隔腔室104沿转鼓102周向的最大宽度。

在实际设计时,密封件103被构造成以相对适宜的压力接触转鼓102,以将相邻的两腔区彼此密封,但不会影响转鼓102在工作状态下的正常旋转。

优选地,密封件103可采用具有一定弹性或韧性的材料制成,例如但不限于橡胶、聚醚醚酮等材料。

多个隔腔室104布设在转鼓102的表面,用于容纳待处理物料;过滤构件设置在每个隔腔室104底部;多个通流管105,穿设在转鼓102内腔中且与相应的隔腔室104相连通。

其中,过滤区段A设置浆料进料口108,该浆料进料口108通过浆料输送管线210与对流喷射冷却单元b的出料口208相连接;洗涤区段B的腔区中设有洗涤液进液口109,该洗涤液进液口109通过管线与外界的洗涤液储存罐111相连接。

作为优选的实施方式,浆料进料口108、洗涤液进液口109可被设置在对应腔区的起始处或靠近起始处的位置。

本实施例中,干燥区段C为加压式干燥区段,在干燥区段C的腔区中设有干燥气进气口110,该干燥气进气口110通过管线(该管线上可设有加热器113)与外界的干燥气源112相连接,在工作状态下,来自外界干燥气源112的干燥气(例如,惰性气体或经加热的惰性气体)经由干燥气进气口110以一定的压力(例如,0.3-0.6MPa)被注入干燥区段C的腔区中,并对该腔区中的待干燥物质进行干燥。

本实施例中,隔腔室104的长边1041沿转鼓102的轴向布置,宽边1042沿转鼓102的周向布置,隔腔室104的长边1041设有向隔腔室104外侧突起和/或向隔腔室104内侧突起的突出部1043,该突出部1043使得隔腔室104沿转鼓102周向的部分宽度或全部宽度具有渐变性,这样的设计优势在于,在工作状态下隔腔室在随转鼓旋转而进入新的腔区时,隔腔室相对于新的腔区是缓慢地打开(或开放),即在隔腔室进入新的腔区时,先是隔腔室的一小部分暴露于新的腔区,然后随着时间的推移,隔腔室的其余部分会逐渐暴露于新的腔区,这样可减小隔腔室在进入新的腔区时(例如由过滤区段的腔区进入洗涤区段的腔区)的压力波动,允许新的腔区内的流体能够更快地进入隔腔室中,可有效提高新的腔区的处理能力,另外,由于压力波动的减小,有利于防止隔腔室内过滤构件的侧向移动,降低对过滤构件的损害,有利于延长过滤构件的使用寿命。

本实施例中,隔腔室可被设计为如图4-1至4-4的多种形式,突出部1043为被设置在隔腔室104的长边1041上的局部突出部1043,该局部突出部1043使得隔腔室104沿转鼓102周向的部分宽度具有渐变性;针对此类情况,突出部1043可以被设计为一个,其可被设置在隔腔室104的长边1041的中间位置处(如图4-1);或者突出部1043可以被设计为多个(如图4-2),其可被集中地或相对分散地设置在隔腔室104的长边1041,或者突出部1043为全部突出部1043,其自身形成为隔腔室104的长边1041,该全部突出部1043使得隔腔室104沿转鼓102周向的全部宽度具有渐变性,突出部被构造成为弧形突出部,向隔腔室外侧突起(如图4-3),或向隔腔室内侧突起(如图4-4)。相邻两隔腔室104的突出部之间设有加强筋1045,以增加强度。

如图4-5,过滤构件包括设置在隔腔室104中的滤网1046以及铺设在滤网1046上的滤布。优选地,滤网1046的材质可选自金属例如不锈钢、铝合金等或聚合物例如,聚醚醚酮、聚四氟乙烯、聚偏二氯乙烯、聚氯乙烯、聚丙烯等。在实际应用时,可根据所要过滤的物料的温度来选择合适的材质。

此外,隔腔室104的底部开设有通流孔1044,通流管105的一端穿过转鼓102的内腔与相对应的隔腔室104底部的通流孔1044相连接,另一端则连接至位于转鼓102内腔中且与转鼓102固定连接的集束头。

本实施例中,出料冲洗区段D的腔区设有排料口和冲洗口,排料口处设有气动弹簧铲料机构106,冲洗口处沿平行于转鼓102的轴线方向间隔开地设置有多个冲洗喷头107,多个冲洗喷头107分别与沿转鼓102轴向上的多个隔腔室104一一对应设置。

如图6所示,气动弹簧铲料机构106包括平行于转鼓102的轴线设置的联动杆1063、与联动杆1063传动连接的驱动气缸1061、平行于联动杆1063并与联动杆1063固定连接的连杆1066、相互间隔开地布设在连杆1066上并与沿转鼓102轴向上的多个隔腔室104一一对应设置的铲刀1065构件、以及与联动杆1063相连接并与铲刀1065构件一一对应设置的缓冲弹簧1062,铲刀1065通过支撑杆1064安装在连杆1066上,连杆1066通过肋板1067与联动杆1063固定连接,肋板1067共设有多个,分别与铲刀1065构件一一对应设置,铲刀1065构件包括顶部与连杆1066固定连接的支撑杆1064、以及设置在支撑杆1064底部的铲刀1065。

作为一种实施方案,如图7,壳体101中沿壳体101的轴线设有转动轴118,转鼓102与转动轴118固定连接,并通过转动轴118可旋转地设置在壳体101中。壳体101的轴向两端与转动轴118相连接的位置处设有机封119,在机封119的外周设有隔离罩121,该隔离罩121上开设有气孔120,通过气孔120向隔离罩121中充入惰性气体,以使得隔离罩121中的气压适量高于壳体101内部的压强,从而实现隔离罩121的气封作用。

本系统的具体工作原理如下:

将待处理的物料加入熔融搅拌釜203中,加热使物料熔融,然后通过熔体计量泵205将熔融的物料输送至布设在冷却搅拌釜201中对流喷射机构202的一个环管2021中,于此同时,冷却介质储存罐214中的冷却介质在液体计量泵213的作用下经由冷却介质供给管线212上的冷却器211冷却后而被输送至对流喷射机构202的另一个环管2021中,对流喷射机构202将熔融的物料和冷却介质相向喷射,热的熔融物料与冷的冷却介质相互对撞并混合在一起,原先的熔融物料被迅速冷却,并在搅拌桨的作用下而被打散成颗粒状,与冷却介质形成固液混合浆料(其中的固相为小颗粒状固体)。

随后开启冷却搅拌釜201底部出料口处的电磁阀,将固液混合浆料经由浆料输送管线210输送至旋转式纯化处理单元(在工作状态下,转鼓102是旋转的),并经由浆料进料口108以一定的压力(例如,0.3-0.6MPa)被注入过滤区段A的腔区中,进入腔区的固液混合浆料会迅速填充满腔区中的各个隔腔室104,由于隔腔室104和通流管105之间、以及隔腔室104内过滤构件的两侧(沿转鼓102的周向方向)存在压差,填充进隔腔室104内的固液混合浆料中的液体被迫使穿过过滤构件,经由通流孔进入通流管中,并由通流管105排出,而固液混合浆料中的固体成分则以滤饼的形式被保留在过滤构件上。

随着转鼓102的旋转,负载有滤饼的隔腔室104进入洗涤区段B的腔区中,洗涤液经由洗涤液进液口109以一定的压力(例如,0.3-0.6MPa)被注入洗涤区段B的腔区中,并被分配到此时处于该腔区内的各个隔腔室104中,并对隔腔室104中过滤构件上的滤饼进行清洗,滤饼中的杂质被清洗掉,洗涤液携带杂质经由通流孔进入通流管105中,并由通流管105排出。

转鼓102继续旋转,负载有经洗涤后的滤饼的隔腔室104进入干燥区段C(以加压式干燥区段C为例)的腔区中,干燥气(例如,惰性气体或经加热的惰性气体)经由干燥气进气口以一定的压力(例如,0.3-0.6MPa)被注入干燥区段C的腔区中,并被分配到此时处于该腔区内的各个隔腔室104中,并对隔腔室104中过滤构件上的滤饼进行干燥,干燥气穿过滤饼并带出滤饼中的湿分,经由通流孔进入通流管105中,并由通流管105排出。

转鼓102继续旋转,负载有经干燥后的滤饼的隔腔室104进入出料冲洗区段D,在出料冲洗区段D的排料口处,在气动弹簧铲料机构106的扰动下,隔腔室104中的干燥滤饼发生破碎,从隔腔室104中滑落出来,并被收集起来,而随着转鼓102的继续旋转,隔腔室104被旋转至冲洗口,位于冲洗口处的冲洗喷头107将冲洗液(例如水)喷射至隔腔室104中,并对隔腔室104及其中的过滤构件进行冲洗,冲洗液经由通流孔进入通流管105中,并由通流管105排出;经冲洗后的隔腔室104,紧接着被旋转至过滤区段A的腔区中,进行下一次“过滤、洗涤、干燥”循环。

实施例2

本实施例相比实施例1,旋转式纯化处理单元的过滤区段A包括一个腔室,沿转鼓102的旋转方向依次设置在过滤区段A下游的洗涤区段B、干燥区段C以及出料冲洗区段D,其中,洗涤区段B包括三个腔室,干燥区段C包括两个腔室,如图1-2所示,其余与实施例1相同。

实施例3

本实施例相比实施例1,如图2-1所示,干燥区段C为真空式干燥区段,如图5所示,通流管105共设有多个,各通流管105的一端穿过转鼓102的内腔与相对应的隔腔室104底部的通流孔1044相连接,另一端穿过位于转鼓102内腔中且与转鼓102固定连接的集束头,并连接至气液缓冲罐114,气液缓冲罐114上设有抽气口,该抽气口通过管线与真空泵115相连接,并且气液缓冲罐114的底部设有排液阀116,并通过排液阀116与排液管117相连接。

在工作状态下,采用真空泵115经由通流管105对该腔区抽真空,以对该腔区中的待干燥物质进行抽真空干燥,其余与实施例1相同。

实施例4

本实施例相比实施例3,如图2-2,过滤区段A包括一个腔室,沿转鼓102的旋转方向依次设置在过滤区段A下游的洗涤区段B、干燥区段C以及出料冲洗区段D,其中,洗涤区段B包括三个腔室,干燥区段C包括两个腔室,其余与实施例3相同。

实施例5

本实施例相比实施例3,如图2-3,过滤区段A包括一个腔室,沿转鼓102的旋转方向依次设置在过滤区段A下游的第一干燥区段C、第一洗涤区段B、第二干燥区段C、第二洗涤区段B、第三干燥区段C以及出料冲洗区段D;其中,第一干燥区段C、第一洗涤区段B、第二干燥区段C、第二洗涤区段B、第三干燥区段C均分别包括一个腔室,其余与实施例3相同。

实施例6

将本发明分离提纯系统(其中,所采用的干燥区段为加压式干燥区段)应用于粗乙交酯的分离提纯,具体包括以下步骤:

步骤1):于熔融搅拌釜203中将粗乙交酯加热熔融,然后通过对流喷射机构202将熔融的粗乙交酯和液态的冷却介质相对喷射混合,以在冷却搅拌釜201中形成固液混合浆料;

步骤2):将固液混合浆料输送至旋转式纯化处理单元a中,进行纯化处理,后经出料即可。

本实施例具体工艺为:

熔融搅拌釜的加热温度控制为约96℃;

冷却介质的温度为约0℃。

冷却介质为乙酸乙酯和异丙醇按质量比为3:1混合而成。

单位时间内粗乙交酯与冷却介质的喷射质量之比为约1:10。

所得固液混合浆料的温度为约22℃。

以0.45MPa的压力将固液混合浆料输送进旋转式纯化处理单元的过滤区段。

以0.45MPa的压力将洗涤液输送进旋转式纯化处理单元的洗涤区段。

洗涤液采用正丁醇,洗涤液的用量为待洗涤滤饼质量的2倍。

以0.45MPa的压力将50℃的氮气作为干燥气输送进旋转式纯化处理单元的干燥区段。

实施例7

将本发明分离提纯系统(其中,所采用的干燥区段为加压式干燥区段)应用于粗丙交酯的分离提纯,具体包括以下步骤:

步骤1):于熔融搅拌釜203中将粗丙交酯加热熔融,然后通过对流喷射机构202将熔融的粗丙交酯和液态的冷却介质相对喷射混合,以在冷却搅拌釜201中形成固液混合浆料;

步骤2):将固液混合浆料输送至旋转式纯化处理单元a中,进行纯化处理,后经出料即可。

本实施例具体工艺为:

熔融搅拌釜的加热温度控制为约110℃;

冷却介质的温度为约-15℃。

冷却介质采用异丙醇。

单位时间内粗丙交酯与冷却介质的喷射质量之比为1:8。

固液混合浆料的温度为约10℃。

以0.5MPa的压力将固液混合浆料输送进旋转式纯化处理单元的过滤区段。

以0.5MPa的压力将洗涤液输送进旋转式纯化处理单元的洗涤区段。

洗涤液采用乙酸乙酯,洗涤液的用量为待洗涤滤饼质量的3倍。

以0.5MPa的压力将50℃的氮气作为干燥气输送进旋转式纯化处理单元的干燥区段。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 一种温压协同气体吸附分离提纯系统

- 一种马桑内酯类物质的提纯方法

- 一种膜分离与变压吸附提纯氢气的系统及提纯氢气的方法和应用