一种耐腐蚀性钕铁硼材料、其浆料及其制备方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及一种耐腐蚀性钕铁硼材料、其浆料及其制备方法,属于钕铁硼永磁材料技术领域。

背景技术

钕铁硼永磁是强磁性的永磁铁,近年来钕铁硼永磁材料的市场需求及产业规模正在迅速地发展,其应用领域涵盖了新能源汽车、风力发电、节能电梯、节能家电、自动化、智能消费电子等诸多行业。

钕铁硼永磁一般采用烧结的方式制备,烧结钕铁硼材料各相间存在较大的化学电位差,在湿度较大的环境下容易形成腐蚀电池,极易生锈,且此材料中的稀土价格昂贵且很脆,导致烧结钕铁硼材料较脆,在生产过程中容易磕边磕裂,导致稀土的损失,生产成本提高。目前防止磕边的方法主要通过在烧结钕铁硼材料后续加工过程中增加防护或者降低生产效率来避免磕边磕裂。常用的提高烧结钕铁硼材料耐腐蚀性的方法主要为增加镀层(含磷化、电镀、环氧等),其中电镀和环氧为长效防腐,但是存在一定的环保问题,电镀会产生含镍、铜、锌等废水,环氧会产生VOC。磷化为目前主流的短效防腐,但磷化也会产生含磷的废水。

公告号为CN103212714B的中国发明专利公开了一种制备钕铁硼材料的方法,其中提到将石墨烯粉体加入氢破碎后的初级碎粉中进行压制和烧结后制得添加石墨烯粉体得钕铁硼磁性材料,由于石墨烯本身强度超高,所以添加石墨烯粉体得钕铁硼磁性材料的抗压强度与韧性也会有相应提高。石墨烯是已知强度最高的材料之一,石墨烯是一种由sp&sp2杂化轨道组成的单层片状结构的平面薄膜材料,其本身特殊的二维晶体结构,使其具有不寻常的特性,和具有较高的导电率,断裂强度也可与碳纳米管相比拟,同时还具有很好的韧性,且可以弯曲,石墨烯的理论杨氏模量达1.0TPa,固有的拉伸强度为130GPa。石墨烯本质上还是碳元素,烧结钕铁硼材料中碳元素过高会导致矫顽力偏低,故烧结钕铁硼材料中碳元素不易过高。

若直接采用将氧化石墨烯添加配方中或者将石墨烯与磁粉混合等方法,能够将石墨烯附着于磁体晶粒表面提高耐腐蚀性,但不能实现与重稀土同步扩散到磁体的晶界中,从而达到进一步降低磁体的脆性的效果。

鉴于上述问题,故亟需提高烧结钕铁硼材料的耐腐蚀性并降低脆性。

发明内容

为改善烧结钕铁硼材料脆性较高且易腐蚀的问题,提供一种耐腐蚀性钕铁硼材料、其浆料及其制备方法。

本发明解决上述技术问题的技术方案如下:

本发明的目的之一在于提供一种耐腐蚀性钕铁硼材料,钕铁硼基材表面的晶界处有氧化石墨烯层。

钕铁硼基材通过以下组分的原料烧结而成:

R1:28%wt-33wt%;

T1:63wt%-70wt%;

B:0.94wt%-1.10wt%;

M1:0-3wt%;

其中,R1选自Nd或者Nd与Pr,La,Ce,Dy,Tb,Ho,Gd中的至少一种的混合物;

T1为Fe和/或Co;

M1为Cu、Ga、Zr、Ti、Nb中的至少一种。

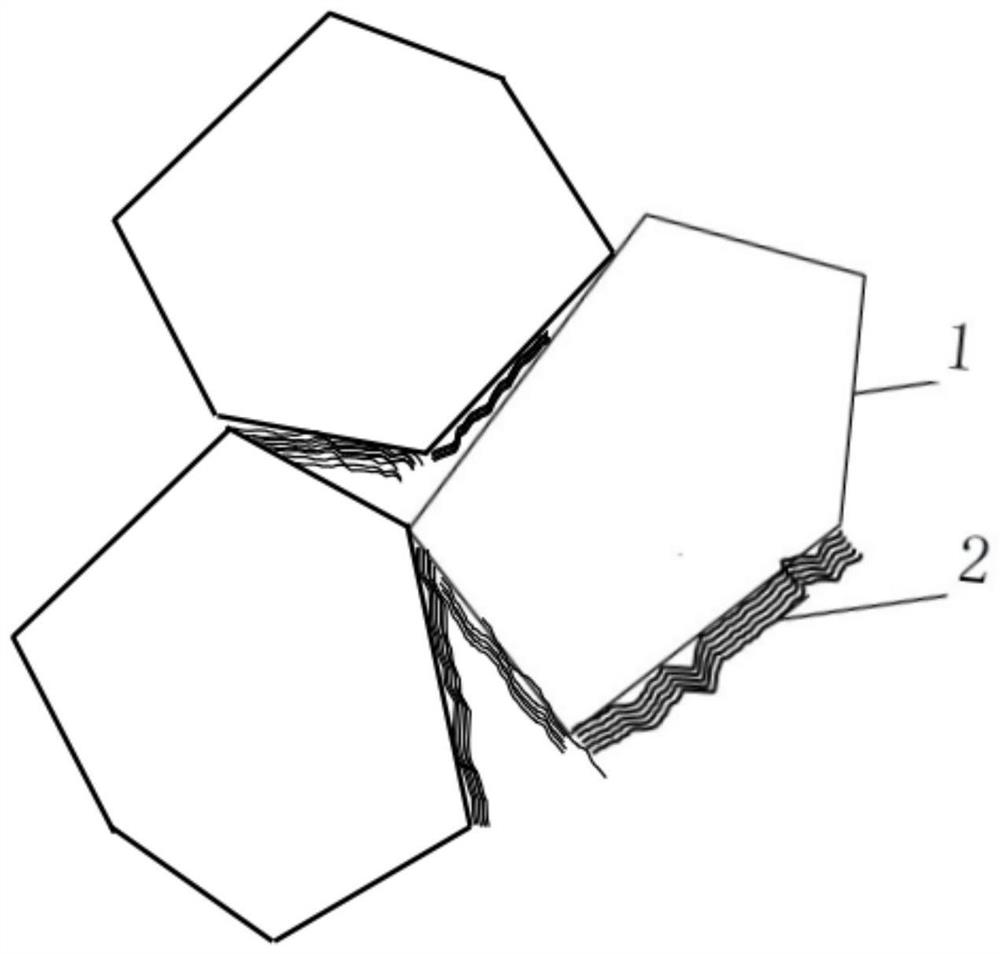

本发明所述钕铁硼基体表面是指:钕铁硼基体表面到中心200μm处,更优选,钕铁硼基体表面到中心100μm处,晶界相中含有富碳相,在钕铁硼基体的任一截面,富碳相占晶界相的20-80%,由具有二维结构的氧化石墨烯聚集在三维的烧结钕铁硼基材晶粒1的晶界上,形成富碳相,且此富碳相以二维片状结构的多层石墨烯2的形式存在(见图1);此富碳相在钕铁硼基体表面碳含量高,越靠近烧结钕铁硼基材中心富碳相的碳含量越低。此烧结钕铁硼材料并不是所有的二维结构的氧化石墨烯均聚集在三维钕铁硼材料的晶界上,其中一部分会以片状结构贴附在烧结钕铁硼材料表面上,从而进一步提高烧结钕铁硼材料的耐腐蚀性。

在上述技术方案的基础上,本发明还可以作出如下的改进:

进一步,所述钕铁硼基材表面到中心的碳含量具有浓度梯度,且从表面到中心的碳含量浓度逐步降低;所述钕铁硼基材表面碳含量比中心位置碳含量高7%及以上;所述钕铁硼基材表面到中心200μm位置处碳含量比中心位置高3%-7%,所述钕铁硼基材表面深度到中心2mm位置处碳含量比中心位置高0.1%-3%。

本发明的目的之二在于提供一种如上耐腐蚀性钕铁硼材料用浆料,包括石墨烯和有机溶剂。

进一步,所述石墨烯为氧化石墨烯,氧化石墨烯与有机溶剂的质量比例为1:2-20。

进一步,所述氧化石墨烯通过Hummer法制备。

进一步,上述耐腐蚀性钕铁硼材料用浆料的制备过程为:将氧化石墨烯与有机溶剂混合,经过超声分散,将氧化石墨烯溶于有机溶溶剂中,超声分散时间为60-300s,超声频率为25-28Hz,将氧化石墨烯与有机溶剂混合物经过10mi n以上时间的搅拌,达到充分混合,得到耐腐蚀性钕铁硼材料用浆料。

进一步,还包括重稀土金属粉末,所述重稀土金属粉末为Dy和/或Tb的纯金属、金属氧化物、氟化物或者氢化物。

进一步,上述耐腐蚀性钕铁硼材料用浆料的制备过程为:

①将氧化石墨烯与有机溶剂混合,经过超声分散,将氧化石墨烯溶于有机溶溶剂中,超声分散时间为60-300s,超声频率为25-28Hz,将氧化石墨烯与有机溶剂混合物经过10min以上时间的搅拌,达到充分混合,得到混合料A;

②将重稀土金属粉末,加入抗氧化剂和稀释剂混合,所述重稀土金属粉末的重量比为40-70%,抗氧化剂的重量比为15-30%,稀释剂的重量比为15-30%,搅拌1-4h至均匀,得到混合料B,将上述步骤①中得到的混合料A加入混合料B中,经过180min以上时间的搅拌,达到充分混合,得到含有氧化石墨烯、中金属粉末的耐腐蚀性钕铁硼材料用浆料。

进一步,所述混合料A的体积占混合料B的体积的5-15%。

进一步,所述抗氧化剂为甲苯、4-已基间苯二酚和二丁基羟基甲苯中的至少一种;所述稀释剂为乙醇、苯甲醇和丙酮中的至少一种。

本发明的目的之三在于提供一种如上所述的耐腐蚀性钕铁硼材料的制备方法,此方法为将氧化石墨烯浆料涂覆至烧结钕铁硼表面,通过渗透工艺,二维氧化石墨烯穿插到三维钕铁硼结构中。具体的,利用高温在扩散工艺过程中实现氧化石墨烯的还原,得到多层石墨烯,同时高温过程中,晶界上的富Nd相熔融为液相,渗透过程中利用晶界为液相,将还原的石墨烯渗透至三维钕铁硼结构中。因此,生成的多层石墨烯一部分会停留在三维钕铁硼的晶界上,一部分会渗入到产品表面上,从而得到耐腐蚀性钕铁硼材料,具体包括以下步骤:

(1)将所有组分混合后置于真空熔炼炉内熔融,冷却后进行浇铸,得到鳞片;

(2)将步骤(1)中得到的鳞片加工成磁粉;

(3)将步骤(2)中得到的磁粉通过成型、等静压及烧结工艺得到钕铁硼基材;

(4)步骤(3)中得到的烧结钕铁硼基材经过机械加工,得到钕铁硼磁体基材黑片。

(5)步骤(4)中的钕铁硼磁体基材黑片经过表面预处理去除表面的氧化层;

(6)将步骤(5)中去掉氧化层的钕铁硼磁体基材黑片进行涂覆,涂覆所用的涂覆料为:含有氧化石墨烯的浆料;将需要涂覆的产品置于在工装上,将涂覆料布置到磁体表面上,可通过机械方法如喷枪或人工涂抹等方式喷到产品上;

(7)将步骤(6)涂覆后的产品装入扩散炉进行扩散得到钕铁硼磁体扩散品。

(8)将步骤(7)得到的钕铁硼磁体扩散品经过切割加工至钕铁硼磁体成品。

进一步,所述步骤(2)中,通过氢爆和气流磨得到磁粉;

进一步,所述步骤(3)中,磁粉通过在磁场下压制成压坯,并经过等静压形成等静压坯;通过250℃-850℃保温脱气,再经过1020-1120℃高温保温烧结和400-600℃时效处理后,形成烧结钕铁硼基材。

进一步,所述步骤(4)中,经过超声除油、酸洗、水洗过程洗掉钕铁硼磁体基材黑片表面的氧化层。

进一步,所述步骤(6)中,抽至100Pa以下开始加热,扩散第一阶段温度为300-400℃,保温3-5h,扩散第二阶段温度为820-950℃,保温12-30h;时效处理温度为400-600℃,时间3-5h,得到钕铁硼磁体扩散品。

本发明的优点在于:采用含有氧化石墨烯与重稀土金属粉末的复合扩散源,一方面借助存在于钕铁硼基体表面晶界上的多层二维石墨烯的韧性,降低烧结钕铁硼材料的脆性,从而降低磕边磕裂比例,且重稀土粉末经烧结扩散,稀土金属扩散到磁体内,提高矫顽力等磁性能;另一方面,通过扩散工艺渗入到产品表面的多层二维石墨烯提高烧结钕铁硼永磁材料的耐腐蚀性。

附图说明

图1为本发明的钕铁硼材料表面晶界结构示意图。

附图标记记录如下:1、晶粒;2、多层石墨烯。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例1:

(1)将28%Nd,2%Co,1%B,0.55%Dy,0.2%Cu,0.2%Ga和余量的Fe等金属混合后,置于氩气气氛包围的真空熔炼炉内,在1480℃进行熔融,冷却至1380℃进行浇铸,得到鳞片。

(2)将步骤(1)中得到的鳞片通过氢爆炉对鳞片进行破碎得到氢爆粉,通过气流磨设备将氢爆粉进行研磨得到磁粉。

(3)将步骤(2)中得到的磁粉通过在磁场下压制成压坯,并经过等静压形成等静压坯;通过250℃-850℃保温脱气,再经过1060℃高温保温烧结和520℃时效处理后,形成烧结钕铁硼基材。

(4)将步骤(3)中得到的烧结钕铁硼基材经过多线切割和磨床的初步加工,得到钕铁硼磁体基材黑片。

(5)将步骤(4)中的钕铁硼磁体基材黑片,经过超声除油、酸洗、水洗过程洗掉钕铁硼磁体基材黑片表面的氧化层。

(6)将步骤(5)中去掉氧化层的钕铁硼磁体基材黑片进行涂覆,此涂覆所用的涂覆料为:含有5%氧化石墨烯的浆料,所述氧化石墨烯采用Hummer法制备。

其中,涂覆料的制备过程为:将氧化石墨烯与无水乙醇按照质量比1:19比例混合,经过超声分散,将氧化石墨烯溶于无水乙醇中,超声分散时间为120s,超声频率为25Hz,将氧化石墨烯与无水乙醇混合物经过15min的搅拌,达到充分混合,得到涂覆料。

将需要涂覆的产品置于在工装上,将涂覆料通过喷枪喷到产品上,涂覆层的厚度为200μm。

(7)将步骤(6)涂覆后的产品装入扩散炉,抽至100Pa以下开始加热,扩散第一阶段温度为380℃,保温3h,扩散第二阶段温度为870℃,保温12-15h;时效处理温度为520℃,时间3-4h,此时得到钕铁硼磁体扩散品。

(8)将步骤(7)得到的钕铁硼磁体扩散品经过切割加工至钕铁硼磁体成品(M1)。

实施例2:

(1)按照实施例1中的步骤(1)-(5)得到去掉氧化层的钕铁硼磁体基材黑片。

(2)将上述步骤(1)中去掉氧化层的钕铁硼磁体基材黑片进行涂覆,此涂覆所用的涂覆料为:含有20%氧化石墨烯的浆料,所述氧化石墨烯采用Hummer法制备。

其中,涂覆料的制备过程为:将氧化石墨烯与无水乙醇按照质量比1:4的比例混合,经过超声分散,将氧化石墨烯溶于无水乙醇中,超声分散时间为150s,超声频率为25Hz,将氧化石墨烯与无水乙醇混合物经过15min的搅拌,达到充分混合,得到涂覆料。

(3)将需要涂覆的产品置于在工装上,将涂覆料通过浸喷方式喷到产品上,涂覆层的厚度为200μm。

(4)将上述步骤(3)涂覆后的产品装入扩散炉,抽至100Pa以下开始加热,扩散第一阶段温度为380℃,保温3h,扩散第二阶段温度为870℃,保温10-12h;时效处理温度为520℃,时间3-4h,此时得到钕铁硼磁体扩散品。

(5)将钕铁硼磁体扩散品经过切割加工至钕铁硼磁体成品(M2)。

实施例3:

(1)按照实施例1中的步骤(1)-(5)得到去掉氧化层的钕铁硼磁体基材黑片。

(2)将上述步骤(1)中去掉氧化层的钕铁硼磁体基材黑片进行涂覆,此涂覆所用的涂覆料为:含有30%改性氧化石墨烯的浆料,所述氧化石墨烯采用Hummer法制备。

其中,涂覆料的制备过程为:将氧化石墨烯与无水乙醇按照质量比3:7的比例混合,经过超声分散,将氧化石墨烯溶于无水乙醇中,超声分散时间为180s,超声频率为25Hz,将氧化石墨烯与无水乙醇混合物经过15min的搅拌,达到充分混合,得到涂覆料。

(3)将需要涂覆的产品置于在工装上,将涂覆料通过浸喷方式喷到产品上,涂覆层的厚度为200μm。

(4)将上述步骤(3)涂覆后的产品装入扩散炉,抽至100Pa以下开始加热,扩散第一阶段温度为380℃,保温3h,扩散第二阶段温度为870℃,保温8-10h;时效处理温度为520℃,时间3-4h,此时得到钕铁硼磁体扩散品。

(5)将钕铁硼磁体扩散品经过切割加工至钕铁硼磁体成品(M3)。

实施例4:

(1)按照实施例1中的步骤(1)-(5)得到去掉氧化层的钕铁硼磁体基材黑片。

(2)将上述步骤(1)中去掉氧化层的钕铁硼磁体基材黑片进行涂覆,此涂覆所用的涂覆料为:含有50%改性氧化石墨烯的浆料,所述氧化石墨烯采用Hummer法制备。

其中,涂覆料的制备过程为:将Hummer法制备的改性氧化石墨烯与无水乙醇按照质量比1:1的比例混合,经过超声分散,将改性氧化石墨烯溶于无水乙醇中,超声分散时间为180s,超声频率为25Hz,将改性氧化石墨烯与无水乙醇混合物经过15min的搅拌,达到充分混合,得到涂覆料。

(3)将需要涂覆的产品置于在工装上,将涂覆料通过浸喷方式喷到产品上,涂覆层的厚度为200μm。

(4)将上述步骤(3)涂覆后的产品装入扩散炉,抽至100Pa以下开始加热,扩散第一阶段温度为380℃,保温3h,扩散第二阶段温度为870℃,保温7-8h;时效处理温度为520℃,时间3-4h,此时得到钕铁硼磁体扩散品。

(5)将钕铁硼磁体扩散品经过切割加工至钕铁硼磁体成品(M4)。

对比例1

(1)按照实施例1中的步骤(1)-(5)得到去掉氧化层的钕铁硼磁体基材黑片。

(2)将上述步骤(1)中去掉氧化层的钕铁硼磁体基材黑片经切割加工至钕铁硼磁体成品(M5)

对比例2

(1)按照实施例1中的步骤(1)-(5)得到去掉氧化层的钕铁硼磁体基材黑片。

(2)将上述步骤(1)中去掉氧化层的钕铁硼磁体基材黑片进行涂覆,此涂覆所用的涂覆料为:含有60%氧化石墨烯的浆料,所述氧化石墨烯采用Hummer法制备。

其中,涂覆料的制备过程为:将氧化石墨烯与无水乙醇按照质量比3:2的比例混合,经过超声分散,将氧化石墨烯溶于无水乙醇中,超声分散时间为180s,超声频率为25Hz,将氧化石墨烯与无水乙醇混合物经过15min的搅拌,达到充分混合,得到涂覆料。

(3)将需要涂覆的产品置于在工装上,将涂覆料通过浸喷方式喷到产品上,涂覆层的厚度为200μm。

(4)将上述步骤(3)涂覆后的产品装入扩散炉,抽至100Pa以下开始加热,扩散第一阶段温度为380℃,保温3h,扩散第二阶段温度为870℃,保温7-8h;时效处理温度为520℃,时间3-4h,此时得到钕铁硼磁体扩散品。

(5)将钕铁硼磁体扩散品经过切割加工至钕铁硼磁体成品(M6)。

针对上述实施例1-4和对比例1-2的钕铁硼磁体成品M1-M6进行湿热、磕边磕裂比例、磁性能分析。

检测方法如下:

湿热:采用湿热箱,测试条件为85%RH,85%℃,进行耐腐蚀性测试。

磕边磕裂比例:分别生产10000片产品,收集磕边磕裂数据,计算磕边磕裂产品所占比例。

磁性能:采用磁测仪测量磁性能。

数据如表1:

表1实施例1-4和对比例1-2的产品性能数据表

通过实施例1(M1)、实施例2(M2)、实施例3(M3)、实施例4(M4)与对比例1、2(M5、M6)的湿热(耐腐蚀性)和磕边磕裂比例数据对比,涂覆并扩散添加氧化石墨烯浆料的产品,耐腐蚀性明显优于不涂敷扩散氧化石墨烯浆料的产品,且磕边磕裂比例要明显低于不涂敷扩散氧化石墨烯浆料的产品。随着改性氧化石墨烯浆料中比例的增加,耐腐蚀性逐渐增加,且磕边磕裂比例逐渐降低。

但是当改性石墨烯浆料中的比例增加至50%以上时,耐腐蚀性和磕边磕裂比例未降低,但HCj和Hk均明显降低。针对实施例1-4和对比例1-2的钕铁硼磁体成品M1-M6进行微观结构分析,

检测方法如下:

碳含量:采用能谱仪,检测中心位置、距表面200μm、距表面2mm处的碳含量。

富碳相占比:采用扫描显微镜,观测距离表面200μm处微观晶界相结构。

数据如表2:

表2实施例1-4和对比例1-2的碳含量和富碳相占比

通过实施例1(M1)、实施例2(M2)、实施例3(M3)、实施例4(M4)与对比例1-2(M5、M6)的产品微观晶界结构的观察与分析,可以得知:碳含量从表面到中心呈现浓度梯度且逐渐降低,表面到中心200μm位置处碳含量比中心位置碳含量高3%-7%,所述钕铁硼基材表面到中心2mm位置处碳含量比中心位置高0.1%-3%。表面到中心200μm位置处的富碳相呈片状结构存在(图1)。虽然对比例2(M6)的富碳相比例虽然更高,但磁性能明显低于实施例1-4的产品。

本发明的实施例1-4的钕铁硼基体表面到中心200μm处,晶界相中含有富碳相,富碳相占比10%-60%。

实施例5:

(1)按照实施例1中的步骤(1)-(5)得到去掉氧化层的钕铁硼磁体基材黑片。

(2)将上述步骤(1)中去掉氧化层的钕铁硼磁体基材黑片进行涂覆,此涂覆所用的涂覆料为含有混合料A和混合料B的混合涂覆料,其中,混合料A为含有20%氧化石墨烯的浆料,混合料B为含有60%Dy的浆料。

其中,混合料A的制备过程为:将氧化石墨烯与无水乙醇按照质量比1:19的比例混合,经过超声分散,将氧化石墨烯溶于无水乙醇中,超声分散时间为120s,超声频率为25Hz。

其中,混合料B的制备过程为:将Dy金属粉末、4-已基间苯二酚、乙醇按照6:2:2比例混合,搅拌3h均匀,得到所述混合料B。

将混合料A添加到混合料B中,其中混合料A占混合料B的5%。经过180min以上时间的搅拌,达到充分混合,得到含有氧化石墨烯、Dy的浆料。

(3)将需要涂覆的产品置于在工装上,将涂覆料通过浸喷方式喷到产品上,涂覆层的厚度为200μm。

(4)将上述步骤(3)涂覆后的产品装入扩散炉,抽至100Pa以下开始加热,扩散第一阶段温度为380℃,保温3h,扩散第二阶段温度为870℃,保温12-15h;时效处理温度为520℃,时间3-4h,此时得到钕铁硼磁体扩散品。

(5)将钕铁硼磁体扩散品经过切割加工至钕铁硼磁体成品(M7)。

实施例6:

采用同实施例5的(1)-(5)相同的工艺步骤,差别仅在步骤(2)中的混合料A占混合料B的15%,得到钕铁硼磁体成品(M8)。

对比例3:

(1)将28%Nd,2%Co,1%B,0.55%Dy,0.2%Cu,0.2%Ga和余量的Fe等金属混合后,置于氩气气氛包围的真空熔炼炉内,在1480℃进行熔融,冷却至1380℃进行浇铸,得到鳞片。

(2)将步骤(1)中得到的鳞片通过氢爆炉对鳞片进行破碎得到氢爆粉,通过气流磨设备将氢爆粉进行研磨得到的磁粉。

(3)将步骤(2)中得到的磁粉通过在磁场下压制成压坯,并经过等静压形成等静压坯;通过250℃-850℃保温脱气,再经过1060℃高温保温烧结和520℃时处理效后,形成烧结钕铁硼基材。

(4)将步骤(3)中得到的烧结钕铁硼基材经过多线切割和磨床的初步加工,得到初级产物,钕铁硼磁体基材黑片。

(5)将步骤(4)中的钕铁硼磁体基材黑片,经过超声除油、酸洗、水洗等过程洗掉钕铁硼磁体基材黑片表面的氧化层;

(6)将步骤(5)中去掉氧化层的钕铁硼磁体基材黑片进行涂覆,此涂覆所用的原材料为:混合料B。将需要涂覆的产品置于在工装上,将涂覆料通过浸喷方式喷到产品上。

其中,混合料B的制备过程为:将Dy金属粉末、4-已基间苯二酚、乙醇按照6:2:2比例混合,搅拌3h均匀,得到所述混合料B。

(7)将上述步骤(6)涂覆后的产品装入扩散炉,抽至100Pa以下开始加热,扩散第一阶段温度为380℃,保温3h,扩散第二阶段温度为870℃,保温12-15h;时效处理温度为520℃,时间3-4h,此时得到钕铁硼磁体扩散品。

(8)将钕铁硼磁体扩散品经过切割加工至钕铁硼磁体成品(M9)。

上述实施例5-6和对比例3分别生产10000片,收集磕边磕裂的数据如表1;并进行湿热测试(测试条件为:85%RH,85%℃)和磁性能分析,数据如表3:

表3实施例5-6和对比例3的产品性能和磕裂比例数据表

通过实施例5(M7)、实施例6(M8)、与对比例3(M9)的对比,在扩散Dy的浆料中添加5%-15%的改性氧化石墨烯的产品,耐腐蚀数据明显优于不添加氧化石墨烯的产品,且磕边磕裂比例要明显低于不添加氧化石墨烯的产品,且随着氧化石墨烯添加比例的增加(5%-15%),磕边磕裂比例逐渐降低。含Dy浆料的添加主要为提高产品磁性能,对比例3(M9)比对比例1(M5)增加了Dy浆料,其磁性能(HCj和Hk)高于M5。混合浆料B为含Dy浆料也可以等同替换为含Tb浆料,所得产品的耐腐蚀性和磕边磕裂比例相当,但磁体性能提升更优。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于轻量化汽车的钕铁硼复合磁性材料及制备方法

- 一种无机固体电解质复合浆料的制备方法及无机固体电解质复合浆料

- 一种NTC芯片电极浆料及使用该浆料的NTC芯片的制备方法

- 一种改性石墨烯浆料的制备方法及制备装置

- 一种高耐腐蚀性的烧结钕铁硼永磁材料的制备方法

- 一种高耐腐蚀性的烧结钕铁硼永磁材料的制备方法