用于在钢部件上制造摩擦值优化的锌覆层的方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种用于在钢部件上制造摩擦值优化的锌覆层的方法。

背景技术

不仅出于视觉原因而且出于功能原因,通常在技术应用中对钢部件镀锌。尤其细小的散装货物部件、如由钢构成的螺丝和夹紧套筒,通常以电镀沉积方法由纯锌覆层并且随后钝化。锌层的非贵重特性保护处于其下方的更贵重的金属免受腐蚀。即使在出现裂纹的情况下,基本材料也通过锌的阳极效应免受侵蚀,其中所述锌本身被氧化并且然后仅可以保证在时间上有限的保护作用。纯锌已经在空气气氛中氧化和从而受钝化层保护。

对于由锌层和钝化层构成的沉积的层系统不仅提出腐蚀防护的要求,而且也要求高耐磨损特性和由此引起的在多次拧紧时恒定的摩擦值。然而,在现有技术的镀锌和钝化的钢部件、例如螺丝的情况下,表明多次拧紧时摩擦值的强烈的波动以及明显升高。这由锌层在钢基本材料上的层特性以及粘附强度引起。然而,在电接触元件的情况下,在反复拧紧螺丝时增加的摩擦值还引起导体抵抗电流条(Strombalken)的按压力减小,由此引起使接触元件的功能性变差的增加的接触电阻。

替选于电镀镀锌,通常也对钢部件进行热镀锌或粉镀锌处理,然而,这在一些情况下、例如对于由钢构成的细小的散装货物部件在经济上无法执行。此外,热镀锌引起锌覆层的形成并且尤其引起具有明显增加的摩擦值的金属间锌铁相的形成,其中热镀锌的钢螺丝中的摩擦值在多次拧紧的情况下还进一步明显增加。

从出版物DE 689 12 019 T2中还已经已知一种用于制造电镀回火钢带的方法,在所述方法中首先清洁钢带,并且然后借助锌涂层对钢带的至少一侧进行电子覆层。随后通过感应线圈输送已涂层的钢带,其中将该带加热到427℃和510℃之间的温度,这引起锌涂层完全转换成锌铁合金涂层。最后冷却钢带。然而,这种方法具有如下缺点:在多个方法步骤中超过锌的熔化温度,使得所述方法可以应用于带和板,然而并不经济地应用于散装货物部件和较小的钢部件、例如螺丝和夹紧套筒。此外,这种方法引起锌涂层很大程度地成型为具有超过10%的铁质量份额的锌铁相,由此同样引起摩擦值变差、尤其在多次拧紧的情况下引起摩擦值变差,并且还引起制造和覆层的钢部件的摩擦值的强烈波动。

发明内容

因此,本发明所基于的目的在于,提供一种用于在钢部件上制造摩擦值优化的锌覆层的方法,所述方法引起即使在多次使用钢部件、尤其多次拧紧的情况下也具有良好的腐蚀防护特性、良好的附着以及稳定的、恒定低的摩擦值的覆层,其中所述方法可以同时简单且经济地执行。

根据本发明,所述目的通过根据权利要求1所述的用于在钢部件上制造摩擦值优化的锌覆层的方法来实现。有利的改进方案在从属权利要求中说明。

在根据本发明的用于在钢部件、尤其散装货物部件上制造摩擦值优化的锌覆层的方法中,首先借助于电镀沉积方法将锌层施加到钢部件的表面上,并且随后在低于420℃的温度下进行热处理,以在电镀沉积的锌层中有针对性地形成金属间锌铁相以优化钢部件的摩擦值。

发明人已经认识到,可以借助于热处理有针对性地控制和设定钢部件的表面与电镀施加的锌覆层之间的锌铁相的特性。这可以以简单的方式并且良好可重复地实现锌层的粘附强度的提高以及锌层特性、尤其层硬度以及表面摩擦值的优化。此外,热处理具有如下优点:对于任意钢部件、也对于散装货物部件都能够经济地执行所述热处理。

此外,比较实验表明,借助于根据本发明的方法可以良好再现地和在根据本发明制造的各个钢部件之间没有强烈波动的情况下实现恒定低的摩擦值,所述摩擦值即使在多次使用钢部件、尤其多次拧紧螺丝的情况下也不强烈升高,而是理想地超过至少10次拧紧并且特别优选地超过至少20次拧紧都基本上保持不变。在此,虽然尤其优选低的摩擦值,但是摩擦值的绝对值首先是次要的。

钢部件首先可以涉及由任意铁合金构成并且优选地由铁碳合金构成的任意构件,所述铁碳合金特别优选地具有低于2%的碳质量份额。在此,每个单个的钢部件优选地一体式形成。此外,借助于所述方法同时优选地进行大量钢部件的覆层,其中所有同时覆层的钢部件特别优选地彼此相同地形成。通常,钢部件优选地分别是具有至少一个螺纹并且特别优选地具有恰好一个螺纹的钢构件。钢部件优选地是散装货物部件、尤其细小的散装货物部件,并且在此优选地是连接机构,例如螺丝、夹紧套筒、凹部和/或电连接元件或其部件,例如轨装式接线端子的构件。钢部件同样优选地是用于螺丝夹紧套筒连接的构件。钢部件可以具有任意功能,其中钢部件优选地设置用于固定电导体。对覆层的钢部件的表面的要求、尤其对锌层和/或钝化层的要求在此一方面是良好的腐蚀防护特性,以及另一方面是在多次拧紧的情况下恒定的摩擦值。

为了所述目的,将锌覆层施加到钢部件的表面的至少一部分上并且优选地施加到钢部件的整个表面上。根据本发明,所述施加在电镀沉积方法中、即通过电镀进行。电镀在此应理解为所有用于使用电解质将金属电化学地沉积到钢部件的金属表面上的方法,其中电解质优选地是导电液体、尤其含水的盐溶液。

优选地以电镀沉积方法进行纯锌层的施加、即纯锌覆层,其中纯锌层除了必要时从钢部件的表面向内扩散的金属原子之外特别优选地包含不多于1%的其他金属原子,而允许将其他物质、尤其来自沉积方法中的聚合物存放到锌层中。尤其借助于纯的和/或无铁和/或无铝的锌电解质进行锌层的施加。

不仅可以在加热钢部件和/或电镀浴或但不调节温度的情况下进行锌层的电镀施加。然而,通常在不加热超过420℃、优选地不加热超过100℃、并且特别优选地不加热超过50℃的情况下进行施加。同样优选地,在电镀与热处理之间也不进行加热来形成金属间锌铁相的钢部件。

原则上,锌覆层涉及钢部件的表面上的平面状的锌层,其中锌覆层优选地完全覆盖并且尤其优选地完全闭合钢部件的表面,使得没有氧气和/或没有液体能够到达钢部件的表面。摩擦值优化的锌覆层应理解为由锌或锌合金构成的覆层,所述覆层具有关于摩擦值或摩擦系数优化的特性并且在此尤其具有特别低的、在多次拧紧的情况下变化得特别少的和/或特别保持相同的摩擦值或摩擦系数。在此,尤其至少锌层的外面或表面设计成,使得得出优化的摩擦值或摩擦系数。

热处理首先可以任意地设计,并且尤其可以具有任意的温度变化曲线。热处理优选地通过加热到确定的温度、在所述温度下保持一段时间以及随后的冷却来进行。这种加热循环优选地仅执行一次,然而其中多次重复原则上也是可行的。此外,加热优选地均匀地和/或不中断地进行直至确定的温度。冷却也优选地不中断地进行并且尤其优选地进行直至在热处理之前的起始温度。热处理同样在空气或气体气氛中、即在液体之外进行。热处理特别优选地在炉内进行、尤其在电炉内进行。为此,待处理的钢部件优选地引入到对应的炉中。热处理尤其是在确定的温度下的退火。热处理特别优选地从低于100℃、完全特别优选地低于50℃的温度开始并且尤其优选地从室温开始进行。

根据本发明,热处理在固体材料处、即在大约420℃的锌的熔化温度下进行。这引起固体材料中的扩散过程,所述扩散过程引起所期望的金属间锌铁相的形成、稳定和/或成型。通常,对于热处理的优选地处于200℃和420℃之间、特别优选地230℃和420℃之间并且完全特别优选地处于250℃和400℃之间的温度范围适用的是:温度越高,所期望的金属间锌铁相的形成、稳定和/或成型就进行得越快。

根据本发明的一个或多个不同的金属间锌铁相的形成也包括已经在电镀沉积方法中产生的锌铁相的稳定和/或成型和/或改变。然而,优选地通过热处理形成至少一个金属间锌铁相,所述金属间锌铁相先前不存在或仅以非常小或明显较低的份额存在。热处理特别优选地用于优化锌覆层和尤其包含在其中的由金属间锌铁相构成的层的层构造。完全特别优选地进行热处理以形成彼此上下叠置的、融入彼此中的多个层和/或以稳定和成型这些层。

根据本发明,借助于热处理形成至少一个金属间锌铁相,其中优选地同时、尤其在锌覆层的表面处存在由纯锌构成的层、即η相,所述层仅以不可避免的杂质和必要的辅助材料的形式含有与锌不同的其他元素。此外,除了一个或多个有针对性地形成的金属间锌铁相之外,其他金属间锌铁相通常以小份额存在。

根据热处理的温度和保持时间,在此通常形成具有不同化学计量的金属间锌铁相,其中化学计量直接影响沉积锌层的特性和尤其硬度、从而也直接影响耐磨损特性和/或摩擦值。在此存在大量不同的金属间锌铁相,然而其中仅一些金属间锌铁相在钢部件上的电镀产生的锌覆层的腐蚀防护和摩擦特性方面具有决定性的意义。例如,在镀锌钢构件的情况下,首先形成面心立方Γ相,所述面心立方Γ相的特征在于脆性材料特性。此外,可以产生更低铁的六方δ相,所述六方δ相的特征在于非常可延展的特性,并且在出现在闭合的层中时,所述六方δ相的特征在于高耐腐蚀性。具有单斜晶体结构的ζ相以脆性栅栏层的形式形成。所述化合物中的铁含量小于先前介绍的金属间相中的铁含量。纯锌(η相)不包含铁原子,并且具有最低的硬度。然而在此,钢部件的锌覆层内的金属间锌铁相中的铁质量份额优选地不大于10%、特别优选地不大于7.5%和完全特别优选地不大于6%。

优化摩擦值尤其应理解为降低初始摩擦值、尤其在首次操纵或使用钢部件时的初始摩擦值,和/或减少在随后操纵或使用钢部件时摩擦值的升高。替选地或附加地,优化也可以包含使摩擦值在重复操纵或使用钢部件的情况下尽可能长地保持低和/或恒定。然而,在多次操纵或使用钢部件的情况下降低摩擦值也尤其是最优的。

在根据本发明的用于制造摩擦值优化的锌覆层的方法的一个优选的设计方案中,锌层的施加以及所有随后的用于制造锌覆层的钢部件的方法步骤在低于420℃的温度下进行,由此可以以有利的方式避免锌的熔化,并因此可以以简单的方式避免钢部件的表面上的不期望的相变以及不利的材料运动。在此特别优选地不超过400℃的温度。

按照根据本发明的用于制造摩擦值优化的锌覆层的方法的一个有利的改进方案,热处理的保持时间处于10分钟和10小时之间、优选地20分钟和6小时之间和特别优选地处于30分钟和4小时之间,由此可以实现金属间锌铁相的良好的和大规模的形成。保持时间在此是热处理的持续时间,在所述热处理时,锌覆层的钢部件保持在升高的温度、尤其热处理的最高温度。总体上,层厚度以及锌层中的铁含量可以通过改变保持时间和/或温度来控制,其中增加的保持时间引起铁更强烈地扩散到锌层中和因此引起提高的铁份额。热处理优选地在连续式炉中进行,特别优选地在热处理大量钢部件、尤其散装货物部件的情况下同时进行。然而替选地,热处理也可以在腔式炉中进行。

热处理的持续时间在此也还与同时处理的钢部件的数量相关,其中尤其在同时处理大量部件的情况下、例如在栅格盒或箱中优选热处理的较长的持续时间,以便确保处于内部的部件也被加热足够的持续时间。对应地,各个钢部件或各个设置的钢部件的热处理可以明显更短地进行。关于热处理的持续时间还适用:随着持续时间增加,可以实现所期望结果、尤其关于所有被同时加热的钢部件的所期望结果的更好的可再现性。

优选地,最短保持时间尤其在300℃的温度下为至少15分钟和特别优选地为20分钟,因为在300℃的温度和10分钟的持续时间下还没有可测量的铁扩散能够被确定。原则上,最大保持时间不受限,然而其中随着时间的强烈增加,不再能观察到明显的变化,使得最大4小时的保持时间是有意义的,并且保持时间特别优选地低于3小时和完全特别优选地低于2小时。然而,原则上,超过3小时、尤其超过4小时的保持时间可以是有意义的,尤其在较低的温度下,例如在220℃和330℃之间、优选地230℃和320℃之间、特别优选地250℃和310℃之间的温度下是有意义的。即使在300℃保持时间为10小时的情况下,也可能在锌层中测量最大6%的铁质量含量。

为了特定地构成、稳定和/或成型铁锌的ζ相(Zeta相),基于所述ζ相可以实现锌覆层的钢部件的特别好的摩擦值,根据本发明的方法的一个可行的设计方案提出,热处理在220℃和330℃之间、优选地230℃和320℃之间、特别优选地250℃和310℃之间和完全特别优选地300℃的温度下进行和/或在30分钟和2小时之间、特别优选地45分钟和1.5小时之间和完全特别优选地1小时的保持时间上进行。在此,ζ相尤其在多次拧紧钢部件的情况下显著影响摩擦值的恒定性。优选地,用于形成、稳定和/或成型ζ相的热处理在300℃的温度下在30分钟和2小时之间、特别优选地45分钟和1.5小时之间和完全特别优选地1小时的保持时间上进行。同时,除了ζ相之外,在此也可以发生铁锌的δ相(delta相)的形成、稳定和/或成型,这在一些情况下甚至是优选的。

然而,特别延展并且引起锌覆层的钢部件的特别好的腐蚀防护的δ相也可以替选地或补充地有针对性地通过在310℃和390℃之间、优选地330℃和370℃之间、特别优选地340℃和360℃之间和完全特别优选地350℃的温度下的热处理来形成。在此,尤其也可考虑多步骤的热处理、尤其首先用于形成、稳定和/或成型ζ相以及随后在较高温度下用于形成、稳定和/或成像δ相。替选地,也可以首先形成δ相,并且然后进行用于形成ζ相的热处理。

理想地,用于形成、稳定和/或成型δ相的保持时间、尤其在350℃的温度下的保持时间大于30分钟、特别优选地大于45分钟和完全特别优选地大于1小时或处于1小时和3小时之间、特别优选地1.5小时和2.5小时之间和完全特别优选地2小时。较长的保持时间尤其在较低的温度下也是有意义的。

根据本发明的方法的如下实施方案也是优选的:在所述实施方案中,热处理在低于350℃、优选地低于340℃和完全特别优选地最高330℃和/或至少200℃、优选地至少220℃和特别优选地至少230℃的温度下进行。此外,保持持续时间在此优选地小于10小时、特别优选地小于8小时和完全特别优选地小于5小时和/或为至少10分钟、优选地至少20分钟和特别优选地至少30分钟。

与此相反,如果在明显提高的温度、尤其刚刚低于锌的熔点的温度下进行热处理,则铁锌的Γ相(Gamma相)由此形成、稳定和/或成型。这种热处理优选地在至少390℃、特别优选地至少400℃和完全特别优选地至少410℃进行,其中最高温度再次优选为420℃。所述热处理还优选地进行至少3小时、特别优选地至少4小时和完全特别优选地至少5小时的长的持续时间。

在施加锌层之前,可以任意地预处理钢部件的表面。在此,特别优选地进行预处理以调节钢部件的表面。这例如可以包括表面的清洁、尤其脱脂。也可设想磨掉或化学地移除氧化层。此外,也可以在施加锌层之前对钢部件的表面进行酸洗和/或预镀锌。在此,酸洗可以以任意方式、例如通过浸渍酸洗、喷射酸洗、旋转酸洗和/或电化学酸洗进行。

在根据本发明的用于在钢部件上制造摩擦值优化的锌覆层的方法的一个优选的改进方案中,在电镀沉积方法中将锌层施加到钢部件的表面上之前和/或在酸洗之后和/或在预镀锌之后针对可能发生的氢脆化优选地在200℃和250℃之间的温度下进行热处理。所述热处理在此尤其是针对氢脆化的时效处理,在所述时效处理中,氢从钢部件中扩散出来和/或更均匀地分布在材料中,由此可以至少明显降低或者甚至完全避免或消除氢脆化。同样优选地,直接在所述热处理之后、尤其在时效处理之后,在电镀沉积方法中进行完成镀锌(Fertigverzinkung)。在此,这种热处理和尤其时效处理在钢部件的强烈固化的钢基本材料的情况下是特别有意义的。

为了获得还更好的腐蚀防护和尤其保护锌层免受磨损和锌覆层的钢部件的表面上的纯锌的氧化防护,以及为了实现还更好的摩擦值优化,在电镀沉积方法中将锌层施加到钢部件的表面上之后优选地进行锌表面的调节、尤其通过锌表面的钝化进行,其中钝化优选地通过有机陶瓷覆层或借助于至少一个、优选地多个有机陶瓷层进行。钝化在此优选地通过浸入到钝化剂中进行。有机陶瓷层还优选地主要由氧化铬和/或氧化锌形成。

根据本发明的用于制造摩擦值优化的锌覆层的方法的一个优选的设计方案提出,在使用耐热钝化层时用于形成锌铁相的热处理在钝化之后或紧接着钝化进行。为此,钝化层必须至少耐热直至热处理的最大温度、优选地直至至少10℃和特别优选地高于热处理的最大温度至少20℃。用于形成锌铁相的热处理尤其优选地作为锌覆层的钢部件的最后制造步骤进行。钝化同样优选地在电镀沉积方法中将锌层施加到钢部件的表面上之后直接进行,以便尽可能快地保护新形成的锌层免受氧化。在不耐热的钝化层的情况下,热处理必须对应地在钝化之前进行。

按照根据本发明的用于制造摩擦值优化的锌覆层的方法的一个优选的改进方案,在电镀沉积方法中将锌层施加到钢部件的表面上借助于优选地包含含氮聚合物和/或优选地无氰化物的碱性锌电解质来进行。在电镀沉积方法中使用的锌电解质的选择也影响锌覆层的钢部件的摩擦值,所述摩擦值尤其通过存放到锌层中的材料、尤其有机物质得出。在此确定,弱酸性电解质和/或具有含硫表面活性剂的电解质仅非常受限地适用,因为在那里可能观察到摩擦值的强烈升高。对应地,锌电解质的pH值优选地大于2.5、特别优选地大于5.0、完全特别优选地大于7.0和尤其优选地大于8.0。

附图说明

在下文中参照附图更详细地描述本发明的多个实施例。在附图中示出:

图1示出用于在钢部件上制造摩擦值优化的锌覆层的方法的示意性流程图。

具体实施方式

在用于在钢部件上制造摩擦值优化的锌覆层的方法的第一实施方案中,首先在用于电轨装式接线端子的钢螺丝的表面上进行纯锌覆层,所述纯锌覆层借助于电镀沉积方法进行。在此,在水溶液中使用无氰化物的碱性锌电解质,其中在溶液中还优选地包含有含氮聚合物。使用所述碱性锌电解质引起含氮聚合物至少部分地存放在锌覆层中,由此钢螺丝具有明显更稳定的摩擦值。

在覆层之后直接执行热处理,为此将锌覆层的钢螺丝在炉中在30分钟中加热到300℃,以便在覆层的钢螺丝的表面纯锌与钢表面之间形成和稳定ζ锌铁相。在所述情况下,所述优化的层构造的特征在于在从锌层至基本材料的过渡区域中稳定ζ相。摩擦值变化曲线在此通过在十个拧紧循环上几乎保持相同的摩擦值表征,并且摩擦值的散布由此也可以明显降低。

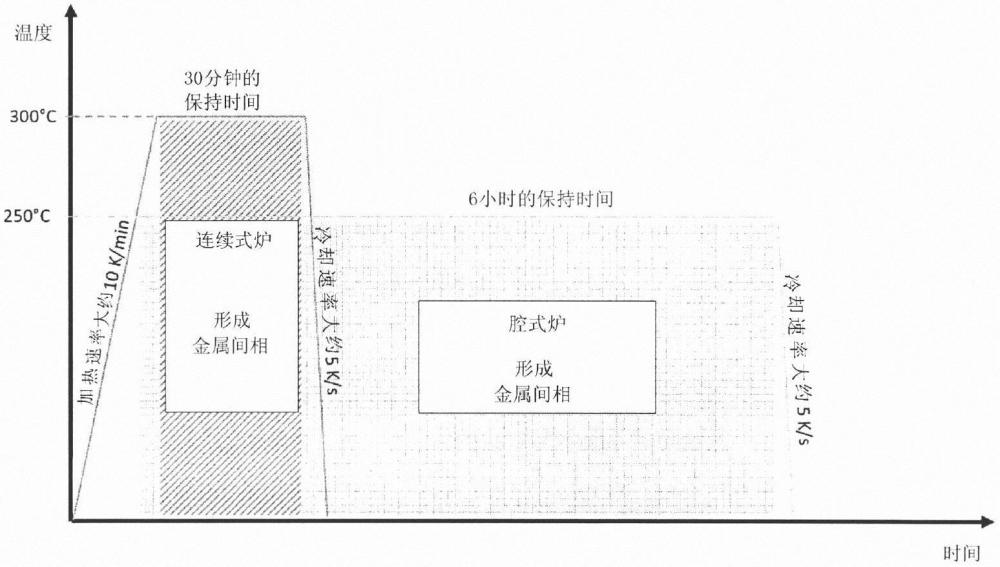

替选地,热处理的持续时间也可以处于20分钟和4小时之间。在此在每个情况下,执行仅一个温度循环,其具有单独加热、保持在300℃以及冷却。用于形成金属间锌铁相的这种热处理例如可以在连续式炉中进行,其中钢螺丝以大约10K/min的加热速率加热直至300℃并且在所述温度下保持30分钟。随后在静止的空气中进行冷却、尤其以大约5K/s的冷却速率进行冷却。

然而,此外热处理仅在较低的温度下并且为此在较长的持续时间中也是可行的。为此,例如将钢螺丝在腔式炉中以大约10K/min的加热速率加热直至250℃以形成金属间锌铁相并且在所述温度下保持大约6小时直至10小时或更长时间。随后在静止空气中进行冷却、尤其以大约5K/s的冷却速率进行冷却。

特别优选地,在300℃的热处理之后,不进行完全冷却,而是钢部件随后在250℃的温度下还保持更长的持续时间、尤其6小时,如在图1中所示出的那样。由此在所有钢部件上实现更均匀的结果,以及实现每个钢部件的更不受干扰、更均匀的层构造。

在另一实施方案中,借助于无氰化物的碱性锌电解质对电接触元件的钢部件进行电镀覆层。随后直接进行钝化,其中将主要由氧化铬和/或氧化锌形成的有机陶瓷层施加到钢部件的镀锌表面上。

随后,作为钢部件的最后的制造步骤,在炉中在300℃的温度下在30分钟的持续时间中对镀锌和钝化构件进行热处理。

另一实施方案基于相同地用锌覆层的构件,其中热处理在两个步骤中进行。在此,首先将构件加热到350℃并且在那里保持30分钟。随后将构件冷却到300℃并且在那里另外保持一小时。

在完全冷却之后进行钝化,其中这可以借助于不耐热的钝化剂来进行。