一种新型的电弧喷涂用丝材及其制备方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明属于金属表面防护技术领域,特别涉及一种新型的电弧喷涂用丝材及其制备方法。

背景技术

电弧喷涂是所有热喷涂技术中喷涂效率最高、能量利用率最高的一种喷涂技术。其广泛应用于材料领域,防止材料的高温氧化腐蚀、室温氧化腐蚀及摩擦磨损。随着我国经济社会的不断发展,石油化工、机械和国防等领域对防护材料的性能要求越来越高、功能要求越来越多,单一依靠提高电弧喷涂设备的性能来制备材料表面的防护涂层已难以满足要求。此时,通过创新电弧喷涂所用丝材的制备工艺,得到具有新的结构和多种更好性能的丝材,进一步提高电弧喷涂防护涂层的性能具有重要意义。

目前,电弧喷涂所用的丝材有两大类,一类是实心的金属丝材,另一类是由外部的金属外皮和内部的粉末构成的粉芯丝材,这种粉芯丝材可以通过调整内部粉末的组成,实现对电弧喷涂涂层的改性。其一般的制备工艺是较厚的金属外皮经过几道轴辊的轧制形成圆槽形,随后将粉末填入圆槽形金属带中,再经过一道轴辊的轧制,圆槽形金属带被封口并呈圆柱形状,随后通过拉丝,得到所需直径的粉芯丝材。该种工艺制备出的粉芯丝材,粉芯分布在内部,金属外皮在外部,在喷涂时易造成粉芯的不均匀、不充分熔化,及粉末熔化后沉积在基体上形成涂层时分布不均匀;且该工艺很难实现小批量的定制化生产,这将限制其制备的纳米粉芯丝材的应用范围。

发明内容

针对未来材料朝着复杂化、多功能化、低成本、高性能方向的发展趋势,本发明的目的在于提供两种新型的电弧喷涂用丝材,一种新型的电弧喷涂用丝材由金属外皮组成,所述丝材主要由导电的金属外皮制备得到,导电金属外皮的厚度为5μm~50μm,宽度为4cm-60cm;制备出的丝材长度在12cm-220cm之间,丝材直径在1mm-3mm之间。

所述金属外皮优选Al、Fe、Sn、Cu、Ag、Au、Zn、Mg、黄铜中的一种或多种,金属外皮的厚度为5μm~50μm,宽度为4cm-60cm。

另外一种新型的电弧喷涂用丝材由金属外皮和内部的纳米粉芯组成,所述丝材主要由导电的金属外皮和内部的纳米粉芯制备得到,金属外皮的厚度为5μm~50μm,宽度为4cm-60cm,所述纳米粉芯的粒径为1nm-100nm。

优选的,所述金属外皮为Al、Fe、Sn、Cu、Ag、Au、Zn、Mg、黄铜中的一种或多种,金属外皮的厚度为5μm~50μm,宽度为4cm-60cm;粉芯为Al

将纳米粉芯丝材应用于电弧喷涂时,可实现粉末的充分均匀熔化,沉积形成涂层时可均匀的分布于涂层中;可实现电弧喷涂制备梯度涂层;可实现小批量的定制化生产纳米粉芯丝材,其具有更宽广的应用范围和极好的应用前景。

优选的,本发明所述丝材长为12cm-220cm,丝材直径为1mm-3mm。

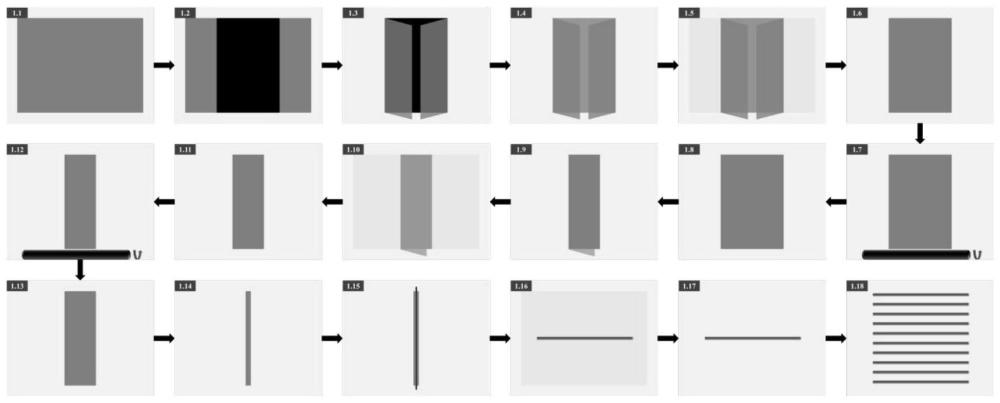

本发明的另一目的在于提供没有加入纳米粉芯的新型电弧喷涂用丝材的制备方法,工艺流程如图1所示,具体包括以下步骤:

(1)准备一张厚度在5μm-50μm、宽度在4cm-60cm、长度在4cm-220cm的金属外皮,将其平铺在洁净且平坦的平台上,如图1.1所示。

(2)将一块橡胶片、塑料片或金属片置于金属外皮中间位置的上方,并按压使其与金属外皮表面贴紧,如图1.2所示。

(3)将橡胶片、塑料片或金属片两边的金属皮分别向中间折叠,使其与平面呈锐角,如图1.3所示。

(4)取出橡胶片、塑料片或金属片,如图1.4所示。

(5)用一块平板初步压实此时的金属皮,如图1.5、1.6所示。

(6)再用一根圆棒沿金属皮长度方向滚动,圆棒滚动过程中施加一个垂直于金属皮的力,以使金属外皮间紧密接触,进一步压实金属皮,如图1.7、1.8所示。

(7)将金属皮沿中间对折,使一侧金属皮与另一侧金属皮呈锐角,用平板初步压实此时的金属皮,再用圆棒在其上滚动,进一步压实金属皮,如图1.9-1.13所示;此过程反复进行,直到得到需要的金属皮的宽度和厚度,如图1.14所示。

(8)将得到的金属皮缠绕在一根金属圆棒之上:可以将金属皮对称地缠绕在金属圆棒之上,或以螺旋的方式缠绕在金属圆棒之上,使金属皮形成类丝圆棒的形状,如图1.15所示。

(9)用一个长方形平板压住该类圆棒形金属皮,水平滑动平板使其滚动,在滚动过程中该类似圆棒的丝材将变成圆棒装的丝材,至此即完成了电弧喷涂用实心金属丝材的制备,如图1.16-1.18所示。

本发明的另一目的在于提供所述加入纳米粉芯电弧喷涂用丝材的制备方法,具体包括以下步骤:

(1)准备一张厚度在5μm-50μm、宽度在4cm-60cm、长度在4cm-220cm的金属外皮,将其平铺在洁净且平坦的平台上;将纳米粉末分别置于蒸馏水或酒精中,然后机械搅拌使纳米粉末在水或酒精中分布均匀。

(2)将一块橡胶框、塑料框或金属框置于金属外皮中间位置的上方,并按压使其与金属外皮表面贴紧;将分布有纳米粉芯的水或酒精按顺序缓慢地倒入这3个具有一定深度的方框内,使带有粉芯的水或酒精与金属皮表面全面接触并分布均匀,静置一段时间,待水或酒精挥发完全。

(3)将橡胶框、塑料框或金属框两边的金属皮分别向中间折叠,使其与平面呈锐角。

(4)取出橡胶框、塑料框或金属框。

(5)用一块平板初步压实此时的金属皮。

(6)再用一根圆棒沿金属皮长度方向滚动,圆棒滚动过程中施加一个垂直于金属皮的力,以使金属外皮与纳米粉芯间紧密接触,进一步压实金属皮与纳米粉芯。

(7)将金属皮沿中间对折,使一侧金属皮与另一侧金属皮呈锐角,用平板初步压实此时的金属皮,再用圆棒在其上滚动,进一步压实金属皮与纳米粉芯;此过程反复进行,直到得到需要的金属皮的宽度和厚度。

(8)将得到的金属皮缠绕在一根金属圆棒之上,使金属皮形成类似圆棒的形状。

(9)用一个长方形平板压住该类圆棒形金属皮,水平滑动平板使其滚动,在滚动过程中该类似圆棒的丝材将变成圆棒装的丝材,至此完成了电弧喷涂用纳米粉芯丝材的制备。

本发明与现有生产电弧喷涂用丝材相比的有益效果是:

使用该方法制备出的纳米粉芯丝材喷涂出的涂层成分的分布更为均匀,且可实现制备梯度涂层;该工艺简单,可实现低成本制备高性能纳米粉芯丝材;该工艺可实现小批量定制化生产实现金属丝材和纳米粉芯丝材;该工艺可以将多种不同的金属皮结合起来,制备实心金属丝材,进而通过电弧喷涂连续制备由多种金属构成的涂层;同时以可将多种不同的金属皮与多种不同的纳米粉末结合起来,制备纳米粉芯丝材,进而通过电弧喷涂连续制备由多种金属和多种纳米粉末构成的涂层。通过该工艺制备出丝材,再通过电弧喷涂制备出的多金属或多金属陶瓷复合涂层有望应用在一些有特殊性能需求的环境或极端恶劣环境中;其对进一步促进电弧喷涂的应用,提高电弧喷涂涂层的性能,促进我国电弧喷涂行业的高质量、创新发展具有积极意义。

附图说明

图1本发明所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图2本发明实施例1所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图3本发明实施例2所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图4本发明实施例3所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图5本发明实施例4所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图6本发明实施例5所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图7本发明实施例6所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图8本发明实施例7所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图9本发明实施例8所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图;

图10本发明实施例9所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图11本发明实施例10所述电弧喷涂用金属丝材的制备流程图及其纵截面结构示意图。

图12.1、12.2为样品横截面5倍金相形貌;图12.3、12.4为样品横截面10倍金相形貌;图12.5、12.6为样品横截面20倍金相形貌。

具体实施方式

下面结合具体实施例对本发明作进一步的详细说明,但本发明的保护范围并不限于所述内容。

实施例1

本实施例所述的一种新型的电弧喷涂用丝材及其制备方法,可以制备实心的黄铜金属丝材,其工艺流程如图2所示,图2.1中所示黑色矩形代表黄铜金属皮;具体包括以下步骤:

(1)准备一张厚度在5μm、宽度在4cm、长度在30cm的黄铜金属外皮,将其平铺在洁净且平坦的平台上,如图2.1所示。

(2)将一块橡胶片、塑料片或金属片置于金属外皮中间位置的上方,并按压使其与金属外皮表面贴紧,如图2.2所示。

(3)将橡胶片、塑料片或金属片两边的金属皮分别向中间折叠,使其与平面呈锐角,如图2.3所示。

(4)取出橡胶片、塑料片或金属片,如图2.4所示。

(5)用一块平板初步压实此时的金属皮,如图2.5、2.6所示;再用一根圆棒沿金属皮长度方向滚动,圆棒滚动过程中施加一个垂直于金属皮的力,以使金属外皮间紧密接触,进一步压实金属皮,如图2.7、2.8所示。

(6)将金属皮沿中间对折,使一侧金属皮与另一侧金属皮成锐角,用平板初步压实此时的金属皮,再用圆棒在其上滚动,进一步压实金属皮,如图2.9-2.13所示。此过程反复进行,直到得到需要的金属皮的宽度和厚度,如图2.14所示。将得到的金属皮缠绕在一根金属圆棒之上,可以将金属皮对称地缠绕在这根金属圆棒之上,或以螺旋的方式缠绕在这根金属圆棒之上,使金属皮形成类似圆棒的形状,如图2.15所示。

(7)用一个长方形平板压住该类圆棒形金属皮,水平滑动平板使其滚动,在滚动过程中该类似圆棒的金属皮将变成圆棒装的丝材,至此即完成了电弧喷涂用实心金属丝材的制备,如图2.16-2.18所示。

实施例2

一种新型的电弧喷涂用丝材及其制备方法,可以制备Al包纳米Al

(1)首先将纳米Al

(2)准备一张厚度在15μm、宽度在5cm、长度在30cm的Al金属外皮,将其平铺在洁净且平坦的平台上,如图3.1所示。

(3)将一个具有一定深度的橡胶方框(塑料或金属材质也可也,根据需要随机选择)置于金属外皮中间位置,并按压使其与金属外皮表面贴紧,如图3.2所示。

(4)之后将分布有纳米粉芯的水或酒精缓慢地倒入这个具有一定深度的方框内,使带有粉芯的水或酒精与金属皮表面全面接触并分布均匀,如图3.3所示。静置一段时间,待水或酒精挥发完之后,将方框两边的金属皮分别向中间折叠,使其与平面呈锐角,如图3.4所示。

(5)取出橡胶方框,如图3.5所示。

(6)用一块平板初步压实此时的金属皮,如图3.6、3.7所示。

(7)再用一根圆棒沿金属皮长度方向滚动,圆棒滚动过程中施加一个垂直于金属皮的力,以使金属外皮与纳米粉芯间紧密接触,进一步压实金属皮与纳米粉芯,如图3.8、3.9所示。

(8)将金属皮沿中间对折,使一侧金属皮与另一侧金属皮呈锐角,用平板初步压实此时的金属皮,再用圆棒在其上滚动,进一步压实金属皮与纳米粉芯,如图3.10-3.14所示。

(9)此过程反复进行,直到得到需要的金属皮的宽度和厚度,如图3.15所示;将得到的金属皮缠绕在一根金属圆棒之上,可以将金属皮对称地缠绕在这根金属圆棒之上,或以螺旋的方式缠绕在这根金属圆棒之上,使金属皮形成类似圆棒的形状,如图3.16所示。

(10)用一个长方形平板压住该类圆棒形纳米粉芯丝材,水平滑动平板使其滚动,在滚动过程中该类似圆棒的丝材将变成圆棒装的丝材,至此即完成了电弧喷涂用具有单一纳米粉芯丝材的制备,如图3.17、3.18所示。

图12为根据实施例2所述规范制备出的15μm厚的Al金属外皮包粒径100nm大小的Al

实施例3

本实施例所述一种新型的电弧喷涂用丝材及其制备方法,可以制备具有不同成分纳米粉芯或具有梯度成分纳米粉芯结构的丝材,其工艺流程如图4所示,图4.1中黑色矩形代表Fe金属外皮,图4.3中由水平、倾斜和垂直线段构成的矩形分别代表不同成分的纳米粉芯(纳米ZrO

准备一张厚度在20μm、宽度在10cm、长度在40cm的Fe金属外皮,将其平铺在洁净且平坦的平台上,如图4.1所示;将一块具有3个方框的橡胶方框置于金属外皮中间位置,并按压使其与金属外皮表面贴紧,如图4.2所示。之后将分布有不同纳米粉芯酒精溶液按顺序缓慢地倒入这3个具有一定深度的方框内,使带有粉芯的水或酒精与金属皮表面全面接触并分布均匀,如图4.3所示,不同纳米粉芯酒精溶液具体分配有如下两种方案:

方案一:水平线段构成的矩形代表A成分的粉末(ZrO

方案二:水平线段构成的矩形代表由30%的A粉末(ZrO

实施例4

本实施例所述的一种新型的电弧喷涂用丝材及其制备方法,可以制备具有不同结构纳米粉芯或具有梯度结构纳米粉芯结构的丝材,其工艺流程如图5所示,图5.1中黑色矩形代表Sn金属外皮,图5.3中具有不同大小的黑色圆形代表具有不同结构或呈梯度结构(粉末粒径或晶态等)的纳米粉芯,如不同晶态的纳米粉芯(晶态纳米Cr粉、准晶态纳米Cr粉和非晶态纳米Cr粉),以及不同粒径的纳米粉芯(粒径30nm、60nm和90nm的Cr粉);具体制备过程和实施例3相同,不同在于:

准备一张厚度在25μm、宽度在15cm、长度在70cm的Sn金属外皮,将其平铺在洁净且平坦的平台上,如图5.1所示。之后将分布有不同纳米粉芯酒精溶液按顺序缓慢地倒入这3个具有一定深度的方框内,使带有粉芯的水或酒精与金属皮表面全面接触并分布均匀,如图4.3所示,不同纳米粉芯酒精溶液具体分配有如下两种方案:

方案一:直径较小的黑色圆形代表A结构的粉末(晶态纳米Cr粉),直径较大的黑色圆形代表B结构的粉末(准晶态纳米Cr粉),直径最大的黑色圆形代表C结构的粉末(非晶态纳米Cr粉),这样在丝材长度方向上依次具有A、B和C三种不同结构的粉末,丝材具有不同结构的纳米粉芯结构。

方案二:直径较小的黑色圆形代表粒径为0.3a的粉末(粒径30nm的Cr粉),直径较大的黑色圆形代表直径为0.6a的粉末(粒径60nm的Cr粉),直径最大的黑色圆形代表直径为0.9a的粉末(粒径90nm的Cr粉),这样粉末直径在丝材长度方向上成梯度分布,粉末粒径的梯度变化量为0.3a(30nm),丝材具有梯度结构纳米粉芯结构。

本实施例制备出的纳米粉芯丝材的纵截面结构示意图如图5.19所示,金属层与纳米粉芯层交替分布。

实施例5

本实施例所述的一种新型的电弧喷涂用丝材及其制备方法,可以制备同时具有不同成分纳米粉芯和不同结构纳米粉芯、不同成分纳米粉芯和梯度结构纳米粉芯、梯度成分纳米粉芯和不同结构纳米粉芯、梯度成分纳米粉芯和梯度结构纳米粉芯结构丝材,其工艺流程如图6所示,图6.1中黑色矩形代表Zn金属外皮,图6.3中具有不同大小的黑色圆形代表具有不同结构或呈梯度结构(粉末粒径或晶态等)的纳米粉芯,如不同粒径的纳米粉芯(粒径30nm、60nm和90nm的TiO

具体制备过程和实施例4相同,不同在于:制备出的丝材还具有不同结构纳米粉芯或呈梯度结构纳米粉芯结构;该工艺制备出的纳米粉芯丝材的纵截面结构示意图如图6.19所示,金属层与纳米粉芯层交替分布。

实施例6

本实施例所述的一种新型的电弧喷涂用丝材及其制备方法,可以制备具有梯度成分或不同成分结构的实心丝材,其工艺流程如图7所示,图7.1中浅黑色、深黑色和颜色介于两者之间的矩形分别代表不同成分(Zn、Al和Mg金属皮)或具有梯度成分(30wt%Zn-Al、60wt%Zn-Al、90wt%Zn-Al金属皮)结构的金属皮。具体制备方法与实施例1相同,不同在于:

分别准备3张厚度在35μm、宽度在12cm、长度在30cm的Zn、Al、Mg金属外皮,将其前后相互压住一部分并平铺在洁净且平坦的平台上,如图7.1所示,成分不同的金属外皮选择方案如下:

方案一、浅黑色、深黑色和颜色介于两者之间的矩形分布代表成分为30%A(Zn)-70%B(Al)、60%A(Zn)-40%B(Al)、90%A(Zn)-10%B(Al)的合金金属皮,A物质和B物质的含量在丝材长度方向上呈梯度分布,金属丝材成分的梯度变化量为30%,所得丝材具有梯度成分结构。

方案二:浅黑色、深黑色和颜色介于两者之间的矩形分布代表A、B和C三种成分不同的金属皮(Zn、Al和Mg金属皮),在长度方向上,丝材具有A、B和C三种不同的成分,丝材具有不同成分的结构。该工艺制备出的实心丝材的纵截面结构示意图如图7.19所示。

实施例7

本实施例所述的一种新型的电弧喷涂用丝材及其制备方法,可以制备具有梯度成分金属外皮结构的纳米粉芯丝材或具有不同成分金属外皮结构的纳米粉芯丝材,其工艺流程如图8所示,图8.1中浅黑色、深黑色和颜色介于两者之间的矩形分别代表不同成分(Au、Ag和Cu金属皮)或具有梯度成分结构的金属皮(30wt%Ag-Cu、60wt%Ag-Cu、90wt%Ag-Cu金属皮),图8.3中黑色的圆形代表纳米粉芯(纳米Cu粉)。

本实施例具体方法与实施例6相同,不同在于:加入了纳米粉芯,具体过程为:将一块具有1个方框的橡胶方框置于金属外皮中间位置的上方,并按压使其与金属外皮表面贴紧,如图8.2所示。之后将分布有纳米粉芯的水或酒精缓慢地倒入这个具有一定深度的方框内,使带有粉芯的水或酒精与金属皮表面全面接触并分布均匀,如图8.3所示。

本实施例得到电弧喷涂用具有梯度成分金属外皮结构的纳米粉芯丝材或具有不同成分金属外皮结构的纳米粉芯丝材,金属层与纳米粉芯层交替分布。

实施例8

本实施例所述的一种新型的电弧喷涂用丝材及其制备方法,可以制备同时具有梯度成分金属外皮和梯度成分纳米粉芯结构的丝材、不同成分金属外皮和梯度成分纳米粉芯结构的丝材、梯度成分金属外皮和不同成分纳米粉芯结构的丝材、不同成分金属外皮和不同成分纳米粉芯结构的纳米粉芯丝材,其工艺流程如图9所示。图9.1中浅黑色、深黑色和颜色介于两者之间的矩形分别代表不同成分(Fe、Cu和Al金属皮)或具有梯度成分(30wt%Al-Cu、60wt%Al-Cu、90wt%Al-Cu金属皮)结构的金属皮,图9.3中由水平、倾斜和垂直线段构成的矩形分别代表不同成分(纳米NiCr、MoSi

本实施例所述方法与实施例7相同,不同在于:

将一块具有3个方框的橡胶方框置于金属外皮中间位置,并按压使其与金属外皮表面贴紧,如图4.2所示。之后将分布有不同纳米粉芯酒精溶液按顺序缓慢地倒入这3个具有一定深度的方框内,使带有粉芯的水或酒精与金属皮表面全面接触并分布均匀,如图4.3所示,不同纳米粉芯酒精溶液具体分配有如下两种方案:

方案一:水平线段构成的矩形代表A成分的粉末(NiCr粉末),倾斜线段构成的矩形代表B成分的粉末(MoSi

方案二:水平线段构成的矩形代表由30%的A粉末(NiCr粉末)和70%的B粉末(MoSi

本实施例可以制备得到4种电弧喷涂用丝材:具有梯度成分金属外皮和梯度成分纳米粉芯结构的丝材、不同成分金属外皮和梯度成分纳米粉芯结构的丝材、梯度成分金属外皮和不同成分纳米粉芯结构的丝材、不同成分金属外皮和不同成分纳米粉芯结构的纳米粉芯丝材,如图9.17、9.18所示。

该工艺制备出的纳米粉芯丝材的纵截面结构示意图如图9.19所示,金属层与纳米粉芯层交替分布。

实施例9

本实施例所述方法与实施例8相同,不同在于:所述纳米芯粉末选择不同粒径、不同晶粒大小、不同结构的纳米粉芯,具体工艺如图10所示。

图10.3中浅黑色、深黑色和颜色介于两者之间的矩形分别代表不同成分(Fe、Zn和Al金属皮)或具有梯度成分(30wt%Zn-Al、60wt%Zn-Al、90wt%Zn-Al金属皮)结构的金属皮。图10.3中具有不同大小的黑色圆形代表具有不同结构或呈梯度结构(粉末粒径或晶态等)的纳米粉芯,如不同晶粒大小的纳米粉芯(粒径30nm、60nm和90nm的Cu粉),以及不同晶态纳米粉芯(晶态纳米Cu粉、准晶态纳米Cu粉和非晶态纳米Cu粉)。

本实施例制备得到具有梯度成分金属外皮和梯度结构纳米粉芯结构的丝材、不同成分金属外皮和梯度结构纳米粉芯结构的丝材、梯度成分金属外皮和不同结构纳米粉芯结构的丝材、不同成分金属外皮和不同结构纳米粉芯结构的丝材的制备,如图10.17、10.18所示。

该工艺制备出的纳米粉芯丝材的纵截面结构示意图如图10.19所示,金属层与纳米粉芯层交替分布。

实施例10

本实施例所述方法与实施例9相同,不同在于:所述纳米芯粉末选择不同成分或呈梯度成分结构的纳米粉芯,具体工艺如图11所示,图11.1中浅黑色、深黑色和颜色介于两者之间的矩形分别代表不同成分的金属皮(Sn、Zn和Cu金属皮)或呈梯度成分结构的金属皮(30wt%Zn-Cu、60wt%Zn-Cu、90wt%Zn-Cu金属皮)。图11.3中由水平、倾斜和垂直线段构成的矩形分别代表不同成分的纳米粉芯(纳米SnO

本实施例制备得到具有梯度成分金属外皮、梯度结构和梯度成分纳米粉芯结构的丝材;梯度成分金属外皮、梯度结构和不同成分纳米粉芯结构的丝材;梯度成分金属外皮、不同结构和梯度成分纳米粉芯结构的丝材;梯度成分金属外皮、不同结构和不同成分纳米粉芯结构的丝材;不同成分金属外皮、不同结构和不同成分纳米粉芯结构的丝材;不同成分金属外皮、不同结构和梯度成分纳米粉芯结构的丝材;不同成分金属外皮、梯度结构和不同成分纳米粉芯结构的丝材;不同成分金属外皮、梯度结构和梯度成分纳米粉芯结构丝材的制备,如图11.17、11.18所示。

通过金相形貌分析可知,本发明实施例制备丝材的涂层与基体界面结合紧密,涂层厚度分布均匀,涂层具有较高的致密度。

- 一种电弧熔覆用的高熵合金实心丝材及其制备方法

- 一种电弧喷涂丝材及其制备、喷涂方法

- 一种电弧喷涂丝材及其制备、喷涂方法