双风轮风电机组主机架的设计方法与主机架

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及风力发电机组技术领域,具体涉及一种双风轮风电机组主机架的设计方法与主机架。

背景技术

风力发电作为一种清洁能源,随着风力发电的发展,目前市场上几乎都是常规的单风轮风力发电机组,即一个风电机组包括一个风轮系统、一个传动链系统和一个发电机系统。

近年来,风电机组叶片尺寸急剧扩大,全球最大的单风轮风电机组风轮直径已超260米,单支叶片制造成本高达700万元以上,对设计、施工带来严峻挑战。这种情况下,目前双风轮风电机组成为新的探索方向。与传统单风轮风电机组不同,双风轮风电机组在风机顶部前后平行排布两个可转动的风轮系统、两个传动链系统和一个发电机系统;前后风轮协同运行,后面的风轮可吸收第一个风轮后方气流的剩余能量,实现风能梯次利用,显著提高风能综合利用率;与传统单风轮风电机组相比,双风轮风电机的风机叶轮尺寸可缩小近一半。

但是,对于双风轮风电机组来讲,由于要考虑前尾流的影响,前后风轮之间需要保持一定的距离,因此需要增加主机架的长度;随着长度的增加,主机架的刚度和强度按现有的设计方法难以保障,而强度和刚度对机组的正常运行有着极大的影响,因此正确的主机架设计方法,在双风轮风电机组的设计中尤为重要。

现有技术中,CN113111562A公开了一种基于变形技术的风电机组主机架优化设计方法,方法包括:获取用于优化设计的主机架基础构型;创建主机架结构变形控制;获得主机架基础模型;创建风电机组有限元分析模型;定义优化问题;生成试验样本点;创建近似模型;优化问题求解;判断优化问题求解是否收敛直至求解收敛获得优化解。但是,上述技术方案针对的是单风轮风电机组,且主机架的结构为铸造件,并不适用于双风轮风电机组的主机架之设计。

发明内容

针对现有技术存在的不足,本发明提出一种双风轮风电机组主机架的设计方法与主机架,以解决现有技术中存在的没有一种针对双风轮风电机组的主机架的设计优化方法之技术问题。

本发明采用的技术方案如下:

第一方面,提供了一种双风轮风电机组主机架的设计方法,包括:

根据双风轮风电机组前后风轮的距离、偏航系统尺寸、传动链尺寸和发电机尺寸确定主机架尺寸;

根据主机架尺寸,以刚度为最大约束构建主机架拓扑优化模型;

根据主机架拓扑优化模型,结合双风轮发电机组的载荷特性和材料属性,通过拓扑优化计算双风轮发电机组主机架的最佳传力路径,得到主机架材料合理分布模型;

根据主机架材料合理分布模型构建主机架三维模型;

根据主机架三维模型结合装配零件,构建主机架装配模型;

根据主机架装配模型,结合边界条件构建主机架有限元模型;

对有限元模型进行强度校核。

进一步的,刚度包括前后风轮、偏航系统、传动链和发电机的刚度。

进一步的,材料属性包括前后风轮、偏航系统、传动链和发电机的材料属性。

进一步的,通过拓扑优化计算双风轮发电机组主机架的最佳传力路径,在进行拓扑优化时设置主机架的结构为焊接结构或螺栓连接结构。

进一步的,主机架三维模型中,细长型和小尺寸的结构件采用板材和型材,板材和型材之间采用焊接或螺栓连接。

进一步的,有限元模型中包括以下部件:前风轮主轴、前风轮轴承座、前风轮扭力臂、前风轮弹性支撑、后风轮弹性支撑、后风轮轴承座、后风轮主轴、后风轮扭力臂、偏航电机、制动器、偏航轴承、塔筒和主机架。

进一步的,有限元模型在搭建过程中,包括:偏航轴承滚子的模拟采用梁单元和弹簧单元耦合的方式;

风轮主轴轴承的内外圈滚子建模考虑滚子刚度的非线性以及圆柱形滚子的调心性,采用弹簧单元模拟;

偏航齿轮和偏航电机齿轮的啮合建模,考虑压力角,采用弹簧单元模拟。

进一步的,有限元模型在搭建过程中,包括:

将前后轮毂中心点分别与前后主轴端面用多点约束单元建立载荷传递区域,并施加载荷,约束塔筒底部三个平动方向的自由度。

进一步的,有限元模型的强度校核,包括板材、型材、焊缝,以及连接螺栓的强度和疲劳。

第二方面,提供了一种双风轮风电机组主机架,采用第一方面提供的任一项设计方法设计得到。

由上述技术方案可知,本发明的有益技术效果如下:

提出了通过拓扑优化找到主机架的最佳传力路径;采用焊接、螺栓连接结构来构建主机架的三维模型,并将主机架的刚度作为一项重要指标来评价主机架性能,建立了完整的双风轮风力发电机组有限元模型,使计算结果更准确。

采用梁单元和弹簧单元耦合的方式模拟偏航轴承滚子的方式,在考虑接触角的同时极大简化了轴承建模。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

图1为本发明一实施例的主机架尺寸示意图;

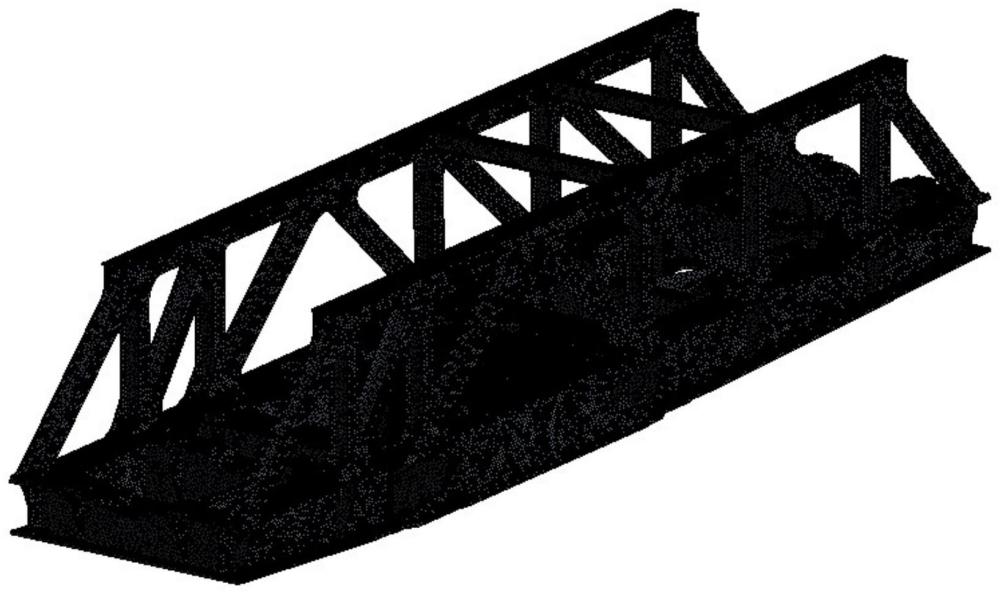

图2为本发明一实施例的主机架拓扑优化模型示意图;

图3为本发明一实施例的主机架材料合理分布模型示意图;

图4为本发明一实施例的主机架设计方法流程图;

图5为本发明一实施例的主机架有限元模型示意图;

图6为本发明一实施例的梁单元和弹簧单元耦合示意图;

附图标记:

1-前风轮主轴、2-前风轮轴承座、3-前风轮扭力臂、4-前风轮弹性支撑、5-后风轮弹性支撑、6-后风轮轴承座、7-后风轮主轴、8-后风轮扭力臂、9-偏航电机、10-制动器、11-偏航轴承、12-塔筒、13-主机架;

21-梁单元,22-弹簧单元。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

实施例

本实施例提供了一种双风轮风电机组主机架的设计方法,包括以下步骤:

1、根据双风轮风电机组前后风轮的距离、偏航系统尺寸、传动链尺寸和发电机尺寸确定主机架尺寸

具体的,双风轮发电机组前后风轮的距离、偏航系统尺寸、传动链尺寸和发电机尺寸由设计要求获得,尺寸包括长、宽、高。根据上述尺寸确定的主机架,可以确保能安装放置得下风电机组的上述部件及系统。

在一实施例中,确定的主机架尺寸示意图,如图1所示。

2、根据主机架尺寸,以刚度为最大约束构建主机架拓扑优化模型

根据双风轮发电机组主机架的尺寸,采用有限元仿真分析软件Hypermesh、Abaqus和拓扑优化仿真软件TOSCA联合仿真的方式,以刚度为最大约束,构建双风轮风电机组主机架的拓扑优化模型。刚度包括前后风轮刚度、偏航系统刚度、传动链刚度和发电机刚度,上述刚度值根据设计要求获得。

在一实施例中,构建的主机架拓扑优化模型如图2所示,包括前风轮主轴1、前风轮轴承座2、前风轮扭力臂3、前风轮弹性支撑4、后风轮弹性支撑5、后风轮轴承座6、后风轮主轴7、后风轮扭力臂8、偏航电机9、制动器10、偏航轴承11、塔筒12、主机架13。

3、根据主机架拓扑优化模型,结合双风轮发电机组的载荷特性和材料属性,通过拓扑优化计算双风轮发电机组主机架的最佳传力路径,得到主机架材料合理分布模型

在具体的实施方式中,双风轮发电机组的载荷特性由设计要求获得;材料属性包括前后风轮、偏航系统、传动链和发电机的材料属性。根据载荷特性和材料属性,利用拓扑优化仿真软件TOSCA的拓扑优化功能,对主机架拓扑优化模型进行迭代计算;在满足设计要求的同时去除主机架中不重要的部分,保留重要的部分,从而找到载荷在主机架上的最佳传递路径,也就是材料的合理分布。

在进行拓扑优化时,设置主机架的结构为焊接结构或螺栓连接结构,这是因为对于双风轮风电机组,主机架结构比较长18米左右,采用铸造的话尺寸太大成本太高,而且重量会很重;而焊接结构或螺栓连接结构可以采用钢材,钢材的弹性模量比铸铁高,其刚度也会相应较高。

在一实施例中,主机架材料合理分布模型如图3所示,各处分布的材料,都是一些细长型和尺寸比较小的结构件组成。

4、根据主机架材料合理分布模型构建主机架三维模型

在具体的实施方式中,可采用Hypermesh、Abaqus等软件构建主机架三维模型。构建的主机架三维模型中,对于细长型和尺寸比较小的结构件,采用板材和型材,板材和型材之间采用焊接或螺栓连接。在一些实施方式中,根据计算结果,在受力比较大的截面附近采用螺栓连接,在受力比较小的截面附近采用焊接。

在一实施例中,主机架三维模型如图4所示。

5、根据主机架三维模型构建主机架装配模型

在如图4所示的主机架三维模型上,将图2中标记的风电机组的其他零件装配至主机架上,得到主机架装配模型。

在一实施例中,主机架装配模型的示意图与图2类似,区别在于将图2中、长方体形状的主机架13,替换为如图4所示的主机架三维模型。

6、根据主机架装配模型,结合边界条件构建主机架有限元模型

具体的,边界条件就是根据主机架装配模型确定加载点和约束位置,利用有限元分析软件ansys搭建有限元模型。

构建的主机架有限元模型如图5所示,包括以下部件:前风轮主轴、前风轮轴承座、前风轮扭力臂、前风轮弹性支撑、后风轮弹性支撑、后风轮轴承座、后风轮主轴、后风轮扭力臂、偏航电机、制动器、偏航轴承、塔筒、主机架。

有限元模型在搭建过程中,按以下方式进行:

(1)偏航轴承滚子的模拟采用梁单元21和弹簧单元22耦合的方式,以反映其接触角对传力的影响,如图6所示;

(2)风轮主轴轴承的内外圈采用实体建模,滚子建模考虑滚子刚度的非线性以及圆柱形滚子的调心性,采用弹簧单元模拟;偏航齿轮和偏航电机齿轮的啮合建模中,考虑压力角,采用弹簧单元模拟;

(3)将前后轮毂中心点分别与前后主轴端面用多点约束单元建立载荷传递区域,并施加载荷,约束塔筒底部三个平动方向的自由度;

(4)主机架的变形要满足小于L/200,L为主机架的长度。

7、对有限元模型进行强度校核

在一些实施例中,有限元模型的强度校核,包括板材、型材的强度和疲劳、焊缝的强度和疲劳、连接螺栓的强度和疲劳。

在一些实施例中,提供了一种双风轮风电机组主机架,采用上述设计方法设计得到。

本发明旨在克服在双风轮主机架设计和计算过程中的难题,提出了通过拓扑优化找到主机架的最佳传力路径;采用焊接、螺栓连接结构来构建主机架的三维模型,并将主机架的刚度作为一项重要指标来评价主机架性能,建立了完整的双风轮风力发电机组有限元模型,使计算结果更准确。

采用梁单元和弹簧单元耦合的方式模拟偏航轴承滚子的方式,在考虑接触角的同时极大简化了轴承建模。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 风电主齿轮箱双分流结构、风电主齿轮箱和风电发电设备

- 一种双馈式风力发电机组主副机架自动对接装置