一种浓密机进料装置及浓密机

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及浓密机技术领域,更具体地说,涉及一种浓密机进料装置及浓密机。

背景技术

浓密机主要用于矿山领域,是将低浓度的物料浓缩至一定浓度,同时获得可回收的澄清水。现代高效浓密机主要是通过添加絮凝剂来促使物料快速沉降浓缩,而浓密机内的进料装置则起着混合絮凝剂、分散矿浆的作用,被认为是浓密机的关键技术。常规进料装置为一个伸入浓密机中下部的圆筒,矿浆径向给入圆筒内,无序自流入浓密机浓相层。这种进料装置结构虽简单,但混合效率低下,无法适应伴有絮凝剂添加过程的高效浓密机。对此,人们相继开发出了各种构造新颖、性能优越的进料装置,但其混合和分散效率仍有很大的提升空间,还需要进一步的研究。

例如,授权公开号为CN202410260U的实用新型专利公开了一种浓密机给料井结构,其采用切向给料并在进料筒内设有导流栅栏,高速进入的矿浆受导流栅栏的扰动而产生混合作用,矿浆靠导流栅栏实现均匀混合。

但上述现有技术中,絮凝剂怎么来进行添加始终没有得到很好的解决,常见的包括人工添加和电气设备自动添加,通过人工进行添加时,由于矿浆在进料时是不断流动,若为了使絮凝剂和矿浆能够更好的均匀混合,则需要人员不断少量多次的添加絮凝剂,人员劳动负担较大,还需一定的人工成本,若在矿浆添加完毕后再添加絮凝剂,絮凝剂就不易与矿浆快速均匀混合,需要长时间开启浓密机内部的搅拌装置,能源损耗较大,若直接采用电气设备来进行控制,也是需要额为提供能源,并且后期的维护检修成本较高,因此,本发明提供一种浓密机进料装置及浓密机。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种浓密机进料装置,它可以实现当矿浆通过进料口进入浓密机主体的内部时,依靠矿浆自身流动所产生的动能能够少量多次的自动添加絮凝剂,能够极大降低人工成本,并且无需额外提供能源,降低能耗,提高经济效益,矿浆在经过进料口后,会在环形导流板的上端流动,矿浆在环形导流板上端流动的过程中,最终会通过出料机构进入浓密机主体的内部,矿浆在经过出料机构时,出料机构能够对局部矿浆进行搅拌,使得局部矿浆与絮凝剂之间能够均匀混合,由于矿浆与絮凝剂在进入浓密机主体之前已经经过了初步的局部搅拌,因此,在依靠浓密机主体自身的搅拌装置再次进行大规模搅拌时,花费更少的时间就可以使得矿浆与絮凝剂之间彻底均匀混合,一定程度上能够再次降低能耗,节约成本,由于缩短了搅拌装置的运行时长,还能够有效提高搅拌装置的使用寿命。

为解决上述问题,本发明采用如下的技术方案。

一种浓密机进料装置,所述浓密机包括浓密机主体,所述浓密机主体的上端固定连接有安装架,所述安装架的上端固定连接有电机,所述电机的输出端固定连接有轴杆一,所述轴杆一的外圆周面固定连接有主体搅拌叶片;

所述浓密机主体的外圆周面固定连接有进料口,所述进料口与浓密机主体的外圆周面相切,所述进料口的上端固定连接有絮凝剂自动投放机构;

所述浓密机主体的内壁固定连接有环形导流板,所述环形导流板的上端固定连接有挡环,所述挡环的外圆周面固定连接有出料机构。

所述絮凝剂自动投放机构包括絮凝剂存储箱、放料口、衔接壳体、联动块、辅助块、固定板、轴杆二和拨动叶,所述絮凝剂存储箱固定连接在进料口的上端,所述絮凝剂存储箱的一侧固定连接有放料口,所述放料口的一侧固定连接有衔接壳体,所述衔接壳体的内腔滑动连接有联动块,所述联动块的下端固定连接有辅助块,一对所述固定板固定连接在进料口的内壁,一对所述固定板之间转动连接有轴杆二,所述轴杆二的外圆周面固定连接有拨动叶,所述放料口的一侧开设有通口一,所述衔接壳体的两侧开设有通口二,所述通口一和通口二相对应,所述联动块的表面开设有通口三。

可选地,一对所述固定板之间固定连接有倾斜状挡板。

可选地,所述衔接壳体的内顶端固定连接有金属纤维绳索,所述金属纤维绳索的下端与联动块的上端相固定。

可选地,所述出料机构包括出料管、固定杆、涡轮、联动杆、轴杆三和辅助搅拌叶片,所述出料管固定连接在挡环的外圆周面,所述出料管的内壁固定连接有固定杆,所述固定杆的下端转动连接有涡轮,所述涡轮的下端固定连接有联动杆,所述联动杆的下端固定连接有轴杆三,所述轴杆三的外圆周面固定连接有辅助搅拌叶片。

可选地,所述拨动叶远离轴杆二的一端转动连接有辊轮,所述辊轮在跟随拨动叶转动的过程中与辅助块相接触。

可选地,所述絮凝剂存储箱的一侧向进料口的外侧延伸,所述絮凝剂存储箱的下端固定连接有辅助支撑杆。

可选地,所述絮凝剂存储箱的一侧开设有观察口,所述观察口的内壁固定连接有透明观察窗。

本申请还提供了一种浓密机,所述浓密机包括如上所述的浓密机进料装置。

相比于现有技术,本发明的有益效果在于:

(1)本申请当矿浆通过进料口进入浓密机主体的内部时,流动矿浆会带动拨动叶进行转动,转动的拨动叶会间歇性的不断向上拨动辅助块,与此同时,联动块也跟随着辅助块同步移动,当联动块上的通口三与通口一和通口二相吻合时,絮凝剂存储箱内的絮凝剂将完成出料,当联动块依靠自身重量向下移动时,联动块可对通口一和通口二进行封堵,可实现依靠矿浆自身流动所产生的动能来少量多次的自动添加絮凝剂,能够极大降低人工成本,并且无需额外提供能源,降低能耗,提高经济效益。

(2)本申请矿浆在经过进料口后,会在环形导流板的上端流动,矿浆在环形导流板上端流动的过程中,最终会通过出料机构进入浓密机主体的内部,矿浆在经过出料机构时,矿浆会带动涡轮进行转动,转动的涡轮配合联动杆和轴杆三将带动辅助搅拌叶片进行转动,在此过程中也无需额外的能耗,能够对局部矿浆进行搅拌,使得局部矿浆与絮凝剂之间能够均匀混合,由于矿浆与絮凝剂在进入浓密机主体之前已经经过了初步的局部搅拌,因此,在依靠浓密机主体自身的搅拌装置再次进行大规模搅拌时,花费更少的时间就可以使得矿浆与絮凝剂之间彻底均匀混合,一定程度上能够再次降低能耗,节约成本,由于缩短了搅拌装置的运行时长,还能够有效提高搅拌装置的使用寿命。

附图说明

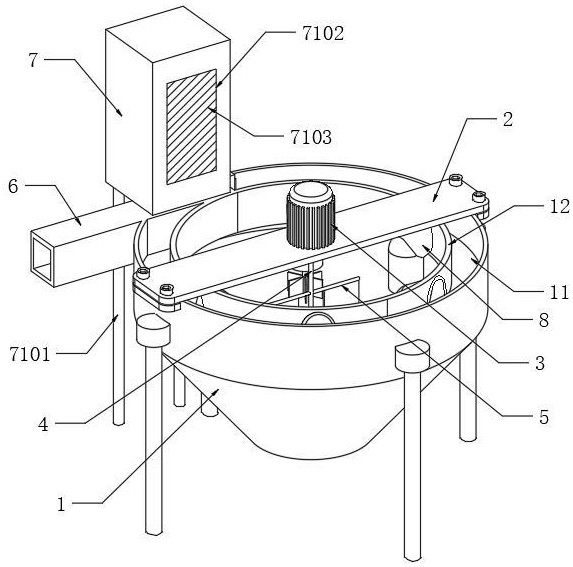

图1为本发明整体的结构示意图;

图2为本发明整体另一视角的结构示意图;

图3为本发明出料机构的结构示意图;

图4为本发明絮凝剂未出料状态的结构示意图;

图5为本发明图4中的A处放大结构示意图;

图6为本发明絮凝剂出料状态的结构示意图;

图7为本发明图6中的B处放大结构示意图。

图中标号说明:

1、浓密机主体;11、环形导流板;12、挡环;2、安装架;3、电机;4、轴杆一;5、主体搅拌叶片;6、进料口;7、絮凝剂自动投放机构;71、絮凝剂存储箱;7101、辅助支撑杆;7102、观察口;7103、透明观察窗;72、放料口;7201、通口一;73、衔接壳体;7301、通口二;7302、金属纤维绳索;74、联动块;7401、通口三;75、辅助块;76、固定板;7601、倾斜状挡板;77、轴杆二;78、拨动叶;7801、辊轮;8、出料机构;81、出料管;82、固定杆;83、涡轮;84、联动杆;85、轴杆三;86、辅助搅拌叶片。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例:

如图1-7所示,一种浓密机进料装置,浓密机包括浓密机主体1,浓密机主体1的上端固定连接有安装架2,安装架2的上端固定连接有电机3,电机3的输出端固定连接有轴杆一4,轴杆一4的外圆周面固定连接有主体搅拌叶片5,浓密机主体1的外圆周面固定连接有进料口6,进料口6与浓密机主体1的外圆周面相切,进料口6的上端固定连接有絮凝剂自动投放机构7,浓密机主体1的内壁固定连接有环形导流板11,环形导流板11的上端固定连接有挡环12,挡环12的外圆周面固定连接有出料机构8。

使用时,安装架2、电机3、轴杆一4和主体搅拌叶片5构成浓密机主体1内的主要搅拌装置,絮凝剂和矿浆通过搅拌装置进行混合。

如图1-7,絮凝剂自动投放机构7包括絮凝剂存储箱71、放料口72、衔接壳体73、联动块74、辅助块75、固定板76、轴杆二77和拨动叶78,絮凝剂存储箱71固定连接在进料口6的上端,絮凝剂存储箱71的一侧固定连接有放料口72,放料口72的一侧固定连接有衔接壳体73,衔接壳体73的内腔滑动连接有联动块74,联动块74的下端固定连接有辅助块75,一对固定板76固定连接在进料口6的内壁,一对固定板76之间转动连接有轴杆二77,轴杆二77的外圆周面固定连接有拨动叶78,放料口72的一侧开设有通口一7201,衔接壳体73的两侧开设有通口二7301,通口一7201和通口二7301相对应,联动块74的表面开设有通口三7401。

使用时,当矿浆通过进料口6进入浓密机主体1的内部时,流动矿浆会带动拨动叶78进行转动,转动的拨动叶78会间歇性的不断向上拨动辅助块75,与此同时,联动块74也跟随着辅助块75同步移动,当联动块74上的通口三7401与通口一7201和通口二7301相吻合时,絮凝剂存储箱71内的絮凝剂将完成出料,当联动块74依靠自身重量向下移动时,联动块74可对通口一7201和通口二7301进行封堵,可实现依靠矿浆自身流动所产生的动能来少量多次的自动添加絮凝剂,能够极大降低人工成本,并且无需额外提供能源,降低能耗,提高经济效益。

如图4所示,一对固定板76之间固定连接有倾斜状挡板7601。

使用时,矿浆在进料口6内流动时,由于倾斜状挡板7601的限位,矿浆靠近进料口6内底端的流速较快,确保矿浆带动拨动叶78进行逆时针转动。

如图6所示,衔接壳体73的内顶端固定连接有金属纤维绳索7302,金属纤维绳索7302的下端与联动块74的上端相固定。

使用时,通过金属纤维绳索7302来对联动块74进行限位,使得联动块74在向下移动时不会从衔接壳体73内脱落。

如图1-3所示,出料机构8包括出料管81、固定杆82、涡轮83、联动杆84、轴杆三85和辅助搅拌叶片86,出料管81固定连接在挡环12的外圆周面,出料管81的内壁固定连接有固定杆82,固定杆82的下端转动连接有涡轮83,涡轮83的下端固定连接有联动杆84,联动杆84的下端固定连接有轴杆三85,轴杆三85的外圆周面固定连接有辅助搅拌叶片86。

使用时,矿浆在经过进料口6后,会在环形导流板11的上端流动,矿浆在环形导流板11上端流动的过程中,最终会通过出料机构8进入浓密机主体1的内部,矿浆在经过出料机构8时,矿浆会带动涡轮83进行转动,转动的涡轮83配合联动杆84和轴杆三85将带动辅助搅拌叶片86进行转动,在此过程中也无需额外的能耗,能够对局部矿浆进行搅拌,使得局部矿浆与絮凝剂之间能够均匀混合,由于矿浆与絮凝剂在进入浓密机主体1之前已经经过了初步的局部搅拌,因此,在依靠浓密机主体1自身的搅拌装置再次进行大规模搅拌时,花费更少的时间就可以使得矿浆与絮凝剂之间彻底均匀混合,一定程度上能够再次降低能耗,节约成本,由于缩短了搅拌装置的运行时长,还能够有效提高搅拌装置的使用寿命。

如图6所示,拨动叶78远离轴杆二77的一端转动连接有辊轮7801,辊轮7801在跟随拨动叶78转动的过程中与辅助块75相接触。

使用时,当拨动叶78的一端与辅助块75相接触时,通过辊轮7801,可降低拨动叶78与辅助块75之间的摩擦,降低零件之间的磨损,提高使用寿命。

如图1-7所示,絮凝剂存储箱71的一侧向进料口6的外侧延伸,絮凝剂存储箱71的下端固定连接有辅助支撑杆7101。

使用时,絮凝剂存储箱71安装在进料口6的上端后,再通过辅助支撑杆7101进行支撑,能够极大提高絮凝剂存储箱71在进料口6上安装的稳定性。

如图1-7所示,絮凝剂存储箱71的一侧开设有观察口7102,观察口7102的内壁固定连接有透明观察窗7103。

使用时,通过透明观察窗7103方便人员观察絮凝剂存储箱71内部絮凝剂的剩余量。

工作原理:安装架2、电机3、轴杆一4和主体搅拌叶片5构成浓密机主体1内的主要搅拌装置,絮凝剂和矿浆通过搅拌装置进行混合;

其中,当矿浆通过进料口6进入浓密机主体1的内部时,流动矿浆会带动拨动叶78进行转动,转动的拨动叶78会间歇性的不断向上拨动辅助块75,与此同时,联动块74也跟随着辅助块75同步移动,当联动块74上的通口三7401与通口一7201和通口二7301相吻合时,絮凝剂存储箱71内的絮凝剂将完成出料,当联动块74依靠自身重量向下移动时,联动块74可对通口一7201和通口二7301进行封堵,可实现依靠矿浆自身流动所产生的动能来少量多次的自动添加絮凝剂,能够极大降低人工成本,并且无需额外提供能源,降低能耗,提高经济效益;

其中,矿浆在经过进料口6后,会在环形导流板11的上端流动,矿浆在环形导流板11上端流动的过程中,最终会通过出料机构8进入浓密机主体1的内部,矿浆在经过出料机构8时,矿浆会带动涡轮83进行转动,转动的涡轮83配合联动杆84和轴杆三85将带动辅助搅拌叶片86进行转动,在此过程中也无需额外的能耗,能够对局部矿浆进行搅拌,使得局部矿浆与絮凝剂之间能够均匀混合,由于矿浆与絮凝剂在进入浓密机主体1之前已经经过了初步的局部搅拌,因此,在依靠浓密机主体1自身的搅拌装置再次进行大规模搅拌时,花费更少的时间就可以使得矿浆与絮凝剂之间彻底均匀混合,一定程度上能够再次降低能耗,节约成本,由于缩短了搅拌装置的运行时长,还能够有效提高搅拌装置的使用寿命。

以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

- 一种新型的浓密机底流锥槽底板组件

- 浓密机的弧板扰流式混合进料溜槽及相应高效浓密机

- 用于浓密机的进料机构和具有其的浓密机