一种再生混凝土及其制备方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及混凝土制备技术领域,尤其涉及一种再生混凝土及其制备方法。

背景技术

随着商品混凝土在我国的蓬勃发展,混凝土行业己然成为建筑材料领域的支柱行业。然而混凝土作为最大宗的人造工程材料,一旦建筑物或构筑物解体,它也会相应地成为建筑垃圾的“主力军”。目前在我国,每年混凝土废弃物的排放量就超过一亿吨,这些废弃混凝土在过去大多得不到较好的回收利用,同时还需要大量的场地来处理这些建筑垃圾(堆放或填埋),现有的再生混凝土制备装置通过将物料在料筒内进行混合,由于需要对不同密度的多种物料进行混合,而比重悬殊比特殊的混料在装置中混合时易出现分层的现象,导致物料混合不均匀,为此我们提出一种再生混凝土及其制备方法。

发明内容

本发明的目的是为了解决现有技术中存在再生混凝土制备装置对不同密度的多种物料进行混合时,存在比重悬殊比特殊的混料在装置中混合时易出现分层的现象,进而导致物料混合不均匀的缺点,而提出的一种再生混凝土及其制备方法。

为了实现上述目的,本发明采用了如下技术方案:

设计一种再生混凝土及其制备方法,包括以下步骤:

S1:首先将再生粗骨料放入混合研磨装置中进行粉碎和混合,处理时长为10-15min,温度为80-90℃;

S2:待再生粗骨料研磨成粉末后,再依次将水泥、粗黄沙、细黄沙、粉煤灰和矿粉放入到混合研磨装置中,搅拌时间为20-25min,温度为85-90℃;

S3:再向混合研磨装置中添加天然石子进行混合搅拌,搅拌时间为15-20min,温度为60-70℃;

S4:待所述S3完成后,依次加入水和外加剂进行最终的搅拌,搅拌时间为50-60min,搅拌温度为60-70℃,停机,将混合好的再生混凝土从混合研磨装置中放出进行使用;

S1中的混合研磨装置包括支架,所述支架顶部固定安装有筒体,所述筒体设置为倒置的圆台形状,所述筒体内部中空设置,所述筒体由导热材质制成,所述筒体内设置有加热机构,所述加热机构位于筒体内部的中空位置,所述筒体上端开口设置。

优选的,所述筒体上端内侧固定安装有环形支座,所述筒体内上端设置有支座,所述支座与环形支座之间设置有环形间隙,所述支座外侧固定安装有多个呈圆周阵列分布的连接架,所述连接架端部固连在环形支座内侧。

还包括第一螺杆、第二螺杆、驱动机构、出料管和阀门,所述第一螺杆和第二螺杆均设置在筒体内,所述驱动机构安装在筒体和支座上,所述第一螺杆和第二螺杆均与驱动机构相连,所述出料管固定安装在筒体底部并与筒体连通,所述阀门安装在出料管上,所述第一螺杆与第二螺杆设置在筒体内两侧且均倾斜设置,所述第一螺杆与第二螺杆倾斜朝向相反。

优选的,所述加热机构包括加热片,所述加热片设置在筒体内部的中空位置,所述加热片与筒体贴合并固连在一起,所述筒体上开设有用于加热片的进线孔。

优选的,所述驱动机构包括载板,所述载板固连在支座上,所述载板底部可转动安装有中心轴,所述中心轴下端固定安装有中心轮,所述载板下端设有活动架,所述中心轴下端贯穿活动架并可转动安装在活动架上,所述中心轮外侧套设有外齿圈,所述外齿圈、活动架和中心轮均设置在筒体内,所述外齿圈上固定安装有多个呈圆周阵列分布的固定杆,所述固定杆上端固连在载板底部,所述活动架底部两端均可转动安装有行星轴,两侧的所述行星轴的下端均贯穿外齿圈,所述行星轴上均固定安装有行星轮,两侧的所述行星轮位于中心轮两侧且均位于外齿圈内侧,所述行星轮与其相邻的外齿圈和中心轮啮合,所述行星轴底部均固定安装有第一锥齿轮。

优选的,所述载板底部可转动安装有转动座,所述转动座上固定安装有两个对称分布的安装架,所述第一螺杆上端固定安装有第一连接轴,所述第一连接轴可转动安装在同侧的安装架上,所述第一连接轴上固定安装有第二锥齿轮,两侧的所述安装架上均可转动安装有传动轴,两个所述传动轴的相对端均固定安装有第三锥齿轮,位于同侧的所述第三锥齿轮与第一锥齿轮啮合,所述传动轴的另一端均固定安装有第四锥齿轮,位于一侧的所述第四锥齿轮与第二锥齿轮啮合,所述第二螺杆上端固定安装有第二连接轴,所述第二连接轴上端可转动安装在同侧的安装架上,所述第二连接轴上固定安装有第五锥齿轮,所述第五锥齿轮与其同侧的第四锥齿轮啮合。

优选的,还包括注液机构,所述注液机构设置在环形支座内并位于支座上端。

优选的,所述注液机构包括活动座,所述活动座设置在环形支座内,所述环形支座可转动安装在活动座内,所述环形支座外侧套设并固定安装有从动齿圈,所述活动座顶部固定安装有多个呈圆周阵列分布的筒体,所述筒体底部连通并固定安装有排液管,所述排液管下端口均朝向环形支座与支座之间的间隙处。

优选的,还包括联动机构,所述联动机构安装在筒体上并与载板相连。

优选的,所述联动机构包括联动轴,所述联动轴可转动安装在筒体上,所述联动轴上固定安装有主动轮,所述主动轮与从动齿圈啮合,所述支座上固定安装有电机架,所述电机架上固定安装有伺服电机,所述伺服电机的输出轴端固定安装有主动轴,所述主动轴下端可转动安装在载板上并与中心轴固连,所述主动轴与联动轴之间安装有皮带机构。

优选的,所述再生混凝土由以下重量份的原料制成:再生混凝土骨料11-13份、水泥5-9份、粗黄沙3-4份、细黄沙2-3份、粉煤灰0.8-1.2份、矿粉0.3-0.5和天然石子6-8份。

本发明提出的一种再生混凝土及其制备方法,有益效果在于:通过设置第一螺杆和第二螺杆,第一螺杆与第二螺杆设置在筒体内两侧且均倾斜设置,双螺旋结构呈不对称排列,搅拌范围大,因为双螺旋的旋转,物料沿锥体壁作圆周运动,利用螺旋叶片的自转作用,使粉体排出到锥体中心作径向运动,物料从锥底向上升流和螺旋外圆周表面排出,即螺旋轴方向进行混合。螺旋旋转所引起的粉体下降流,简而言之,物料之间进行对流,剪切和扩散,渗入的复合运动,这样在筒体内物料可以快速达到均匀混合;

通过驱动载板和中心轴同步转动,中心轴上的中心轮转动并带动行星轮转动,第一螺杆、第二螺杆在转动的同时且绕中心轴转动,从而实现双螺旋的旋转,物料沿锥体壁作圆周运动,利用螺旋叶片的自转作用,使粉体排出到锥体中心作径向运动,物料从锥底向上升流和螺旋外圆周表面排出,即螺旋轴方向进行混合;

通过伺服电机带动主动轴转动,主动轴通过皮带机构带动联动轴转动,联动轴上的主动轮转动并带动从动齿圈转动,从而带动活动座转动,活动座上的筒体转动并将清洗均匀的注入筒体内的不同位置,使筒体内部清洗更加均匀和充分。

附图说明

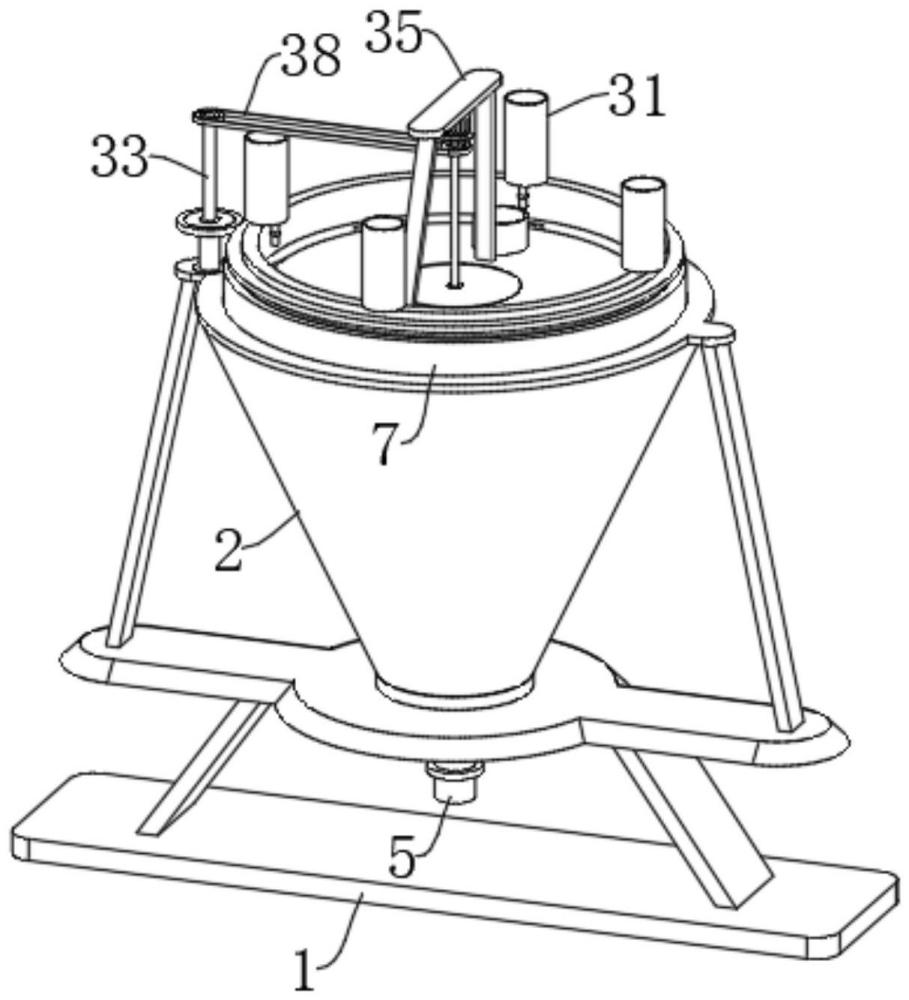

图1为本发明提出的一种再生混凝土及其制备方法的混合研磨装置的结构示意图。

图2为本发明提出的一种再生混凝土及其制备方法的混合研磨装置的剖视图。

图3为本发明提出的一种再生混凝土及其制备方法的混合研磨装置的主视图。

图4为本发明提出的一种再生混凝土及其制备方法的混合研磨装置的筒体内部机构放大示意图。

图5为本发明提出的一种再生混凝土及其制备方法的混合研磨装置的图4中的A处放大示意图。

图6为本发明提出的一种再生混凝土及其制备方法的混合研磨装置的部分结构放大示意图一。

图7为本发明提出的一种再生混凝土及其制备方法的混合研磨装置的部分结构放大示意图二。

图8为本发明提出的一种再生混凝土及其制备方法的混合研磨装置的部分结构放大示意图三。

图中:支架1、筒体2、第一螺杆3、第二螺杆4、出料管5、阀门6、环形支座7、支座8、连接架9、加热片10、载板11、中心轴12、中心轮13、活动架14、外齿圈15、固定杆16、行星轴17、行星轮18、第一锥齿轮19、转动座20、安装架21、第一连接轴22、第二锥齿轮23、传动轴24、第三锥齿轮25、第四锥齿轮26、第二连接轴27、第五锥齿轮28、从动齿圈29、活动座30、筒体31、排液管32、联动轴33、主动轮34、电机架35、伺服电机36、主动轴37、皮带机构38。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1:

参照图1-8,一种再生混凝土制备方法,包括以下步骤:

S1:首先将再生粗骨料放入混合研磨装置中进行粉碎和混合,处理时长为10-15min,温度为80-90℃;

S2:待再生粗骨料研磨成粉末后,再依次将水泥、粗黄沙、细黄沙、粉煤灰和矿粉放入到混合研磨装置中,搅拌时间为20-25min,温度为85-90℃;

S3:再向混合研磨装置中添加天然石子进行混合搅拌,搅拌时间为15-20min,温度为60-70℃;

S4:待所述S3完成后,依次加入水和外加剂进行最终的搅拌,搅拌时间为50-60min,搅拌温度为60-70℃,停机,将混合好的再生混凝土从混合研磨装置中放出进行使用;

再生混凝土由以下重量份的原料制成:再生混凝土骨料11-13份、水泥5-9份、粗黄沙3-4份、细黄沙2-3份、粉煤灰0.8-1.2份、矿粉0.3-0.5和天然石子6-8份。

S1中的混合研磨装置包括支架1,支架1顶部固定安装有筒体2,筒体2设置为倒置的圆台形状,筒体2内部中空设置,筒体2由导热材质制成,筒体2内设置有加热机构,加热机构位于筒体2内部的中空位置,筒体2上端开口设置,筒体2上端内侧固定安装有环形支座7,筒体2内上端设置有支座8,支座8与环形支座7之间设置有环形间隙,支座8外侧固定安装有多个呈圆周阵列分布的连接架9,连接架9端部固连在环形支座7内侧。通过将物料注入筒体2内,通过加热机构对筒体2的物料进行加热,通过支座8与环形支座7之间设置有环形间隙,混合结束后向环形间隙内加入冷却用水和清洗用水,进而对装置进行冷却和清洗。

还包括第一螺杆3、第二螺杆4、驱动机构、出料管5和阀门6,第一螺杆3和第二螺杆4均设置在筒体2内,驱动机构安装在筒体2和支座8上,第一螺杆3和第二螺杆4均与驱动机构相连,出料管5固定安装在筒体2底部并与筒体2连通,阀门6安装在出料管5上,第一螺杆3与第二螺杆4设置在筒体2内两侧且均倾斜设置,第一螺杆3与第二螺杆4倾斜朝向相反。通过设置第一螺杆3和第二螺杆4,第一螺杆3与第二螺杆4设置在筒体2内两侧且均倾斜设置,双螺旋结构呈不对称排列,搅拌范围大,因为双螺旋的旋转,物料沿锥体壁作圆周运动,利用螺旋叶片的自转作用,使粉体排出到锥体中心作径向运动,物料从锥底向上升流和螺旋外圆周表面排出,即螺旋轴方向进行混合。螺旋旋转所引起的粉体下降流,简而言之,物料之间进行对流,剪切和扩散,渗入的复合运动,这样在筒体2内物料可以快速达到均匀混合。

工作原理:通过将物料注入筒体2内,通过加热机构对筒体2的物料进行加热,通过支座8与环形支座7之间设置有环形间隙,混合结束后向环形间隙内加入冷却用水和清洗用水,进而对装置进行冷却和清洗。通过设置第一螺杆3和第二螺杆4,第一螺杆3与第二螺杆4设置在筒体2内两侧且均倾斜设置,双螺旋结构呈不对称排列,搅拌范围大,因为双螺旋的旋转,物料沿锥体壁作圆周运动,利用螺旋叶片的自转作用,使粉体排出到锥体中心作径向运动,物料从锥底向上升流和螺旋外圆周表面排出,即螺旋轴方向进行混合。螺旋旋转所引起的粉体下降流,简而言之,物料之间进行对流,剪切和扩散,渗入的复合运动,这样在筒体2内物料可以快速达到均匀混合。

实施例2:

参照图1-8,作为本发明的另一优选实施例,与实施例1的区别在于,加热机构包括加热片10,加热片10设置在筒体2内部的中空位置,加热片10与筒体2贴合并固连在一起,筒体2上开设有用于加热片10的进线孔。通过加热片10对筒体2内壁进行加热,筒体2内壁升温并将物料传导至物料中。

驱动机构包括载板11,载板11固连在支座8上,载板11底部可转动安装有中心轴12,中心轴12下端固定安装有中心轮13,载板11下端设有活动架14,中心轴12下端贯穿活动架14并可转动安装在活动架14上,中心轮13外侧套设有外齿圈15,外齿圈15、活动架14和中心轮13均设置在筒体2内,外齿圈15上固定安装有多个呈圆周阵列分布的固定杆16,固定杆16上端固连在载板11底部,活动架14底部两端均可转动安装有行星轴17,两侧的行星轴17的下端均贯穿外齿圈15,行星轴17上均固定安装有行星轮18,两侧的行星轮18位于中心轮13两侧且均位于外齿圈15内侧,行星轮18与其相邻的外齿圈15和中心轮13啮合,行星轴17底部均固定安装有第一锥齿轮19。

载板11底部可转动安装有转动座20,转动座20上固定安装有两个对称分布的安装架21,第一螺杆3上端固定安装有第一连接轴22,第一连接轴22可转动安装在同侧的安装架21上,第一连接轴22上固定安装有第二锥齿轮23,两侧的安装架21上均可转动安装有传动轴24,两个传动轴24的相对端均固定安装有第三锥齿轮25,位于同侧的第三锥齿轮25与第一锥齿轮19啮合,传动轴24的另一端均固定安装有第四锥齿轮26,位于一侧的第四锥齿轮26与第二锥齿轮23啮合,第二螺杆4上端固定安装有第二连接轴27,第二连接轴27上端可转动安装在同侧的安装架21上,第二连接轴27上固定安装有第五锥齿轮28,第五锥齿轮28与其同侧的第四锥齿轮26啮合。

通过驱动载板11和中心轴12同步转动,中心轴12上的中心轮13转动并带动行星轮18转动,外齿圈15保持固定,同时行星轮18、行星轴17和第一锥齿轮19同步转动,行星轮18自转的同时绕中心轮13转动,第一锥齿轮19带动第三锥齿轮25转动,传动轴24与第四锥齿轮26同步转动,第四锥齿轮26带动第二锥齿轮23转动,第二锥齿轮23、第一连接轴22和第一螺杆3同步转动,同时第四锥齿轮26带动第五锥齿轮28转动,第五锥齿轮28、第二连接轴27和第二螺杆4同步转动,因此第一螺杆3、第二螺杆4在转动的同时且绕中心轴12转动,从而实现双螺旋的旋转,物料沿锥体壁作圆周运动,利用螺旋叶片的自转作用,使粉体排出到锥体中心作径向运动,物料从锥底向上升流和螺旋外圆周表面排出,即螺旋轴方向进行混合。

混合完成后,通过向筒体2内注入冷介质来实现对筒体2的冷却,现有技术在出料完毕后,应立即用随车的软管放水将进料口、出料斗及出料溜槽等部位冲洗干净,排去粘结在车身各处的污物及残留混凝土,再向搅拌筒内注水150-200L的清水,在返回途中要让搅拌筒慢速转动,以清洗内壁,避免残余料渣附在筒壁和搅拌叶上,并在再一次装料前将这些水放掉。工作完毕后,应把搅拌筒内部和车身清洗干净,不能使剩余的混凝土留在筒内,因此需要注入清水对筒体2内进行清洗,但由于清水注入筒体2内的固定位置,导致清洗不均匀而效果不佳,还包括注液机构,注液机构设置在环形支座7内并位于支座8上端。注液机构包括活动座30,活动座30设置在环形支座7内,环形支座7可转动安装在活动座30内,环形支座7外侧套设并固定安装有从动齿圈29,活动座30顶部固定安装有多个呈圆周阵列分布的筒体31,筒体31底部连通并固定安装有排液管32,排液管32下端口均朝向环形支座7与支座8之间的间隙处,排液管32上均安装有阀门。还包括联动机构,联动机构安装在筒体2上并与载板11相连。联动机构包括联动轴33,联动轴33可转动安装在筒体2上,联动轴33上固定安装有主动轮34,主动轮34与从动齿圈29啮合,支座8上固定安装有电机架35,电机架35上固定安装有伺服电机36,伺服电机36的输出轴端固定安装有主动轴37,主动轴37下端可转动安装在载板11上并与中心轴12固连,主动轴37与联动轴33之间安装有皮带机构38。通过伺服电机36带动主动轴37转动,主动轴37通过皮带机构38带动联动轴33转动,联动轴33上的主动轮34转动并带动从动齿圈29转动,从而带动活动座30转动,活动座30上的筒体31转动并将清洗均匀的注入筒体2内的不同位置,使筒体2内部清洗更加均匀和充分。

工作原理:通过驱动载板11和中心轴12同步转动,中心轴12上的中心轮13转动并带动行星轮18转动,外齿圈15保持固定,同时行星轮18、行星轴17和第一锥齿轮19同步转动,行星轮18自转的同时绕中心轮13转动,第一锥齿轮19带动第三锥齿轮25转动,传动轴24与第四锥齿轮26同步转动,第四锥齿轮26带动第二锥齿轮23转动,第二锥齿轮23、第一连接轴22和第一螺杆3同步转动,同时第四锥齿轮26带动第五锥齿轮28转动,第五锥齿轮28、第二连接轴27和第二螺杆4同步转动,因此第一螺杆3、第二螺杆4在转动的同时且绕中心轴12转动,从而实现双螺旋的旋转,物料沿锥体壁作圆周运动,利用螺旋叶片的自转作用,使粉体排出到锥体中心作径向运动,物料从锥底向上升流和螺旋外圆周表面排出,即螺旋轴方向进行混合。通过伺服电机36带动主动轴37转动,主动轴37通过皮带机构38带动联动轴33转动,联动轴33上的主动轮34转动并带动从动齿圈29转动,从而带动活动座30转动,活动座30上的筒体31转动并将清洗均匀的注入筒体2内的不同位置,使筒体2内部清洗更加均匀和充分。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种改性再生粗骨料及其制备再生混凝土的方法

- 一种废旧轮胎橡胶再生混凝土及其制备方法

- 一种用于再生混凝土彩瓦的水性涂料及其制备方法

- 一种再生保温混凝土的制备方法

- 一种公路再生骨料透水混凝土及其制备方法

- 一种再生混凝土活化剂及其制备方法及再生混凝土

- 一种防冻再生混凝土的制备方法及防冻再生混凝土