提高电池底部过流能力的点底焊针及点焊方法

文献发布时间:2024-01-17 01:18:42

【技术领域】

本发明涉及电池技术领域,尤其涉及一种提高电池底部过流能力的点底焊针及点焊方法。

【背景技术】

随着行业的发展,锂离子电池运用场景越来越广泛,运用领域越来越复杂,对锂离子电池的要求逐步由单一的容量指标升级为容量、寿命、安全、环境适应性能、型号、倍率等综合指标。圆柱电池因尺寸不同,容量差异,市场常规使用单极耳、双极耳、多极耳、无极耳结构结构,正极一般在顶部焊接,负极一般位于底部焊接。其中,针对钢壳圆柱电池,使用铜针电阻焊接,使卷芯与钢壳焊接,因工艺简单成为常规方式。但此种方案,仅存在一个过流点,过流能力偏低,无法满足大电流充放电要求,不利于提高倍率性能、降低电池内阻及降低充放电温升等。

鉴于此,实有必要提供一种提高电池底部过流能力的点底焊针及点焊方法以克服上述缺陷。

【发明内容】

本发明的目的是提供一种提高电池底部过流能力的点底焊针及点焊方法,旨在改善传统圆柱电池的钢壳底部过流能力偏低的问题,提高倍率性能、降低电池内阻及降低充放电温升。

为了实现上述目的,本发明提供一种提高电池底部过流能力的点底焊针,包括呈圆柱状的主体及设于所述主体一端端部的凸起部,所述凸起部与所述主体呈偏心设置,且所述凸起部的横截面的面积小于所述主体的横截面的面积。

在一个优选实施方式中,所述凸起部呈圆柱状,并与所述主体的边缘内接设置。

在一个优选实施方式中,所述凸起部的横截面的直径为所述主体的横截面的直径的三分之一。

在一个优选实施方式中,所述凸起部远离所述主体的一端边缘为倒圆角结构。

在一个优选实施方式中,所述主体及所述凸起部均为铜针。

本发明还提供一种提高电池底部过流能力的点焊方法,包括以下步骤:

在冲槽后的钢壳圆柱电池的底部确定待点焊的点焊部位;其中,所述点焊部位包括多个圆形焊接区域;

将点底焊针的主体对齐所述圆形焊接区域,并通过点焊机驱动所述主体旋转,以使点底焊针的凸起部与钢壳底部之间形成一个圆形焊点;

将所有待点焊的圆形焊接区域进行点焊,以提升钢壳底部的焊接面积。

在一个优选实施方式中,在点焊之前还包括步骤:

根据待点焊的每个圆形焊接区域面积大小确定所述点底焊针的规格大小。

在一个优选实施方式中,还包括步骤:

根据所述圆形焊接区域的位置调试所述主体相对于钢壳底部的位置。

在一个优选实施方式中,在将所有待点焊的圆形焊接区域进行点焊的步骤中,包括:

根据所述圆形焊接区域的数量确定相应数量的电焊机及点底焊针,以同时对所有待点焊的圆形焊接区域进行点焊。

在一个优选实施方式中,多个圆形焊接区域的圆心处于同一圆上,且与钢壳底部同心设置。

本发明提供的提高电池底部过流能力的点底焊针及点焊方法,通过将凸起部与主体呈偏心设置,以对点底焊针采用阶梯型式结构,从而当点底焊接时,主体旋转,使凸起部与钢壳之间的焊点形成一个圆形焊接区域,增加了焊接面积,能够保证焊接牢固性,提高电池底部过流能力,降低内阻,和充放电温升,提高倍率性能。

【附图说明】

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

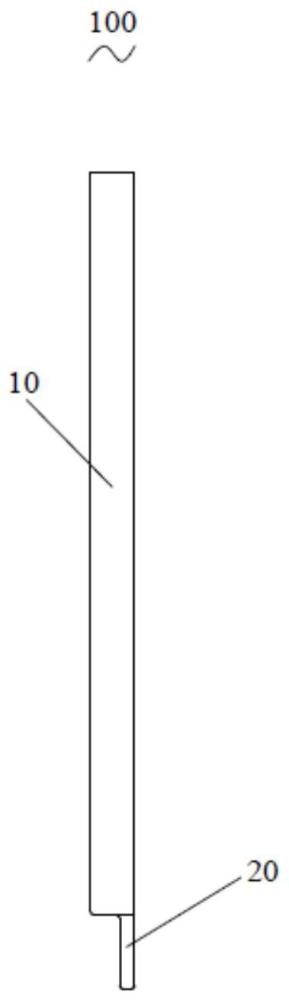

图1为本发明提供的提高电池底部过流能力的点底焊针的立体图;

图2为经过点底焊针点焊后的钢壳底部的俯视图。

图3为本发明提供的提高电池底部过流能力的点底方法的流程图。

图中标号:100、提高电池底部过流能力的点底焊针;200、钢壳;10、主体;20、凸起部;30、圆形焊接区域。

【具体实施方式】

为了使本发明的目的、技术方案和有益技术效果更加清晰明白,以下结合附图和具体实施方式,对本发明进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本发明,并不是为了限定本发明。

还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

实施例一

在本发明的实施例中,提供了一种提高电池底部过流能力的点底焊针100,用于对圆柱电池的钢壳200底部与电芯负极之间进行点焊,以引出卷芯的负极输出。

如图1所示,提高电池底部过流能力的点底焊针100包括呈圆柱状的主体10及设于主体10一端端部的凸起部20。

需要说明的是,主体10及凸起部20的大小可依据卷芯的卷针大小、卷芯中间空间大小进行具体设计,以满足不同型号的圆柱电芯的焊接需求。

其中,结合图2所示,凸起部20与主体10呈偏心设置,即凸起部20的中心与主体10的中心并不对齐,从而当主体10旋转时,带动凸起部20转动会使得凸起部20的旋转轨迹呈现一个圆或圆弧。

在本实施例中,凸起部20呈圆柱状,并与主体10的边缘内接设置。即凸起部20的边缘与主体10的边缘呈内切设置,二者的边缘之间有且只有一个交点。

进一步的,凸起部20的横截面的面积小于主体10的横截面的面积。一个实施例中,凸起部20的横截面的直径为主体10的横截面的直径的三分之一。

进一步的,凸起部20远离主体10的一端边缘为倒圆角结构,从而当凸起部20转动时,避免划伤卷芯从而造成短路。

在本实施例中,主体10及凸起部20均为铜针,且主体10与凸起部20可为一体设计,以便于加工。

需要说明的是,当需要对钢壳200进行点底焊接时,可通过点焊机驱动主体10旋转,从而带动凸起部20旋转,使得凸起部20的点焊部位在钢壳200上的焊点形成一个圆形焊接区域30,能够有效的增加焊接面积,能够保证焊接牢固性,同时提高电池底部过流能力。

实施例二

本发明的实施例提供一种提高电池底部过流能力的点焊方法,通过采用上述实施方式中的提高电池底部过流能力的点底焊针100对装配有卷芯的钢壳200底部进行点焊。

如图3所示,提高电池底部过流能力的点焊方法包括以下步骤S101-S103。

步骤S101,在冲槽后的钢壳200底部确定待点焊的点焊部位;其中,点焊部位包括多个圆形焊接区域30。

在本实施例中,点焊部位可预设3-6个圆形焊接区域30。

进一步的,多个圆形焊接区域30的圆心处于同一圆上,且与钢壳200底部同心设置,从而均衡了卷芯负极的各处电流,提升了电池的一致性。

步骤S102,将点底焊针100的主体10对齐圆形焊接区域30,并通过点焊机驱动主体10旋转,以使点底焊针100的凸起部20与钢壳200底部之间形成一个圆形焊点(即圆形焊接区域30)。

步骤S103,将所有待点焊的圆形焊接区域30进行点焊,以提升钢壳200底部的焊接面积。

在本步骤中,还可根据圆形焊接区域30的数量确定相应数量的电焊机及点底焊针100,以同时对所有待点焊的圆形焊接区域30进行点焊。即,多台点焊机多次焊接,焊接在不同位置,可一次性完成钢壳200底部多个焊点的要求,降低了钢壳200运输线的压力,且不会影响点焊效率。

进一步的,在点焊之前还包括步骤:根据待点焊的每个圆形焊接区域30面积大小确定点底焊针100的规格大小。

能够理解的是,对于不同型号大小的圆柱电池以及不同的过流要求,从而相应的设置多个圆形焊接区域30,从而既能提高钢壳200底部的过流能力,也能综合减小加工成本,在此基础上,进一步的确定点底焊针100(及主体10与凸起部20)的规格大小。

进一步的,本方法还包括步骤:根据圆形焊接区域30的位置调试主体10相对于钢壳200底部的位置,从而使得主体10对齐圆形焊接区域30,以提升加工的精度。

综上所述,本发明提供的提高电池底部过流能力的点底焊针100及点焊方法,通过将凸起部20与主体10呈偏心设置,以对点底焊针100采用阶梯型式结构,从而当点底焊接时,主体10旋转,使凸起部20与钢壳200之间的焊点形成一个圆形焊接区域30,增加了焊接面积,能够保证焊接牢固性,提高电池底部过流能力,降低内阻,和充放电温升,提高倍率性能。

本发明并不仅仅限于说明书和实施方式中所描述,因此对于熟悉领域的人员而言可容易地实现另外的优点和修改,故在不背离权利要求及等同范围所限定的一般概念的精神和范围的情况下,本发明并不限于特定的细节、代表性的设备和这里示出与描述的图示示例。

- 一种圆柱形锂离子电池的点底焊焊针及焊接方法

- 一种圆柱形钢壳锂离子电池点底焊装置及点底焊方法