一种可满足350度服役的低成本铸造耐热铝合金及其制备方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于金属材料领域,具体涉及一种可满足350度服役的铸造耐热铝合金及其制备方法。

背景技术

铝在汽车、电子、航空航天、武器军工等工业中有大量应用,其中汽车工业的铝用量占全世界铝总用量的12~15%,其中铸造铝合金占汽车总用铝量的80%。铸造耐热铝合金主要用于汽车发动机缸体、活塞及直升机机匣、卫星支架等零件,服役温度较高,苛刻环境下可能超过350℃。因而,为了提高铸造耐热铝合金的强度和耐热性能,迫切需要开发低密度、高强度的耐热铝合金,以符合对350度服役的耐热铝合金生产的需要。

现有的铸造耐热铝合金主要包括Al-Si系耐热铝合金和Al-Cu系耐热铝合金等。Al-Si系合金具有良好的铸造流动性和抗热裂倾向性,但是Al-Si系耐热铝合金在高温下抗拉强度较低,不能满足过高温度下服役。Al-Cu系耐热铝合金具有较高的热稳定性,经过热处理后兼具良好的室温和高温力学性能,但是Al-Cu系合金的铸造流动性较差,容易产生热裂纹和铸造缺陷,抗腐蚀性也较差。同时Al-Cu系耐热铝合金中铜含量往往达到3.5~4.5%,大幅度提高了合金的原材料成本。此外,上述两类耐热铝合金若想获得优异的高温性能往往需要加入价格高昂的金属Ni及Sc或Er等贵重的稀土元素,都会大幅度提高原材料的价格。

稀土元素中,Ce和La元素具有最低廉的价格,其中纯Ce的价格约与纯铝相当,Ce-La混合稀土的价格相较还会更低。其原因主要在于电子半导体工业对Nd和Pr的需求较大,而它们的矿藏又往往与Ce、La等伴生,因而用于提炼Nd和Pr时往往会产生副产品Ce和La,因而具有良好的经济性。申请人针对二元Al-Ce合金的初步研究发现其具有良好的高温稳定性,主要源于其共晶组织在350~450度高温下不分解、不粗化,同时Ce元素在铝中的高温扩散系数极低,为10

发明内容

本发明的目的:针对常规耐热铝合金很难在350度及以上高温环境服役的问题,提供了一种可以在350度及以上高温环境服役的耐热铝合金解决方案。本发明基于等时时效和等温时效实验,发现Al-Ce共晶组织在350度下的硬度保持稳定,且共晶组织内部没有产生明显的粗化。此外,基于Ca元素和稀土元素对铝合金耐热性能改善的共识;以及添加微量合金元素形成L1

本发明是通过以下技术方案实现的:

本发明提供了一种可满足350度服役的耐热铝合金,其中各合金元素质量百分比如下:

4~16%稀土(纯Ce或纯La或Ce+La混合),0~3%Ca,0~5%Mg,0~2%Cu,0~5%Zn,0~2%Fe,0.2~0.5%Zr,0~0.8%Si,0.5~1.2%Mn,杂质元素总量≤0.2%,余量为Al。

本发明的工作原理为:将稀土Ce或La元素加入Al中形成Al-Ce或Al-La共晶可以显著提高金属液充型时的流动性和抗热裂倾向性,改善高温热稳定性;而元素Ca的少量加入也会引入一定量的Al-Ca共晶相,能进一步改进铸造性能和力学性能,但不宜添加过多,以免造成材料变脆。Cu在铝合金中可以起到较强的时效强化作用,提高合金的室温强度。Mg元素的添加会产生固溶强化,同时对铝合金耐热性能的提升也有帮助。微量添加Zr元素可以生成具有L1

本发明的制备流程为:

将原材料金属锭或中间合金在300度的烘箱中进行预处理消除其中的水,熔炼用的黏土-石墨坩埚内外喷涂涂料后置于熔炼炉中预热至300℃,然后将铝锭放入坩埚中,并升温至700℃以上使其熔化。

待铝锭全部融化后,加入纯稀土或混合稀土的金属锭或铝稀土中间合金、纯Ca锭或Al-Ca中间合金、纯Cu锭或Al-Cu中间合金、纯Zn锭或Al-Zn中间合金、Al-Zr中间合金、Al-Si中间合金、Al-Mn中间合金,各保温5~15分钟,升温至750℃,顺时针和逆时针各搅拌一百次左右,保温15~20分钟;

待上述合金元素全部熔化且混合均匀后,升温至760~780℃,加入六氯乙烷精炼剂对金属液进行10~15分钟精炼,精炼结束后加入纯Mg锭或Al-Mg中间合金,并断电待金属液冷却至730~750℃,保温15分钟,扒渣;得到纯净度较高的铝合金金属液。

金属液精炼后,根据铸件形状、尺寸及服役要求选择合适的铸造成型工艺,包括但不限于金属模重力铸造、金属模砂型铸造、低压金属型铸造、低压砂型铸造和挤压铸造等工艺。

与现有技术比较,本发明具有如下有益效果:

本发明针对背景技术中开发的耐热铝合金不能在更高温度下服役,通过Ce、La等廉价稀土元素的共同添加,提高合金的耐热性,也即开发了一种可以满足350度服役的耐热铝合金。本发明所提出的Al-RE-Mg-Cu-Zn-Fe-Ca-Zr-Si-Mn合金兼具良好的铸造流动性和抗热裂倾向性,且耐热温度、室温和高温强度更高,具有较好的工业应用前景。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

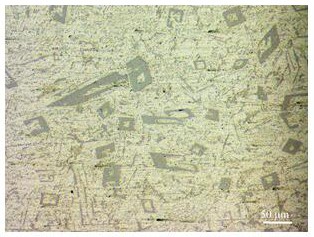

图1为对Al-4RE-3Ca-0.5Zr-0.8Si-1.2Mn合金(其中RE为Ce)进行熔炼,采用砂型重力铸造所得材料样品的光学金相组织示意图;

图2为对Al-8RE-5Mg-0.5Cu-1Fe-1Zn-0.2Zr-0.5Mn合金(其中RE为La)进行熔炼,采用金属模重力铸造所得材料样品的光学金相组织示意图;

图3为对Al-12RE-5Mg-2Cu-1Fe-1Zn-0.2Zr-0.5Mn合金(其中RE为70%Ce+30%La)进行熔炼,采用砂型低压铸造所得材料样品的光学金相组织示意图;

图4为对Al-16RE-2Mg-2Fe-5Zn-0.2Zr-0.3Si-0.5Mn合金(其中RE为40%Ce+60%La)进行熔炼,采用金属模低压铸造所得材料样品的光学金相组织示意图;

图5为对Al-16RE-0.5Ca-3Mg-2Fe-3Zn-0.4Zr-0.5Si-0.8Mn合金(其中RE为50%Ce+50%La)进行熔炼,采用挤压铸造所得材料样品的光学金相组织示意图;

图6为上述图1~图5对应的各合金在350摄氏度进行等温时效热处理时的时效硬化曲线。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

本发明实施例所用铝合金为Al-RE耐热铝合金,包括以下百分含量的各组分:4~16%稀土,0~3%Ca,0~5%Mg,0~2%Cu,0~5%Zn,0~2%Fe,0.2~0.5%Zr,0~0.8%Si,0.5~1.2%Mn,杂质元素总量≤0.2%,余量为Al。

具体实施例如下:

实施例1:

本实施例提供了一种可满足350度服役的耐热铝合金,其质量百分比计包括如下组分:4%稀土,3%Ca,0.5%Zr,0.8%Si,1.2%Mn,杂质元素总量≤0.2%,余量为Al,其制备流程如下:

将原材料金属锭或中间合金在300度的烘箱中进行预处理消除其中的水,熔炼用的黏土-石墨坩埚内外喷涂涂料后置于熔炼炉中预热至300℃,然后将铝锭放入坩埚中,并升温至700℃以上使其熔化。

待铝锭全部融化后,加入纯稀土的金属锭、纯Ca锭、Al-Zr中间合金、Al-Si中间合金、Al-Mn中间合金,各保温5~15分钟,升温至750℃,顺时针和逆时针各搅拌一百次左右,保温15~20分钟;

待上述合金元素全部熔化且混合均匀后,升温至760~780℃,加入六氯乙烷精炼剂对金属液进行10~15分钟精炼,精炼结束后扒渣;得到纯净度较高的铝合金金属液。

采用砂型重力铸造进行实验,本实施例制备的铝合金光学金相组织示意图如图1所示,可见有较大体积分数的初生相α-Al和较小体积分数的共晶组织,其350度等温时效硬化曲线如图6所示,由于Zr和Si元素的存在使得其硬度快速达到峰值后缓慢下降。

实施例2:

本实施例提供了一种可满足350度服役的耐热铝合金,其质量百分比计包括如下组分:8%稀土,5%Mg,0.5%Cu,1%Zn,1%Fe,0.2%Zr,0.5%Mn,杂质元素总量≤0.2%,余量为Al,其制备流程如下:

将原材料金属锭或中间合金在300度的烘箱中进行预处理消除其中的水,熔炼用的黏土-石墨坩埚内外喷涂涂料后置于熔炼炉中预热至300℃,然后将铝锭放入坩埚中,并升温至700℃以上使其熔化。

待铝锭全部融化后,加入纯稀土金属锭、纯Cu锭、Al-Zn中间合金、Al-Zr中间合金、Al-Mn中间合金,各保温5~15分钟,升温至750℃,顺时针和逆时针各搅拌一百次左右,保温15~20分钟;

待上述合金元素全部熔化且混合均匀后,升温至760~780℃,加入六氯乙烷精炼剂对金属液进行10~15分钟精炼,精炼结束后加入纯Mg锭,并断电待金属液冷却至730~750℃,保温15分钟,扒渣;得到纯净度较高的铝合金金属液。

采用金属模重力铸造进行实验,本实施例制备的铝合金光学金相组织示意图如图2所示,可见体积分数较大的初生相α-Al,该相体积分数较于实施例1有明显减少,而共晶组织体积分数有明显增加。其350度等温时效硬化曲线如图6所示,相较于实施例1,由于Cu元素的添加使得铸态硬度明显增加,而随着时间延长,硬度缓慢下降,但也高于其余未加入Cu元素的合金。

实施例3:

本实施例提供了一种可满足350度服役的耐热铝合金,其质量百分比计包括如下组分:12%稀土,5%Mg,2%Cu,1%Zn,1%Fe,0.2%Zr,0.5%Mn,杂质元素总量≤0.2%,余量为Al,其制备流程如下:

将原材料金属锭或中间合金在300度的烘箱中进行预处理消除其中的水,熔炼用的黏土-石墨坩埚内外喷涂涂料后置于熔炼炉中预热至300℃,然后将铝锭放入坩埚中,并升温至700℃以上使其熔化。

待铝锭全部融化后,加入混合稀土金属锭、纯Cu锭、Al-Zn中间合金、Al-Zr中间合金、Al-Mn中间合金,各保温5~15分钟,升温至750℃,顺时针和逆时针各搅拌一百次左右,保温15~20分钟;

待上述合金元素全部熔化且混合均匀后,升温至760~780℃,加入六氯乙烷精炼剂对金属液进行10~15分钟精炼,精炼结束后加入纯Mg锭,并断电待金属液冷却至730~750℃,保温15分钟,扒渣;得到纯净度较高的铝合金金属液。

采用砂型低压铸造进行实验,本实施例制备的铝合金光学金相组织示意图如图3所示,相较于实施例1、2,可见体积分数更大的共晶组织以及少量的过共晶相。其350度等温时效硬化曲线如图6所示,相较于实施例2,其铸态硬度更高,在随着时间增长硬度缓慢下降的过程中其硬度也始终高于实施例2,可见随着稀土和合金化元素的加入可以较大改善合金强度。

实施例4:

本实施例提供了一种可满足350度服役的耐热铝合金,其质量百分比计包括如下组分:16%稀土,2%Mg,5%Zn,2%Fe,0.2%Zr,0.3%Si,0.5%Mn,杂质元素总量≤0.2%,余量为Al,其制备流程如下:

将原材料金属锭或中间合金在300度的烘箱中进行预处理消除其中的水,熔炼用的黏土-石墨坩埚内外喷涂涂料后置于熔炼炉中预热至300℃,然后将铝锭放入坩埚中,并升温至700℃以上使其熔化。

待铝锭全部融化后,加入混合稀土金属锭、Al-Zn中间合金、Al-Zr中间合金、Al-Si中间合金、Al-Mn中间合金,各保温5~15分钟,升温至750℃,顺时针和逆时针各搅拌一百次左右,保温15~20分钟;

待上述合金元素全部熔化且混合均匀后,升温至760~780℃,加入六氯乙烷精炼剂对金属液进行10~15分钟精炼,精炼结束后加入纯Mg锭,并断电待金属液冷却至730~750℃,保温15分钟,扒渣;得到纯净度较高的铝合金金属液。

采用金属模低压铸造进行实验,本实施例制备的铝合金光学金相组织示意图如图4所示,相较于实施例3,随着稀土含量的增加,过共晶相的体积分数增加,共晶组织体积分数减小。该合金的350度等温时效硬化曲线如图6所示,由于没有Cu元素的添加,其铸态硬度小于实施例2、3,但由于Zr和Si元素的存在,相较于实施例1都存在明显的峰值,且硬度高于实施例1.

实施例5:

本实施例提供了一种可满足350度服役的耐热铝合金,其质量百分比计包括如下组分:16%稀土,0.5%Ca,3%Mg,3%Zn,2%Fe,0.4%Zr,0.5%Si,0.8%Mn,杂质元素总量≤0.2%,余量为Al,其制备流程如下:

将原材料金属锭或中间合金在300度的烘箱中进行预处理消除其中的水,熔炼用的黏土-石墨坩埚内外喷涂涂料后置于熔炼炉中预热至300℃,然后将铝锭放入坩埚中,并升温至700℃以上使其熔化。

待铝锭全部融化后,加入混合稀土金属锭、纯Ca锭、Al-Zn中间合金、Al-Zr中间合金、Al-Si中间合金、Al-Mn中间合金,各保温5~15分钟,升温至750℃,顺时针和逆时针各搅拌一百次左右,保温15~20分钟;

待上述合金元素全部熔化且混合均匀后,升温至760~780℃,加入六氯乙烷精炼剂对金属液进行10~15分钟精炼,精炼结束后加入纯Mg锭,并断电待金属液冷却至730~750℃,保温15分钟,扒渣;得到纯净度较高的铝合金金属液。

采用挤压铸造进行实验,本实施例制备的铝合金光学金相组织示意图如图5所示,相较于实施例4,由于稀土含量相同,其金相组织较为相似。其350度等温时效硬化曲线如图6所示,由于微量合金元素含量增强,使得其硬化曲线高于实施例4,且都在2h达到峰值并缓慢下降。

基于上述实施例的验证,其350度等温时效硬化曲线如下图6所示。

综上所述,本发明的一种可满足350度服役的耐热铝合金包括以下质量百分比计组分:4~16%稀土,0~3%Ca,0~5%Mg,0~2%Cu,0~5%Zn,0~2%Fe,0.2~0.5%Zr,0~0.8%Si,0.5~1.2%Mn,杂质元素总量≤0.2%,余量为Al。可以在很大程度上提高耐热铝合金的室温和高温性能同时保证较高的塑性,具有重要的应用前景。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求范围内做出各种变形或修改,这并不影响本发明的实质内容。

- 一种高强耐热铸造镁稀土合金及其制备方法

- 一种具有高Fe含量的Al-Si-Cu-Mn耐热铝合金及其制备方法

- 一种用于生产倍容导线的耐热铝合金杆材及其制备方法

- 一种耐热压铸铝合金及其制备方法

- 一种石墨烯稀土钪协同增强Al-Si-Mg铸造铝合金及其制备方法

- 高延伸率耐热铸造铝合金及其压力铸造制备方法

- 高延伸率耐热铸造铝合金及其压力铸造制备方法