扬声器箱系统、扬声器箱系统的吸气剂及其制造方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种织物薄片形状的扬声器箱系统吸气剂及其制造方法以及包括该吸气剂的扬声器箱系统(Air absorbent of speaker-box system in fabric sheet formand preparation method thereof,speaker-box system comprising the same)。

背景技术

最近,使用于智能手机的微型扬声器箱系统为了以紧凑的小尺寸也实现丰富的低音再生而在内置有磁芯扬声器的扬声器箱模块的一定部分具备起声音共鸣空间作用的声音共鸣箱。尤其,在以小尺寸来制成的微型扬声器中,声音共鸣空间对于低频区域音响特性起重要作用,共鸣空间越大则低音区的再现就越有利,且能够拓宽再生带宽。

然而,从智能手机的设计结构上来看,由于在大小和形状、扬声器声音的放出口的位置等上有各种限制而存在不能扩大起声音共鸣空间作用的声音共鸣空间的体积的局限性。为了改善这一点,在体积已给定的小的声音共鸣空间填充多种吸气剂并利用通过声音的传播的空气分子的吸附和脱附而以虚拟的后腔体积(Back Volume)来得到扩大声音的共鸣空间的效果。

作为与此相关的现有技术,韩国授权专利第10-1709078号公开了一种使用沸石(Zeolite)的颗粒形态的吸气剂。然而,在现有的沸石吸气剂的情况下,须以小尺寸来制造以得到体积扩大效果,然而,沸石吸气剂由于容易被风吹散等原因而操作起来困难,且对声音共鸣空间进行定量注入也非常困难,因此存在需要昂贵的定量注入设备的缺点。另外,沸石吸气剂由于机械强度弱而存在如下问题,即由外力所容易破碎或表面破损导致性能下降问题、空气的流动由破损时脱落的微细的碎末所阻挡导致音响特性下降的问题等。

在先技术文献

专利文献

专利文献1:韩国授权专利第10-1709078号

发明内容

所要解决的问题

本发明的目的在于提供一种织物薄片(sheet)形状的扬声器箱系统吸气剂及其制造方法以及包括该吸气剂的扬声器箱系统。

解决问题的方案

为了达到上述目的,本发明的一个实施例提供一种扬声器箱系统的吸气剂,其为包含织造的多个纤维的织物薄片形状,上述纤维包含多孔性碳类物质。

本发明的另一实施例提供一种扬声器箱系统,其具备扬声器和声音共鸣空间,所述扬声器箱系统的特征在于,上述声音共鸣空间在内部包括吸气剂,上述吸气剂为包含织造的多个纤维的织物薄片形状,上述纤维包含多孔性碳类物质。

进而,本发明的又一实施例提供一种包括上述扬声器箱系统的音响设备。

发明效果

本发明的织物薄片形态的扬声器箱系统的吸气剂,由于能够以单张薄片形态形成于扬声器箱系统的声音共鸣空间,因而能够解决使用现有的球形吸气剂时产生的磨损、冲击导致的表面破损问题,且能够解决由于上述破损而产生的碎屑造成空气的流动受阻的问题。

另外,由于能够以一体式形成于声音共鸣空间内部,因而与需要具有0.1mg精度的昂贵的精密注入器(Precision Filling machine)的现有的球形或颗粒形沸石吸气剂相比,本发明能够更容易地操作且能够更经济地制造扬声器箱系统。

另外,根据本发明的实施例的扬声器箱系统的吸气剂具有体积扩大效果非常大的优点。

另外,由于抗拉强度(Tensile Strength)优良,因而能够使由于坠落或跌落等而造成的破损最小化。

另外,根据本发明的实施例的扬声器箱系统,由于能够扩大低频频带,因而能够改善低音特性。

附图说明

图1是示出了根据本发明的实施例的织物薄片形态的一体式构造即扬声器箱系统的吸气剂的示意图。

图2是示出了根据本发明的实施例的织物薄片形态的片(chip)式构造即扬声器箱系统的吸气剂的示意图。

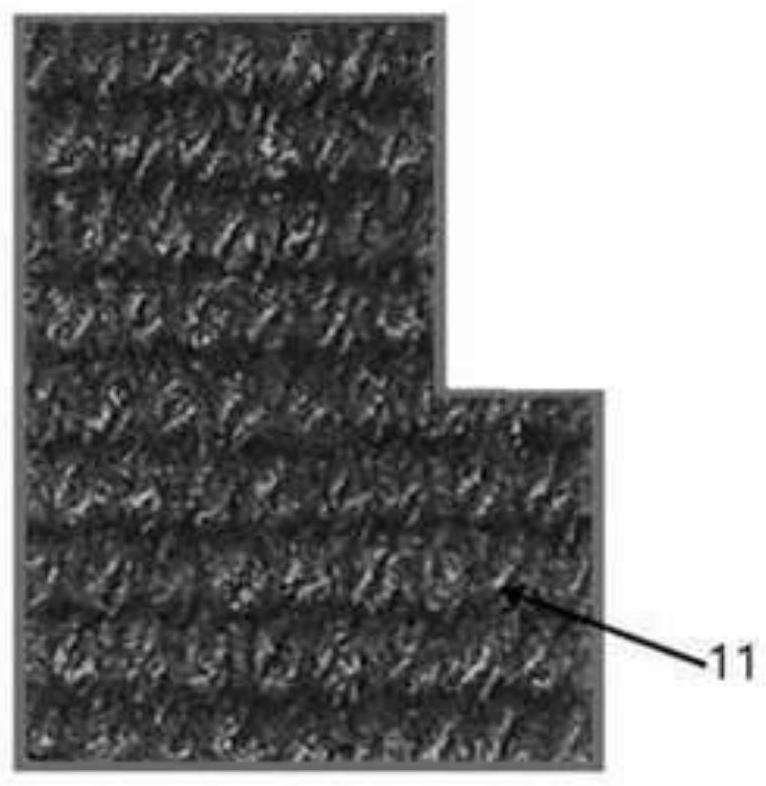

图3是用扫描电子显微镜(SEM)观察了根据本发明的实施例的扬声器箱系统的吸气剂的照片。

图4是用扫描电子显微镜(SEM)观察了根据本发明的实施例的扬声器箱系统的吸气剂中所包含的纤维的照片。

图5是用扫描电子显微镜(SEM)观察了根据本发明的实施例的扬声器箱系统的吸气剂中所包含的纤维的表面的照片。

图6是用扫描电子显微镜(SEM)观察了现有的球形沸石吸气剂的照片。

图7是用扫描电子显微镜(SEM)观察了球形表面局部被外力破损的现有的球形沸石吸气剂的照片。

图8是用扫描电子显微镜(SEM)观察了现有的球形沸石吸气剂的球形表面的气孔的照片。

图9是将现有的球形沸石吸气剂中所包括的气孔分为大气孔和微气孔而示出的示意图。

图10是示出了根据本发明的实施例的扬声器箱系统的内部的示意图。

图11是示出了根据本发明的实施例的具备于扬声器箱系统的声音共鸣空间的一个面的通风网的示意图。

图12是用扫描电子显微镜(SEM)观察了根据本发明的实施例的具备于扬声器箱系统的声音共鸣空间的一个面的网格(Mesh)状通风网的照片。

图13是用扫描电子显微镜(SEM)以10微米级更仔细地观察了根据本发明的实施例的具备于扬声器箱系统的声音共鸣空间的一个面的网格(Mesh)状通风网的照片。

图14是示出了实施例1、比较例1以及比较例2的扬声器箱系统的根据频率的阻抗测定值的曲线图。

图15是示出了实施例1、比较例1以及比较例2的扬声器箱系统的根据频率的声压级(sound pressure level)测定值的曲线图。

符号说明

10—吸气剂,11—一体式吸气剂,12—片(chip)式吸气剂,13—织造的纤维,20—扬声器,30—声音共鸣空间,40—壳体,50—通风网,60—声音放出口,70—音圈连接FPCB,100—扬声器箱系统,200—现有的球形或颗粒形吸气剂,201—现有的球形或颗粒形吸气剂的大气孔,202—现有的球形或颗粒形吸气剂的微气孔。

具体实施方式

以下,参照附图说明本发明的各优选实施方式如下。然而,本发明的实施方式能够以各种不同方式变形,本发明的范围并不限定于以下所说明的实施方式。另外,本发明的实施方式是为了向本领域普通技术人员更完整地说明本发明而提供的。因此,为了更清楚地说明而会夸张附图中的各要素的形状和大小等。附图中以相同的附图标记表示的要素是相同的要素。另外,在整个附图中对于发挥相似的功能和作用的部分使用相同的附图标记。加之,在整个本说明书中,除非有尤其相反的记载,否则“包括”某一个构成要素就意味着可以进一步包括其它构成要素而不是排除其它构成要素。

本发明的一个实施例能够提供一种扬声器箱系统的吸气剂,其为包含织造的多个纤维的织物薄片形状,上述纤维包含多孔性碳类物质。

以下,参照附图详细说明根据本发明的实施例的扬声器箱系统的吸气剂。

如图10所示,扬声器箱系统是在包括声音共鸣空间的盒子或壳体中包括扬声器的系统,其可以是内置于包括智能手机的电子设备中的内置型扬声器模块。就上述内置型扬声器模块而言,上述扬声器模块安装于电子设备内,在扬声器产生的声音在盒子或壳体内部的声音共鸣空间共鸣并放出且减少声音的干扰,从而能够提高音质和音量。尤其,上述声音共鸣空间对于低音区域的特性是重要的因素,上述声音共鸣空间越大则越有利于低音区域的再现,并且能够拓宽再生带宽。

根据本发明的实施例的扬声器箱系统的吸气剂可以是具备于上述扬声器箱系统的声音共鸣空间以进一步提高低音区域的特性的吸气剂。

这里,上述低音区域可以是指1000Hz以下区域,优选地、可以是指100至700Hz区域的频率区域。

上述吸气剂能够将空气分子吸附并脱附而产生虚拟的后腔体积(back volume)即虚拟的共鸣空间,从而能够示出扩大物理上有限的声音共鸣空间的效果。另外,由此就能够改善扬声器箱系统的低音区域或低频区域的声音特性且能够拓宽再生带宽。

图1和图2是示出了根据本发明的实施例的吸气剂10的照片,根据本发明的实施例的吸气剂10具有织物薄片形状,其可以是如图1所示那样以单张薄片形态配置于扬声器箱系统的声音共鸣空间的一体式吸气剂11,还可以是如图2所示那样配置于上述声音共鸣空间的内部空间的多个片(chip)式吸气剂12。所谓片(chip)式可以是薄的织物薄片形状或是切割上面所说明的单张薄片而得到的织物薄片的碎片形状。在根据本发明的实施例的吸气剂10为多个片式吸气剂的情况下,与一个大的单张薄片形状的吸气剂的场合相比,更容易放入声音共鸣空间且能够将薄的织物薄片堆叠成多层,因此,能够更容易地调节装入到声音共鸣空间的吸气剂的体积比。即、在装入单张薄片的情况下,厚度既已预定,因此,为了调节占据声音共鸣空间内部的吸气剂的体积比,存在从制造薄片之时起就得考虑薄片的厚度而进行织造的困难。然而,在使用厚度薄的多个片式吸气剂的情况下,不仅能够堆叠成多层而控制吸气剂的厚度,而且能够对堆叠成多层的吸气剂施加压力而减小厚度,以此也能够控制吸气剂的厚度。

在上述片式吸气剂的情况下,多个片式薄片部件可以不规则地装入到声音共鸣空间内部,且可以层叠配置多个片式薄片部件。另外,在另一实施例中,能够将多个片式薄片部件彼此接合而配置。就上述接合方法而言,能够将多个薄片部件加压、加热或利用粘合剂而执行。另外,能够对上述多个薄片部件的侧面边缘进行缝合(seaming)处理而使上述扬声器箱系统用吸气剂一体化。上述缝合(seaming)可以是缝缀织物的边缘部以防通过织造而形成的织物松散的方法,也可以是接合的方法。上述缝合(seaming)能够以在上述织物的边缘部涂布粘合剂之后进行固化的方法执行。

在层叠多个片式薄片部件的方式的情况下,上述薄片部件的大小可以是能够容纳于声音共鸣空间的大小即小于上述声音共鸣空间的大小的大小。更具体地讲,上述薄片部件的平面宽度可以具有声音共鸣空间的底部宽度的0.7至1倍的大小。上述薄片部件的横向和纵向长度可以分别为3至8mm。由于纤维的直径为几毫米或其以下,因此,上述薄片部件的横向和纵向的长度可以分别为3mm以上,优选为5mm以上,以防经织造纤维而制成的薄片部件松弛而分散。如果是上述薄片部件的横向和纵向长度小于3mm的情况,则织造的纤维松散而不能保持薄片形状,且填充于声音共鸣空间中的相对于体积的比表面积减小,因而会降低声音共鸣空间的体积扩大效果,且由于尺寸小而容易被风等吹散,因而会难以进行操作。

在根据本发明的实施例的吸气剂10为一体式吸气剂的情况下,上述吸气剂的形态可以是与声音共鸣空间相同的形态,上述吸气剂的体积可以是上述声音共鸣空间大小的大致0.7至1倍。另外,上述一体式吸气剂11的厚度可以与上述声音共鸣空间的深度相同或小于上述声音共鸣空间的深度,优选地、可以是上述声音共鸣空间厚度的0.7至0.8倍。

根据本发明的实施例的吸气剂10是容纳于声音共鸣空间内部的薄片形态的吸气剂,由于无需注入多个球形或颗粒形吸气材料,因此不需要单独的昂贵的注入装置,从而会容易进行制造和操作。

另外,上述多个片(chip)式吸气剂12可以具有能够容纳于上述声音共鸣空间的大小,优选地、可以具有比用于将吸气剂注入到声音共鸣空间中的吸气剂注入孔小的大小,更优选地、横向和纵向的长度可以是0.8mm以下,更优选地、可以是0.3至0.8mm。

这样一来,可以容易地向扬声器箱系统的声音共鸣空间注入上述吸气剂12。即、通过扬声器箱系统的吸气剂注入孔可以直接注入(direct-filling)上述吸气剂12而无需单独的注入装置。

另外,可以防止注入到声音共鸣空间中的上述吸气剂12从配置于扬声器箱系统的声音共鸣空间的一个面上的通风网的孔或格子缝隙泄漏。此时,上述扬声器箱系统的声音共鸣空间的通风网是具有空气或声音所通过的孔或格子缝隙的薄片形态的网格(mesh)状网,根据本发明的实施例的吸气剂能够容纳于使用具有横向和纵向大小小于0.8mm优选为0.3mm的孔或格子缝隙的通风网的声音共鸣空间内。

如果是上述片(chip)式吸气剂的横向和纵向的长度小于0.3mm的情况,则由于尺寸小而容易被风等吹散,因而会难以进行操作,因此,为了向扬声器箱系统中定量注入吸气剂而有可能需要昂贵的计量装置和定量注入装置。

另外,在上述片(chip)式吸气剂的横向和纵向的长度超过0.8mm的情况下,会难以使用于小型音响设备的内置型扬声器箱系统中,且所注入的吸气剂的有效体积小,因而利用吸气剂扩大声音共鸣空间的效果会小。

图3是用扫描电子显微镜(SEM)观察了织造的形态的多个纤维13的照片,根据本发明的实施例的吸气剂10具有织物薄片形状,上述织物薄片能够包括织造的多个纤维13。此时,就上述纤维13而言,直径可以是0.03mm以下,优选地、可以是0.01至0.03mm,且能够包含多孔性碳类物质。

此时,上述多孔性碳类物质可以是碳黑、活性炭、膨胀石墨、石墨烯、碳纳米管、碳纤维以及石墨中的至少一种物质,优选地、可以是酚基(Phenol-Based)活性炭。

此时,上述活性炭可以是由木材、椰子树、椰子壳以及煤炭中的至少一种物质制备的活性炭。

另外,根据本发明的实施例的吸气剂10含有碳(Carbon)、氧(Oxygen)以及氢(Hydrogen),所包含的上述碳可以是总重量的70%以上。

根据本发明的实施例的吸气剂10可以在表面上包括直径或长轴的长度为3nm至10nm的气孔。上述气孔可以形成于纤维表面上,优选地、可以形成于多孔性碳类物质纤维表面和内部。

图4和图5是用扫描电子显微镜(scanning electron microscope,SEM)观察了根据本发明的实施例的吸气剂的表面的照片,图4是以5000倍的倍率观察的照片,图5是以50,000倍的倍率观察的照片。

如图4和图5所示,根据本发明的实施例的吸气剂可以在表面上包括气孔,上述气孔的直径或长轴的长度可以是3nm至10nm,优选地、可以是3至7nm。

图6至图8是用扫描电子显微镜(scanning electron microscope,SEM)观察了现有的球形沸石吸气剂的照片,图6观察了现有的球形沸石吸气剂表面的照片,图7是观察了表面中局部被外力破损的现有的球形沸石吸气剂的照片,图8是观察了现有的球形沸石吸气剂的球形表面的气孔的照片。

如图6至图8所示,在现有的球形沸石吸气剂200的情况下,其构造为在表面上形成有直径或长轴的长度为15nm以上的大(macro)气孔201且在内部形成有直径或长轴的长度为3nm以下的微(micro)气孔202,使空气流入、流出的大气孔201形成于上述球形的表面,从而增大吸气剂的体积,因而会限制改善音响特性。即、在球形吸气剂200的情况下,上述大气孔201抑制到达吸气剂内部的微气孔202的空气或声音的流动,因而从音响角度来讲,会起阻抗体作用。因此,上述大气孔201的体积比越大则声损耗就越大,其结果,会发生低音或低频频带的声压降低的问题。并且,在球形的情况下,在直径形成为0.5mm以上的情况下,大气孔201相对于微气孔202的体积变大,从而体积扩大效果显著降低,而且在高于100Hz至200Hz的高频频带,上述大气孔201随表面积和长度而封堵空气或声音的通道,从而抑制空气或声音进出上述微气孔202,因而存在不能具有体积扩大效果的问题。

相反,在根据本发明的实施例的吸气剂10的情况下,能够将直径或长轴的长度为3nm至10nm的气孔以总重量的30至80重量%来包括在表面上,由此能够提高比表面积,从而能够增加改善低音区域的特性的效果。即、就根据本发明的实施例的吸气剂而言,作为表示体积扩大效果的指标的比表面积即BET-SSA(Brunauer-Emmett-Teller Specific SurfaceArea per unit weight,BET单位重量比表面积)值可以是1500m

根据本发明的实施例的扬声器箱系统的吸气剂10减小大气孔的孔隙率并增大微气孔的孔隙率,从而能够减小空气通过大气孔所产生的音响阻抗值,且能够抑制由上述音响阻抗所产生的声压级(sound pressure level)的降低。

根据本发明的实施例的扬声器箱吸气剂能够抑制由外力所磨损或表面破损的问题,从而能够减少因破损而引起的性能下降。另外,能够减少音响特性由于破损时产生的碎屑而下降的问题。

上述吸气剂可以具有200N/mm

如果是上述吸气剂的抗拉强度小于200N/mm

另一方面,本发明的另一实施例能够提供一种扬声器箱系统的吸气剂的制造方法,该方法包括:准备包含织造的多个纤维的织物的步骤,其中,上述纤维包含多孔性碳类物质;以及切割上述织物的步骤。

以下,参照附图并按照各步骤详细说明根据本发明的实施例的扬声器箱系统的吸气剂的制造方法。

上述制造方法可以是制造包含织造的多个纤维的织物薄片形态的扬声器箱系统的吸气剂的方法。

在准备上述织物的步骤中,上述碳类物质可以是碳黑、活性炭、膨胀石墨、石墨烯、碳纳米管、碳纤维以及石墨中的至少一种物质。

作为一例,准备上述织物的步骤可以是准备用酚基(Phenol-Based)活性炭纤维织造的织物的步骤。

此时,上述纤维可以在表面上包括直径或长轴的长度为3nm至10nm的气孔,以使上述吸气剂的体积扩大效果最大化。

另外,上述纤维的直径可以是0.03mm以下,优选地、可以是0.01至0.03mm。

另一方面,根据本发明的实施例的扬声器箱系统的吸气剂的制造方法在准备上述织物的步骤之后可以进一步包括将上述织物加压而形成为薄片(sheet)形态的步骤。

加压上述织物的步骤可以在切割上述织物的步骤之前执行,或者可以在切割上述织物之后执行,还可以在切割织物之前和之后执行。

作为一例,可以将已准备的用酚基(Phenol-Based)活性炭纤维织成的织物对照扬声器箱系统的声音共鸣空间切割之后通过加压的方法制造薄片(sheet)形态的吸气剂。

此时,可以通过上述加压的步骤而将上述织物的厚度形成为上述声音共鸣空间的厚度以下,优选地、可以将上述织物的厚度形成为上述声音共鸣空间厚度的大致0.7至0.8倍。

切割上述织物的步骤中的上述切割可以利用切割(Cutting)装置和铣削(Milling)装置中的至少一种装置而执行。

通过上述切割的步骤,可以将通过上述制造方法制造的扬声器箱系统的吸气剂形成为一体式即容纳于声音共鸣空间的内部空间的单张薄片形态,或者可以形成为片(chip)式即容纳于声音共鸣空间的内部空间的多个片或碎片形态。

例如,还可以利用切割装置将用上述酚基(Phenol-Based)活性炭纤维织成的织物切割成与上述声音共鸣空间相同的形态并切割成上述声音共鸣空间大小的大致0.7至1倍的大小而形成一体式吸气剂。

或者,可以将用上述酚基(Phenol-Based)活性炭纤维织成的织物切割成横向和纵向的长度分别为0.3mm至0.8mm的形态而形成片(chip)式吸气剂。

根据本发明的实施例的扬声器箱系统的吸气剂的制造方法可以进一步包括将包围上述织物的边缘部缝合(seaming)处理的步骤。

上述缝合(seaming)可以是缝缀织物的边缘部以防通过织造而形成的织物松散的方法,也可以是接合的方法。

上述缝合(seaming)能够以在上述织物的边缘部涂布粘合剂之后进行固化的方法执行。

上述缝合(seaming)处理步骤可以在上述切割的步骤之后执行,通过上述缝合处理,即使在切割之后,织物中所包含的多个纤维也能够保持织造的状态。

另一方面,本发明的又一实施例能够提供一种扬声器箱系统,其具备扬声器和声音共鸣空间,所述扬声器箱系统的特征在于,上述声音共鸣空间在内部包括吸气剂,上述吸气剂是包含织造的多个纤维的织物薄片形状,上述纤维包含多孔性碳类物质。

以下,参照附图详细说明根据本发明的实施例的扬声器箱系统。

图10是示出了根据本发明的实施例的扬声器箱系统100的内部的示意图,上述扬声器箱系统100能够包括:壳体40,其形成外形;扬声器20,其容纳于上述壳体40内部,且包括磁铁、音圈以及振膜中的至少一种部件并将电能转换为机械能而产生声音;以及声音共鸣空间30,其容纳于上述壳体40内部,且包括使在上述扬声器20产生的声音共鸣的内部空间。

上述壳体40能够安装于如智能手机那样的电子设备中,上述壳体40能够包括使声音共鸣的声音共鸣空间30和声音放出口60,其中,声音共鸣空间30用来使从配置于上述壳体40内部的扬声器20放出的声音共鸣后向上述壳体外部放出,声音放出口60与上述声音共鸣空间30以空间方式或以音响方式连接。

上述扬声器20虽然不受大小限制,但可以是能够内置于如智能手机那样的小型电子设备中的直径或长轴的长度为20mm以下优选为15mm以下的微型扬声器。

上述扬声器20能够包括:多个磁铁;音圈,其配置于上述磁铁之间而动作;音圈连接FPCB70,其与上述音圈电连接;以及振膜,若通过上述音圈连接FPCB而从外部电路施加到电音响信号则在上述磁铁所产生的磁路与上述音圈之间相互产生电磁力,从而振膜根据电信号而向上或向下振动。此时,由上述扬声器20的振膜的振动产生的声音能够通过在上述壳体40内以空间方式或以音响方式连接的声音放出口60向外部放出。

上述声音共鸣空间30能够包括内部空间,上述内部空间能够具有0.5至1cc的大小。能够容纳体积与上述内部空间的一部分或全部体积相同的吸气剂,且通过上述内部空间和容纳于上述内部空间的吸气剂而能够使声音共鸣。由此,减少声音的干扰而能够提高音质和音量。

根据本发明的实施例的吸气剂10是包含织造的多个纤维的织物薄片形状,上述纤维包含多孔性碳类物质,从而在上述声音共鸣空间内形成虚拟的后腔体积(back volume),因此,能够提高扬声器的低音区域的再现性并能够拓宽再生带宽。

上述吸气剂10可以是以单张薄片形态配置于上述声音共鸣空间30的一体式吸气剂,也可以是配置于上述声音共鸣空间30的内部空间的多个片(chip)式吸气剂。

在根据本发明的实施例的吸气剂10为一体式的情况下,上述吸气剂的形态可以是与声音共鸣空间相同的形态,且上述吸气剂的大小可以是上述声音共鸣空间大小的大致0.7至1倍。另外,上述一体式吸气剂11的厚度可以等于或小于上述声音共鸣空间的深度,优选地、可以是上述声音共鸣空间厚度的0.7至0.8倍。

另外,在根据本发明的实施例的吸气剂10为片(chip)式的情况下,上述片(chip)式吸气剂12可以具有能够容纳于上述声音共鸣空间的大小,优选地、可以调节用于向声音共鸣空间注入吸气剂的吸气剂注入孔的大小并将上述片(chip)式吸气剂12制成小于吸气剂注入孔,更优选地、上述片(chip)式吸气剂12的横向和纵向的长度可以是0.8mm以下,最优选地、可以是0.3mm至0.8mm。

根据本发明的实施例的吸气剂10能够容纳于扬声器箱系统的声音共鸣空间而无需单独的注入装置。

根据本发明的实施例的包括一体式吸气剂11的扬声器箱系统的制造方法能够包括:将一体式吸气剂11插入到形成于壳体内部的声音共鸣空间30的步骤;以及在插入有上述一体式吸气剂11的声音共鸣空间30的一个面上形成通风网50的步骤。

此时,上述通风网50是用于声音或空气向上述声音共鸣空间内部和外部流入、流出的网,其通过热熔焊或结合的方法而能够形成于上述声音共鸣空间30的一个面。

另外,在形成上述通风网的步骤之后可以进一步包括密封上述壳体内部的步骤。

如图11所示,就根据本发明的实施例的扬声器箱系统100而言,上述声音共鸣空间30可以在一个面上配置通风网50,除了一个面之外的其它面可以是被密封的形态。

上述通风网50是网格(mesh)构造,其能够包括孔或格子缝隙以使声音或空气能够流入、流出。另外,上述通风网50能够执行将上述声音共鸣空间30和声音放出口60以音响方式连接的功能。

上述通风网50可以是聚合物树脂,优选地、可以是具有0.03mm至0.06mm的厚度的聚合物树脂,但不限定于此。

图12和图13是用扫描电子显微镜(SEM)观察了上述通风网50的照片,上述通风网能够包括直径、横向和纵向中一个方向的长度小于0.5mm的孔或格子缝隙,优选地、可以包括直径、横向和纵向中一个方向的长度为0.03mm以下的孔或格子缝隙。

另一方面,本发明的又一实施例能够提供一种包括上述扬声器箱系统的音响设备。

上述音响设备可以是移动电话、耳机、蓝牙扬声器、可穿戴音频模块以及用于增强现实的装置的音频模块中的一种设备,但不限定于此,优选地、可以是内置于便携式电子设备中的小型音响设备。

以下,通过实施例和实验例详细说明本发明。

然而,下述实施例和实验例只是例示本发明而已,本发明的内容并不由下述实施例所限定。

<实施例1>

步骤1:准备了直径大致为0.013mm的酚基(Phenol-Based)活性炭纤维(fiber)。

步骤2:利用织物织机将上述酚基(Phenol-Based)活性炭纤维(fiber)织成了织物薄片形态。

步骤3:利用切割装置将上述织物薄片形态的吸气剂切割成具有微型扬声器箱系统的声音共鸣空间的大致80%的体积。

步骤4:将通过上述切割而形成的一体式的酚基(Phenol-Based)活性炭吸气剂注入到微型扬声器箱系统的声音共鸣空间中。

<比较例1>

准备了微型扬声器箱系统,其与上述实施例1的微型扬声器箱系统的不同点在于,在与上述实施例1相同的微型扬声器箱系统的上述声音共鸣空间并未投放吸气剂而处于空出状态。

<比较例2>

步骤1:准备了具有0.4mm的直径的球形沸石吸气剂。

步骤2:在与上述实施例1相同的微型扬声器箱系统的上述声音共鸣空间内占据声音共鸣空间体积的90%以上地注入了上述步骤1的球形沸石吸气剂。

<实验例1>

为了确认根据本发明的实施例的扬声器箱系统吸气剂的体积扩大效果所带来的低音特性提高效果而进行了如下实验。

对于上述实施例1、比较例1以及比较例2的扬声器箱系统,利用阻抗仪(ImpedanceMeter)测定了根据频率的阻抗值并将其结果示于图14,且利用分贝仪(sound Meter)测定了根据频率的声压(sound pressure,SPL)值并将其结果示于图15。

如图14所示,实施例1、比较例1以及比较例2的扬声器箱系统的共振点分别在919Hz示出了8.55ohm,在949Hz示出了8.48ohm,在1008Hz示出了9.86ohm。

可知上述实施例1的共振点相对于比较例1向低频频带移动了大致89Hz,且相对于比较例2向低频频带大致移动了30Hz。由此,可认为使用了实施例1的吸气剂的情况下的低音特性提高效果最大。

另外,如图15所示,在200至700Hz的低音频带的频率区域使用了实施例1的吸气剂的情况下,与使用了比较例1的吸气剂的情况相比,可知声压(SPL)提高了3.5dB左右,与使用了比较例2的吸气剂的情况相比,可知声压(SPL)提高了1.5dB左右。

由此可知,在使用了实施例1的吸气剂的情况下,低音区域中的声压(SPL)得到最大提高。

- 扬声器箱系统、扬声器箱系统的吸气剂及其制造方法

- 扬声器箱吸气剂及包括其的微型扬声器箱系统