一种蓄电池拆解回收装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及电池回收领域,具体而言,涉及一种蓄电池拆解回收装置。

背景技术

蓄电池的用途非常广泛,是生产和生活中重要的直流电来源,蓄电池的实用有寿命的限制,报废后的电池中含有大量的重金属物质,随意丢弃会造成环境的污染,所以需要对废旧蓄电池进行拆解回收。

在废旧电池拆解回收时,一般都是采用切刀对电池进行切割,但在切割时,会产生较多的粉尘,比如切割铅板会产生大量的铅粉等,而现有技术中的回收装置缺少较为可靠的驱粉装置,由于切刀在高速切割时,自身的温度会越来越高,容易滋生火星,一旦粉尘大量聚集,碰到火星可能会发生粉尘爆炸,对操作人员的安全造成威胁,同时现有的回收装置在切割完毕后,一般都是对电池外壳,铅板等材料进行回收,而电池中的电解液由于是液体,在回收时,较为困难,所以现有的回收装置在回收电解液时,通常都会造成电解液的浪费,影响废旧电池的利用率。

如何发明一种蓄电池拆解回收装置来改善这些问题,成为了本领域技术人员亟待解决的问题。

发明内容

为了弥补以上不足,本发明提供了一种蓄电池拆解回收装置,旨在改善现有技术中缺少对粉尘的驱离装置和电解液回收难的问题。

本发明是这样实现的:

本发明提供一种蓄电池拆解回收装置,包括装置主体,所述装置主体的侧壁固定连接有启动电机;

移动夹持机构,设置在装置主体上,对蓄电池进行夹持移动,以此完成蓄电池的切割;

喷气机构,设置在移动夹持机构的正侧方,对蓄电池进行切割的同时,对蓄电池内的电粉进行喷气去除;

清堵收集机构,设置在移动夹持机构上与喷气机构进行联动,对电解液进行收集回收的同时对收集管道进行清堵。

优选的,所述移动夹持机构包括固定连接在启动电机输出端的传动螺纹杆,所述装置主体上开设有移动滑槽,所述传动螺纹杆贯穿至移动滑槽的内部,所述传动螺纹杆的外侧壁上螺纹套接有带动横板,所述带动横板的上端部固定连接有夹持安装板,所述夹持安装板的外侧壁上固定连接有夹持竖板,所述夹持竖板的内侧壁开设有上下滑轨,所述上下滑轨的内侧壁转动连接有按压螺纹杆,所述按压螺纹杆的外侧壁上螺纹套接有按压板。

通过采用上述技术方案,按压螺纹杆的设置,可以带动夹持竖版对电池进行按压。

优选的,所述喷气机构包括固定连接在装置主体上的安装横梁,所述安装横梁呈倒“L”形设置,所述安装横梁的外侧壁上固定连接有切割电机,所述切割电机的输出端固定连接有传动杆,所述传动杆的外侧壁上套接有多个切割刀片。

优选的,下侧所述切割刀片的左右两侧均开设有安装腔,所述安装腔的内侧壁设置有喷气头,所述喷气头的前端开设有输气管,所述输气管贯穿至切割刀片的外部,所述喷气头的内侧壁滑动连接有推动活塞杆,所述推动活塞杆的外侧壁上套接有复位弹簧,所述推动活塞杆的端部固定连接有推动磁石。

通过采用上述技术方案,推动活塞杆的设置,可以使喷气头进行喷气。

优选的,所述装置主体上安装设置有连接凸台,所述连接凸台的外侧壁上固定连接有安装杆,所述安装杆的端部固定连接有触发件,所述触发件的两侧均镶嵌设置有触发磁石,所述触发磁石与推动磁石的磁极相同。

优选的,所述清堵收集机构包括设置在带动横板内部的收集箱,所夹持安装板的底部连通设置有输液通道,所述输液通道的下端贯穿连通至收集箱的内部,所述输液通道的内侧壁安装设置有转动轴承,所述转动轴承上设置有转动杆。

通过采用上述技术方案,切割刀片的设置,可以快速的对电池进行切割。

优选的,所述转动杆的外侧壁上固定连接有多个清洁板,所述多个清洁板均与输液通道的内侧壁接触,所述转动杆的外侧壁上套接有带动风轮。

优选的,所述带动横板的侧壁开设有滑轨,所述滑轨的内侧壁滑动连接有上挤压板,所述上挤压板的上端固定连接有按压磁石,所述上挤压板的下方设置有按压弹簧,所述上挤压板的正下方固定连接有承接板,所述承接板与上挤压板之间设置有吹风气囊,所述吹风气囊的内侧壁连通设置有吹气管,所述吹气管的端部贯穿至输液通道的内部。

通过采用上述技术方案,通过输液通道的设置,可以对破碎溢出的电解液进行收存。

本发明的有益效果是:

1.通过切割刀片内的多个喷气头的设置,可以在夹持安装板等夹持机构对蓄电池进行夹持固定后,操作者可以打开切割电机,使切割刀片高速转动对蓄电池进行切割,切割刀片转动切割的同时,通过磁力带动,会使切割刀片内的喷气头向外进行喷气,对电池内的粉尘进行吹风驱离,保证切割刀片在切割时,不会发生粉尘爆炸。

2.通过输液通道的设置,可以实现当切割刀片转动对电池进行切割后,位于电池内部的电解液会被破碎溢出,并通过输液通道流到收集箱内进行保存,以此完成电解液的有效收集,保证了电池的回收利用率,由于电解液自身较为粘稠,为了避免输液通道发生堵塞,在切割刀片转动切割电池时,通过其自身的磁力带动,会使上挤压板往复挤压吹风气囊,使吹风气囊通过吹气管往输液通道内吹风,让输液通道内的转动杆发生转动,继而通过清洁板对输液通道内进行清洁,避免输液通道发生堵塞。

附图说明

为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

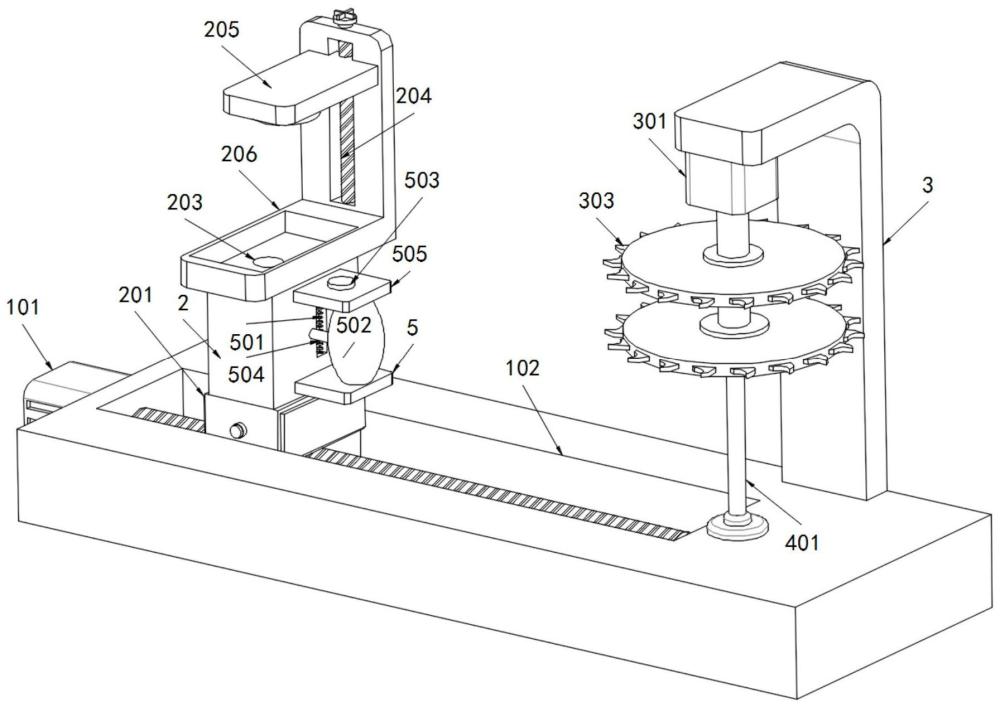

图1是本发明实施方式提供的一种蓄电池拆解回收装置结构示意图一;

图2是本发明实施方式提供的一种蓄电池拆解回收装置结构示意图二;

图3是本发明实施方式提供的一种蓄电池拆解回收装置中切割刀片的结构示意图;

图4是本发明实施方式提供的一种蓄电池拆解回收装置的平面结构示意图;

图5为图4中A的放大图;

图6是本发明实施方式提供的一种蓄电池拆解回收装置中的转动杆结构示意图。

图中:1、装置主体;2、带动横板;3、安装横梁;4、连接凸台;5、承接板;6、转动杆;101、启动电机;102、移动滑槽;103、传动螺纹杆;201、收集箱;202、夹持竖板;203、输液通道;204、按压螺纹杆;205、按压板;206、夹持安装板;301、切割电机;302、传动杆;303、切割刀片;304、安装腔;305、喷气头;306、输气管;307、推动活塞杆;308、复位弹簧;309、推动磁石;401、安装杆;402、触发件;403、触发磁石;501、按压弹簧;502、吹风气囊;503、按压磁石;504、吹气管;505、上挤压板;601、带动风轮;602、转动轴承;603、清洁板。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

实施例

参照图1-图2,一种蓄电池拆解回收装置,包括装置主体1,装置主体1的侧壁固定连接有启动电机101,移动夹持机构,设置在装置主体1上,对蓄电池进行夹持移动,以此完成蓄电池的切割,移动夹持机构包括固定连接在启动电机101输出端的传动螺纹杆103,装置主体1上开设有移动滑槽102,传动螺纹杆103贯穿至移动滑槽102的内部,传动螺纹杆103的外侧壁上螺纹套接有带动横板2,带动横板2的侧壁开设有滑轨,滑轨的内侧壁滑动连接有上挤压板505;

参照图2-图3,上挤压板505的上端固定连接有按压磁石503,上挤压板505的下方设置有按压弹簧501,上挤压板505的正下方固定连接有承接板5,承接板5与上挤压板505之间设置有吹风气囊502,吹风气囊502的内侧壁连通设置有吹气管504,吹气管504的端部贯穿至输液通道203的内部,带动横板2的上端部固定连接有夹持安装板206,夹持安装板206的外侧壁上固定连接有夹持竖板202,夹持竖板202的内侧壁开设有上下滑轨,上下滑轨的内侧壁转动连接有按压螺纹杆204,按压螺纹杆204的外侧壁上螺纹套接有按压板205;

需要说明的是,带动横板2位于切割刀片303的正侧方,且带动横板2移动接近切割刀片303时,不会收到安装杆401的阻挡;

第一种情况;当切割刀片303转动切割的同时,通过磁力带动,会使切割刀片303内的喷气头305向外进行喷气,对电池内的粉尘进行吹风驱离,保证切割刀片303在切割时,不会发生粉尘爆炸;

参照图3-图4,喷气机构,设置在移动夹持机构的正侧方,对蓄电池进行切割的同时,对蓄电池内的电粉进行喷气去除,喷气机构包括固定连接在装置主体1上的安装横梁3,装置主体1上安装设置有连接凸台4,连接凸台4的外侧壁上固定连接有安装杆401,安装杆401的端部固定连接有触发件402,触发件402的两侧均镶嵌设置有触发磁石403,触发磁石403与推动磁石309的磁极相同,安装横梁3呈倒“L”形设置;

进一步地,安装横梁3的外侧壁上固定连接有切割电机301,切割电机301的输出端固定连接有传动杆302,传动杆302的外侧壁上套接有多个切割刀片303,下侧切割刀片303的左右两侧均开设有安装腔304,安装腔304的内侧壁设置有喷气头305,喷气头305的前端开设有输气管306,输气管306贯穿至切割刀片303的外部,喷气头305的内侧壁滑动连接有推动活塞杆307,推动活塞杆307的外侧壁上套接有复位弹簧308,推动活塞杆307的端部固定连接有推动磁石309;

参照图5-图6,清堵收集机构,设置在移动夹持机构上与喷气机构进行联动,对电解液进行收集回收的同时对收集管道进行清堵,清堵收集机构包括设置在带动横板2内部的收集箱201,所夹持安装板206的底部连通设置有输液通道203,输液通道203的下端贯穿连通至收集箱201的内部,输液通道203的内侧壁安装设置有转动轴承602,转动轴承602上设置有转动杆6,转动杆6的外侧壁上固定连接有多个清洁板603,多个清洁板603均与输液通道203的内侧壁接触,转动杆6的外侧壁上套接有带动风轮601;

需要说明的是,吹风气囊502的底部设置有吸气口,吹气管504的端部与吹风气囊502的底部的吸气口均设置有单向阀,可以保证吹风气囊502吸气时,不会通过吹气管504将电解液吸到其内部,影响使用。

第二种情况;切割刀片303转动对电池进行切割后,位于电池内部的电解液会被破碎溢出,并通过输液通道203流到收集箱201内进行保存,以此完成电解液的有效收集,保证了电池的回收利用率,由于电解液自身较为粘稠,为了避免输液通道203发生堵塞,在切割刀片303转动切割电池时,通过其自身的磁力带动,会使上挤压板505往复挤压吹风气囊502,使吹风气囊502通过吹气管504往输液通道203内吹风,让输液通道203内的转动杆6发生转动,继而通过清洁板603对输液通道203内进行清洁,避免输液通道203发生堵塞。

该一种蓄电池拆解回收装置的工作原理:

在使用时,首先操作者可以将需要拆解回收的蓄电池放到夹持安装板206上,放置完毕后,可以手动转动按压螺纹杆204,使按压螺纹杆204带动按压板205下压对放入到夹持安装板206中的蓄电池进行按压固定,紧接着可以打开切割电机301,使切割电机301通过传动杆302带动多个切割刀片303进行高速转动,最后可以打开启动电机101,使启动电机101带动传动螺纹杆103进行转动,传动螺纹杆103转动时,会使带动横板2整个顺着移动滑槽102进行移动,慢慢靠近切割刀片303,在夹持安装板206上的电池与高速转动的切割刀片303接触后,高速转动的两个切割刀片303会对夹持安装板206上的电池进行上下切割;

在底部的切割刀片303转动切割时,会带动镶嵌在其内部的两个喷气头305进行同步转动,由于触发件402在安装杆401的安装下,是固定不动的,所以当切割刀片303带动两个喷气头305转动到触发磁石403的正侧面时,在推动磁石309与触发磁石403两者之间相斥的磁力推动下,会使推动活塞杆307往喷气头305内推动挤压,使喷气头305通过输气管306向外进行喷气,当切割刀片303带动喷气头305与推动磁石309转动到触发磁石403非正侧方时,此时推动磁石309与触发磁石403之间的磁力会变弱,这时在复位弹簧308弹力的作用下,会使推动活塞杆307会到原位,由于切割刀片303是不停转动的,所以在推动活塞杆307与触发磁石403和推动磁石309的共同作用下,会使推动活塞杆307在喷气头305内进行往复活塞运动,以此完成切割刀片303在边切割蓄电池,边喷气的过程,保证在切割刀片303在切割电池时,会对电池内的电粉进行吹风驱离,避免发生粉尘爆炸;

当切割刀片303转动对电池进行切割后,位于电池内部的电解液会被破碎溢出,并通过输液通道203流到收集箱201内进行保存,以此完成电解液的收集回收,由于电解液自身具有一定的黏度,且在破碎回收时,电解液内可能还会含有其他杂质,为了避免输液通道203发生堵塞,在切割刀片303靠近切割电池时,此时位于推动活塞杆307尾部的推动磁石309正好位于按压磁石503的上方,且按压磁石503与推动磁石309的磁极相同,在相斥的磁力带动下,会实现当推动磁石309转动出现在按压磁石503的正上方时,会磁力推动上挤压板505向下按压吹风气囊502,并通过吹气管504向输液通道203内进行吹风,在推动磁石309远离按压磁石503的上方时,在按压弹簧501的带动下又会使上挤压板505带动吹风气囊502回到原位;

在转动的推动磁石309的带动下,会使上挤压板505上下往复挤压吹风气囊502,使吹风气囊502通过吹气管504向输液通道203内不停吹风,当吹气管504吹风时,会使带动风轮601带动转动杆6转动,从而使转动杆6上的清洁板603刮擦清洁输液通道203的内壁,避免发生堵塞,需要说明的是,多个清洁板603呈倾斜设置,在转动时,不会影响电解液的下料,以此完成输液通道203的疏通防堵,当电解液回收完毕后,可以反转按压螺纹杆204解除按压板205的上下按压,将破碎完毕后的电池外壳和其他零件,进行拆分处理。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

需要说明的是,电机具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种轴承拆解回收装置

- 一种轴承回收用拆解装置

- 一种蓄电池生产加工用废气回收处理装置

- 一种用于铅泥回收的铅蓄电池拆解装置

- 一种用于废旧蓄电池回收的拆解装置