一种粗细骨料同时制备系统

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种粗细骨料同时制备系统及其工艺流程。

背景技术

以前建筑用砂主要是河砂,但由于内河砂石多年超量开采,河道生态环境与安全不堪重负,砂石资源将近枯竭。国家为保护生态环境,出台政策禁止开采河砂,也是保护长江等航道安全和水体生态的重要举措之一,但是会直接削减河砂供应量,而我国基础设施建设规模越来越大,推动使用机制砂取代河砂势在必行。

混凝土主要由水泥、骨料、水、外加剂等组成,其中骨料分为粗骨料与细骨料,细骨料又称为砂,在骨料种类中,最常用的是砂石骨料,砂石骨料由于资源量大、料源固定且性能稳定、价格较便宜、生产场所固定、利于环境保护等优势,是建设工程中较为理想的骨料产品。

砂石骨料是砂、卵(砾)石、碎石、块石、料石等材料的统称,在砂石骨料制备过程中,制备的粒径大于4.75mm的骨料称为粗骨料,即我们常说的石子或碎石,粒径小于4.75mm的骨料称为细骨料,又称为砂或机制砂;砂石骨料是建设工程中混凝土和堆砌石等构筑物的主要建筑材料。

目前,机制砂的制备主要采用先将原料破碎,然后再进行筛选的方式,破碎主要由破碎机或立磨来完成;破碎机根据出入料粒度与产品用途分为粗碎、中碎和细碎等,但由于其粉碎原理,当制备中砂与细砂时,需要多次循环破碎原料才能到达机制砂的粒度,工艺流程较为复杂,而且耗时长,进而导致加工效率低且能耗高;而采用立磨进行破碎时,机制砂中粉料比例过多,导致机制砂的纯度较低,有待于进一步改进。

发明内容

针对上述现有技术的现状,本发明所要解决的技术问题在于提供一种简化了流程以提高加工效率并降低能耗,同时提高了细骨料(机制砂)的纯度的粗细骨料同步制备系统及其工艺流程。

本发明解决上述技术问题所采用的技术方案为:一种粗细骨料同时制备系统,包括立磨、收尘器、风机、斜槽,立磨中设有磨盘、磨辊、风环、进料口、进风口、出风口,风环位于磨盘边缘与立磨壳体之间,其特征在于:系统还包括喂料皮带、振动筛、提升机和螺旋输送装置;所述立磨设有出渣口,出渣口位于磨盘与风环的下方;所述喂料皮带的出料端与立磨的进料口相连,所述进风管的一端与立磨的进风口相连并设于风环的下方,所述振动筛的进料口与立磨的出渣口相连,所述提升机的进料口与振动筛的出料口相连,所述收尘器的进料口(进风口)与立磨的细粉出口(出风口)相连,所述螺旋输送装置穿插设置在立磨中,所述立磨中还设有选粉机,所述螺旋输送装置位于选粉机下方,螺旋输送装置的进料口与选粉机的粗粉出口相连;所述风机的进风口与收尘器的出风口相连,所述收尘器的出料口与斜槽的进料端相连。

优选地,所述喂料皮带的出料端与立磨的进料口之间还设有风格轮。

优选地,所述振动筛包括多个竖向叠置的筛网,筛孔内径自上而下逐步减小。

优选地,所述振动筛的筛孔为4.75~40mm。

优选地,所述螺旋输送装置的出料口下方还设有分级装置,所述分级装置包括多个竖向叠置的第二筛网,多个所述第二筛网的筛孔内径自上而下逐渐减小。

优选地,所述第二筛网的筛孔内径为0.08~4.75mm。

优选地,所述振动筛的进料口与立磨的出渣口之间还设有锁风下料装置。

一种粗细骨料同时制备系统的工艺流程,其特征在于:包括以下步骤:

(1)块状岩石经喂料皮带、风格轮喂入立磨中进行碾磨,碾磨后的物料在磨盘的转动下向磨盘的边缘移动,选粉气流经由进风管进入立磨中并从下往上经风环后进入到磨盘的上方。

(2)物料在磨盘的转动下最终滑下磨盘并落入风环中,下落的物料中的小颗粒与粉体被选粉气流向上吹起并带入选粉机,大块物料不能被选粉气流吹起并经由立磨的出渣口排出立磨,然后进入振动筛,经振动筛筛分出多种粒度范围的粗骨料和大块物料,粗骨料向外排出收集,大块物料通过提升机回到喂料皮带上并再次返回立磨进行循环粉碎。

(3)带入到选粉机中的物料在选粉机中进行粒度分级,细粉在风机的作用下随选粉气流从出风口出立磨,然后进入收尘器以收集为细粉料,并经由斜槽向外输出,收尘后的废气被风机排入大气;粗粉从选粉机锥部收集并螺旋输送装置带出立磨,制得细骨料。

(4)在制备细骨料与粗骨料的过程中,若需要增加细骨料的产量,则将立磨的操作压力调高,进而使得块状物料在立磨中研磨时多产生小颗粒;若需要增加粗骨料的产量,则降低立磨操作压力,进而将大块物料破碎成粒度偏大的物料,并产生较少的小颗粒,同时细粉量也同步减少。

优选地,所述步骤(2)中的粗骨料的粒度介于4.75~40mm。

优选地,所述步骤(4)中的细粉的粒度小于0.08mm,粗粉的粒度介于0.08~4.75mm。

与现有技术相比,本发明的优点在于:本发明采用立磨对原料进行破碎,借助选粉机和振动筛筛选出细骨料和粗骨料,简化了流程以提高加工效率并降低能耗;同时借助立磨选粉机、收尘器排除了细骨料(机制砂)中的粉料,从而提高了细骨料的纯度;再者通过立磨风环、吐渣口、振动筛实现粗骨料的同时制备,使得系统具备同时制备粗细骨料的功能,提高了骨料成品率,有效利用了资料;系统通过立磨压力调节,可调节细骨料、粗骨料的成品比例,系统较为灵活。

附图说明

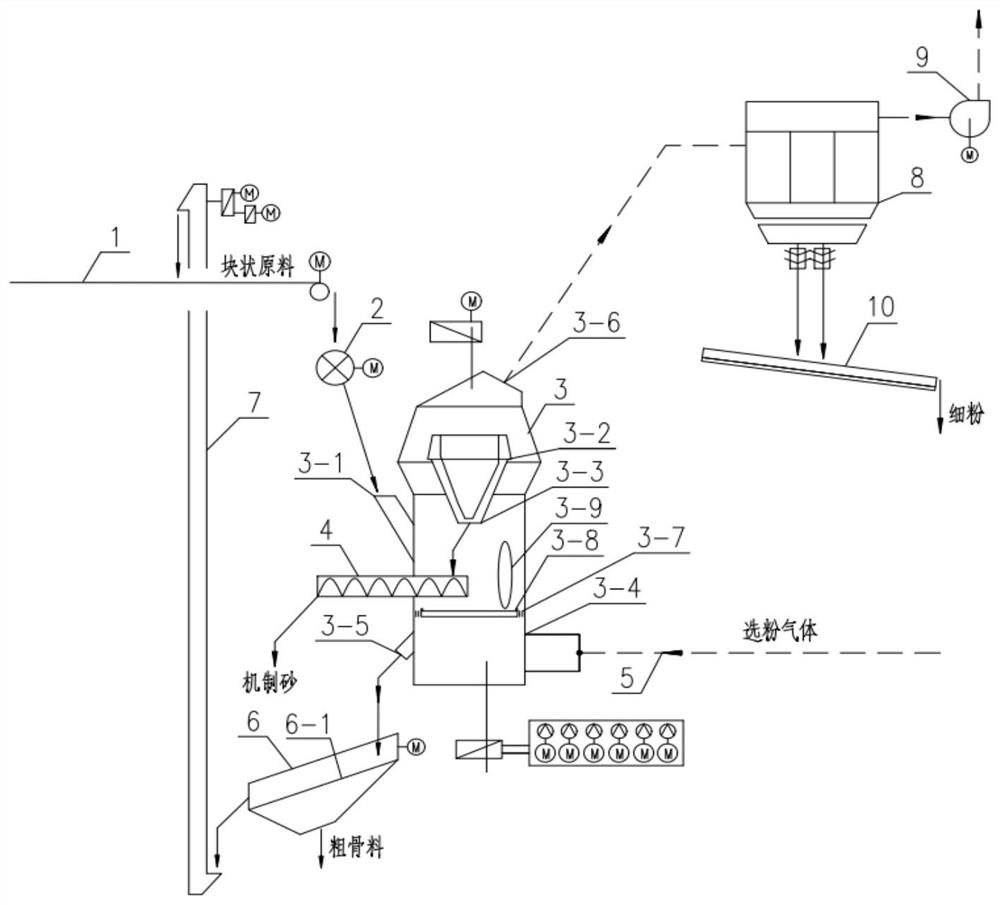

图1为本发明的结构原理图;

图2为本发明具有多级筛网的振动筛结构位置图;

图3为本发明设有细骨料分级装置的结构位置图;

图4为本发明的锁风下料装置的结构位置图。

具体实施方式

除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

为了保持本发明实施例的以下说明清楚且简明,本发明省略了已知功能和已知部件的详细说明。

如图1所示,一种粗细骨料同时制备系统,包括立磨3、收尘器8、风机9、斜槽10,立磨3中设有磨盘3-8、磨辊3-9、风环3-7、进料口3-1、进风口3-4、出风口3-6,风环3-7位于磨盘3-8边缘与立磨3壳体之间,其特征在于:系统还包括喂料皮带1、螺旋输送装置4、进风管5、振动筛6、提升机7;所述立磨设有出渣口3-5,出渣口3-5位于磨盘与风环的下方;所述喂料皮带1的出料端与立磨的进料口3-1相连,所述进风管5的一端与立磨3的进风口3-4相连并设于风环3-7的下方,所述振动筛6的进料口与立磨3的出渣口3-5相连,所述提升机7的进料口与振动筛6的出料口相连,所述收尘器8的进料口(进风口)与立磨3的细粉出口(出风口)3-6相连,所述螺旋输送装置4穿插设置在立磨3中,所述立磨3中还设有选粉机3-2,所述螺旋输送装置4位于选粉机3-2下方,螺旋输送装置4的进料口与选粉机的粗粉出口3-3相连;所述风机9的进风口与收尘器8的出风口相连,所述收尘器8的出料口与斜槽10的进料端相连。

喂料皮带1的出料端与立磨3的进料口之间还设有风格轮2。

如图2所示,振动筛6包括多个竖向叠置的筛网6-1,多个筛网6-1的筛孔内径自上而下逐步减小,筛网6-1的筛孔内径为4.75~40mm。

如图3所示,螺旋输送装置4的出料口下方还设有分级装置,分级装置包括多个竖向叠置的第二筛网,多个第二筛网的筛孔内径自上而下逐渐减小,第二筛网的筛孔内径为0.08~4.75mm。

如图4所示,振动筛6的进料口与立磨3的出渣口之间还设有锁风下料装置12。

一种粗细骨料同时制备系统的工艺流程,包括以下步骤:

(1)块状岩石经喂料皮带1、风格轮2喂入立磨3中进行碾磨,碾磨后的物料在磨盘3-8的转动下向磨盘的边缘移动,选粉气流经由进风管5进入立磨中并从下往上经风环3-7后进入到磨盘3-8的上方。

(2)物料在磨盘3-8的转动下最终滑下磨盘3-8并落入风环3-4中,下落的物料中的小颗粒与粉体被选粉气流向上吹起并带入选粉机,大块物料不能被选粉气流吹起并经由立磨3的出渣口3-5排出立磨,然后进入振动筛6,经振动筛6筛分出多种粒度范围的粗骨料和大块物料,粗骨料向外排出收集,大块物料通过提升机7回到喂料皮带1上并再次返回立磨3进行循环粉碎。

(3)带入到选粉机3-2中的物料在选粉机3-2中进行粒度分级,细粉在风机9的作用下随选粉气流从出风口3-6出立磨,然后进入收尘器8以收集为细粉料,并经由斜槽10向外输出,收尘后的废气被风机9排入大气;粗粉从选粉机锥部3-3收集并螺旋输送装置4带出立磨,制得细骨料。

(4)在制备细骨料与粗骨料的过程中,若需要增加细骨料的产量,则将立磨3的操作压力调高,进而使得块状物料在立磨3中研磨时多产生小颗粒;若需要增加粗骨料的产量,则降低立磨3操作压力,进而将大块物料破碎成粒度偏大的物料,并产生较少的小颗粒,同时细粉量也同步减少。

(5)锁风下料装置12能在大块物料从立磨3的出渣口3-5出来时防止空气漏入立磨3中,以减少立磨3系统漏风量,降低系统阻力、节省风选电耗;当水份含量偏大的原料在立磨3中研磨时要同时完成物料的烘干,所以选粉气流是具有一定温度的热风,而漏入立磨3的空气要吸收一定的热量变成热废气,加设锁风下料装置12防止漏风还会使得烘干热量降低。

本发明采用立磨3对原料进行破碎,借助立磨选粉机3-2和振动筛6筛选出细骨料和粗骨料,简化了流程以提高加工效率并降低能耗;同时借助立磨选粉机3-2、收尘器8排除了骨料中的粉料,从而提高了骨料尤其是细骨料的纯度。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。