一种用于制砂的立磨

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种用于制砂的立磨。

背景技术

目前,机制砂生产行业普遍采用将原料进行破碎的方式来生产机制砂,而最主要的原料破碎设备是立轴冲击破碎机,立轴冲击破碎机的原理是给原料加速后甩至反射板上击碎,利用原料的动能损失来实现破碎;但立轴冲击破碎机在工作时会产生较大的撞击力,进而导致耐磨件的寿命较短,因此生产成本较高;同时能耗高、噪音和振动均较大,且成品砂出砂率低、模数高;此外,无法适用于粉料较多的原料,适用范围小,有待于进一步改进。

发明内容

针对上述现有技术的现状,本发明所要解决的技术问题在于提供一种噪音和振动均较小,并降低了生产成本,同时提高了成品砂出砂率低、降低了成品砂模数,还扩大了适用范围的用于制砂的立磨。

本发明解决上述技术问题所采用的技术方案为:一种用于制砂的立磨,包括壳体和横向设于壳体内部底部的磨盘,其特征在于:还包括至少两个碾磨组件,两个所述碾磨组件沿圆周方向等角度的设于壳体上,所述碾磨组件包括机架、加压缸、摇臂、磨辊和主轴;所述机架设于壳体外侧,所述摇臂可转动的连接在机架的上端,所述加压缸的伸缩端可转动的连接在摇臂的下端,所述加压缸的固定端可转动的连接在机架的下端,所述主轴穿插设置在壳体中,所述主轴的外端固定在摇臂的上端,所述磨辊同心且可转动的套设在主轴的内端并设于磨盘的上方,所述磨盘的上端中心开设有锥形沉腔,所述磨辊的下侧与锥形沉腔的内壁相互配合,所述磨盘的下端外侧边缘还固定有多个沿圆周方向等角度分布的刮料板,对应地,所述壳体的底部一侧还设有出料口,所述出料口与多个刮料板均相互配合;所述壳体的顶部还插接有竖直分布的进料管。

优选地,所述主轴与水平面夹角α为5~30°。

优选地,所述磨辊的圆周侧面下侧与锥形沉腔的内壁在相互平行时所间隔的垂直间隙为10~50mm。

优选地,所述壳体的底部下方还固定有减速机,所述减速机一侧还设有电机,所述电机的转动轴与减速机的输入轴相连,所述减速机的输出轴竖直向上穿过壳体的底部并固定在磨盘的下端中心。

与现有技术相比,本发明的优点在于:本发明借助磨辊与磨盘的相互作用来碾碎原料,噪音和振动均较小;并降低了能耗、延长了使用寿命以降低生产成本,同时提高了成品砂出砂率低、降低了成品砂模数;此外,还可用于粉料较多的原料以扩大了适用范围。

附图说明

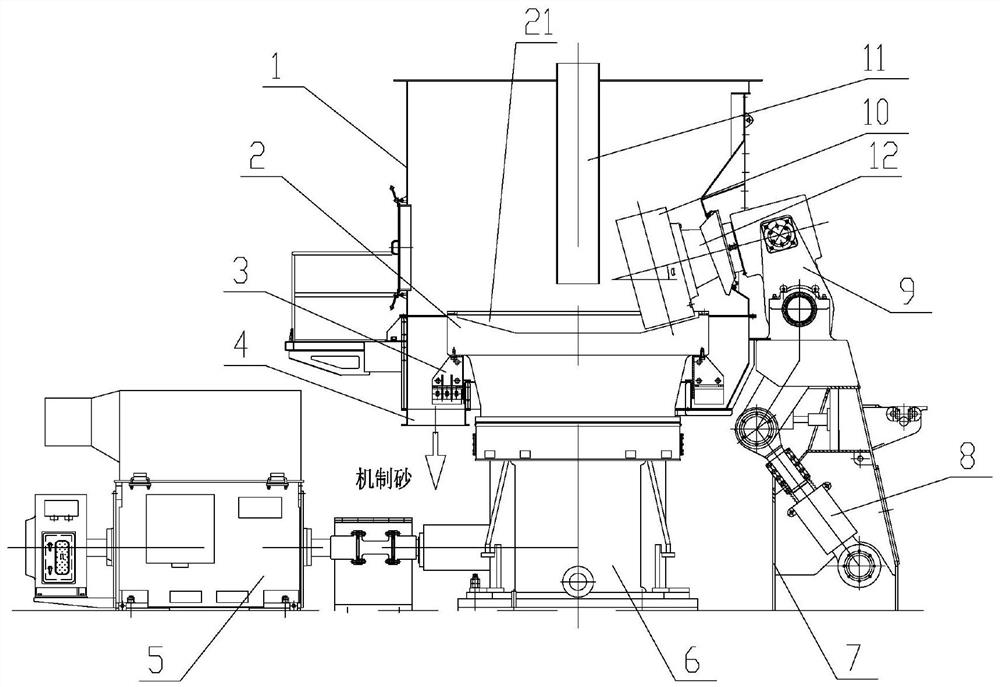

图1为本发明的前视结构图;

图2为本发明的俯视结构图。

具体实施方式

除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

为了保持本发明实施例的以下说明清楚且简明,本发明省略了已知功能和已知部件的详细说明。

如图1~2所示,一种用于制砂的立磨,包括壳体1、横向设于壳体1内部底部的磨盘2,还包括至少两个碾磨组件,两个碾磨组件沿圆周方向等角度的设于壳体1上,碾磨组件包括机架7、加压缸8、摇臂9、磨辊10和主轴12;机架7设于壳体1外侧,摇臂9可转动的连接在机架7的上端,加压缸8的伸缩端可转动的连接在摇臂9的下端,加压缸8的固定端可转动的连接在机架7的下端,主轴12穿插设置在壳体1中,主轴12的外端固定在摇臂9的上端,磨辊10同心且可转动的套设在主轴12的内端并设于磨盘2的上方,主轴12与水平面夹角α为5-30°;磨盘2的上端中心开设有锥形沉腔21,磨辊10的下侧与锥形沉腔21的内壁相互配合,磨辊10的圆周侧面下侧与锥形沉腔21的内壁在相互平行时所间隔的垂直间隙为10~50mm,磨盘2的下端外侧边缘还固定有多个沿圆周方向等角度分布的刮料板3,对应地,壳体1的底部一侧还设有出料口4,出料口4与多个刮料板3均相互配合;壳体1的顶部还插接有竖直分布的进料管11。

壳体1的底部下方还固定有减速机6,减速机6一侧还设有电机5,电机5的转动轴与减速机6的输入轴相连,减速机6的输出轴竖直向上穿过壳体1的底部并固定在磨盘2的下端中心。

工作原理:原料经由进料管11进入到壳体1中并落入到磨盘2上的锥形沉腔21中,电机5的转动轴带动减速机6的输入轴转动,进而借助减速机6的输出轴带动磨盘2转动,从而利用离心力带动原料朝着磨盘2的边缘移动,当原料移动到磨辊10与磨盘2之间时,原料就会在磨辊10和磨盘2的挤压下破碎,同时带动磨辊10被动转动;因磨辊10的圆周侧面下侧与锥形沉腔21的内壁相隔一定距离,故既避免了磨盘2与磨辊10的直接接触,又能使磨盘2与磨辊10间建立合适的料床厚度,使得运行时振动较小且制砂效率较高;碾磨后的物料继续在磨盘2的带动下朝着磨盘2的边缘移动直到离开磨盘2并下落到壳体1的内部底部,并在多个刮料板3的带动下移动到出料口4上方并经由出料口4向外排出;壳体1内部采用微负压收尘,生产环境较好,粉尘污染较少。

驱动加压缸8的伸缩端向外伸出,进而借助摇臂9带动主轴12的外端上下摆动,从而调节了磨辊10的倾斜角度以达到更为适合的碾磨角度。

本发明借助磨辊10与磨盘2的相互作用来碾碎原料,噪音和振动均较小;并降低了能耗、延长了使用寿命以降低生产成本,同时提高了成品砂出砂率低、降低了成品砂模数;此外,还可用于粉料较多的原料以扩大了适用范围。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。