一种工件多工位同步钻孔设备的钻孔方法

文献发布时间:2023-06-19 09:33:52

本案是以申请日为2018年11月19日,申请号为2018113750517,名称为一种工件多工位同步钻孔设备的发明专利为母案而进行的分案申请。

技术领域

本发明涉及机械工件加工设备技术领域,特别涉及一种工件多工位同步钻孔设备的钻孔方法。

背景技术

机械工件通常需要多方位钻孔,传统的工件多方位钻孔通常采用数控机床或工装夹具及钻机来完成,即钻头位置固定,通过夹具的转动来调整钻孔位置,但是在工件大批量生产时,由于数控机床不能对工件的多个钻孔位置进行同步钻孔,需要耗费大量工时让工件转位,主轴进给钻孔,工序复杂;利用多动力头钻孔,又要设置多个电气系统控制动力头进给与复位。若能设计一种能够同时对工件进行多方位同步钻孔的设备,能够大大减少设备投资、提高工件加工的效率。

发明内容

本发明所要解决的技术问题是:提供一种能够同时对工件进行多工位钻孔的设备。

为了解决上述技术问题,本发明采用的技术方案为:

一种工件多工位同步钻孔设备,包括机架上设置的导轨、钻机、丝杆、摆杆、滑块和工件固定座;

所述丝杆竖直设置于工件固定座的正下方,所述导轨有多个,分别设置在公件固定座的钻孔位置的侧部,所述钻机有多个,分别滑动连接于导轨;

所述滑块与丝杆滑动连接,所述摆杆的一端连接于滑块,另一端连接于钻机,所述摆杆的中部铰接于机架。

本发明的有益效果在于:本发明提供的工件多工位同步钻孔设备结构中,通过在工件固定座侧部设置多个钻机,利用丝杆带动滑块竖直方向移动,并由滑块同时连接多根摆杆,通过摆杆中部铰接于机架,使得滑块的移动能够同时带动多个钻机沿导轨移动,以同时对工件进行多工位钻孔,相比传统技术中通过数控机床来实现工件多孔位钻孔的方式或多位动力头钻孔及人工钻孔,不需要设置复杂的控制程序,或对工件的多孔位逐一钻孔,大大提高了钻孔效率;且本申请涉及的工件多工位同步钻孔设备相比数控机床及多动力头钻孔,节约了大量设备投资成本和占地空间,极大地提升了加工效率、降低了工件的加工成本。

附图说明

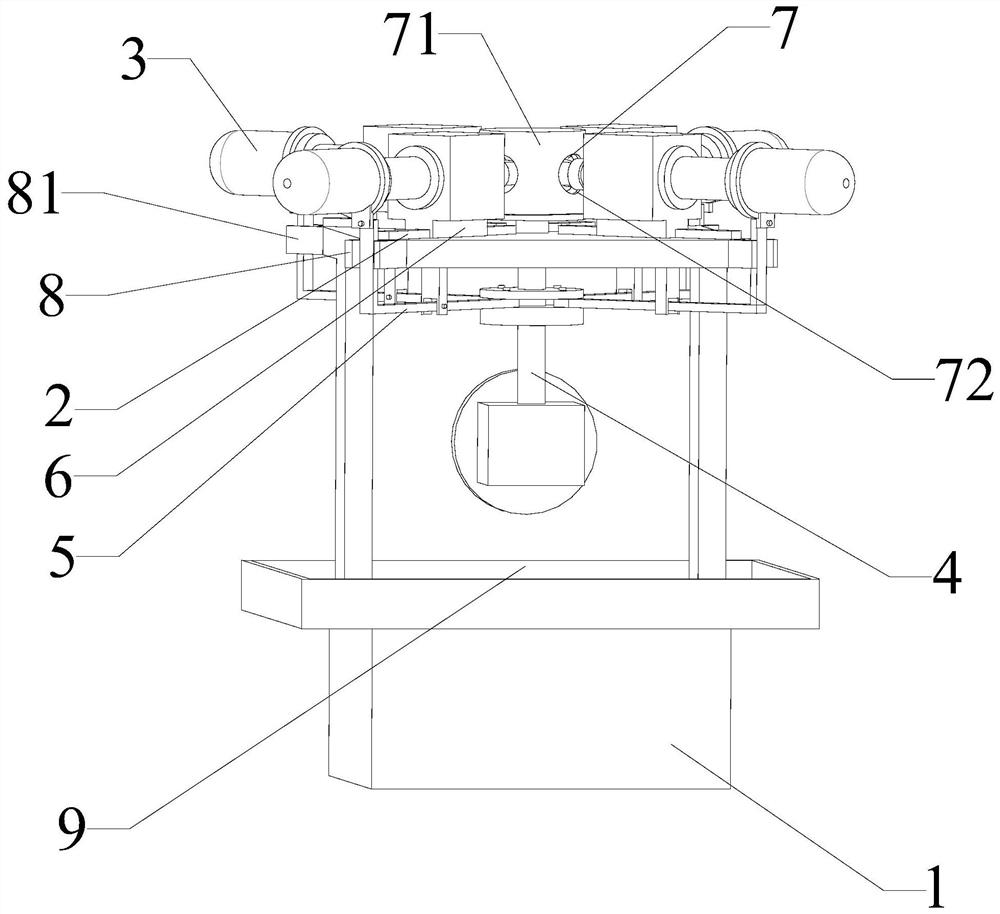

图1为本发明具体实施方式的一种工件多工位同步钻孔设备的结构示意图;

图2为本发明具体实施方式的一种工件多工位同步钻孔设备的第一状态下的局部结构示意图;

图3为本发明具体实施方式的一种工件多工位同步钻孔设备的第二状态下的局部结构示意图;

标号说明:

1、机架;2、导轨;3、钻机;4、丝杆;5、摆杆;6、滑块;7、工件固定座;71、防护罩;72、通孔;8、摆杆限位件;81、档条;9、废料收集盘。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

本发明最关键的构思在于:利用丝杆带动滑块竖直方向移动,并由滑块同时连接多根摆杆,通过将摆杆中部铰接于机架,使得滑块的移动能够同时带动多个钻机沿导轨移动。

请参照图1至图3,本发明涉及一种工件多工位同步钻孔设备,包括机架1上设置的导轨2、钻机3、丝杆4、摆杆5、滑块6和工件固定座7;

所述丝杆4竖直设置于工件固定座7的正下方,所述导轨2有多个,分别设置在公件固定座的钻孔位置的侧部,所述钻机3有多个,分别滑动连接于导轨2;

所述滑块6与丝杆4滑动连接,所述摆杆5的一端连接于滑块6,另一端连接于钻机3,所述摆杆5的中部铰接于机架1。

上述工件多工位同步钻孔设备的工作原理说明:工作人员或机械手将待钻孔工件固定于工件固定座7,通过驱动丝杆4转动,使滑块6竖直向下位移,使设备处于第一状态,在此状态下,滑块6带动摆杆5摆动,进而带动钻机3沿导轨2向工件固定座7方向移动,通过多个钻机3的钻头同时钻向工件固定座7上固定的工件,实现工件的多孔位钻孔;钻孔完成后,通过电气系统控制丝杆4反转,带动滑块6竖直向上移动,使设备处于第二状态,在此状态下,滑块6从而带动钻机3退回原位,脱离工件,完成工件的多孔位钻孔;再由工作人员或机械手取出并更换下一个待钻孔工件。

上述工件多工位同步钻孔设备结构中,通过在工件固定座7侧部设置多个钻机3,利用丝杆4带动滑块6竖直方向移动,并由滑块6同时连接多根摆杆5,通过将摆杆5中部铰接于机架1,使得滑块6的移动能够同时带动多个钻机3沿导轨2移动,以同时对工件进行多方位钻孔,相比传统技术中通过数控机床或多动力头来实现工件多孔位钻孔的方式,不需要工件逐一转位、钻孔;也不需要设置复杂的控制程序,控制多动力头同步移动钻孔,大大提高了钻孔效率。且本申请涉及的工件多工位同步钻孔设备相比数控机床及多动力头钻孔,节约了大量设备投资成本和占地空间,极大地降低了工件的加工成本。

进一步的,上述工件多工位同步钻孔设备结构中,所述导轨2与水平方向平行。

由上述描述可知,通过将导轨2水平设置于机架1,使得钻机3在摆杆5的带动下水平方向向工件进行钻孔,能够更加准确地钻向工件的待打孔部位。

进一步的,上述工件多工位同步钻孔设备结构中,所述导轨2朝向工件固定座7的中心。

由上述描述可知,通过将导轨2设计成朝向工件固定座7的中心,使钻机3在摆杆5的带动下,能够更加准确地钻向工件的待打孔部位。

进一步的,上述工件多工位同步钻孔设备结构中,所述导轨2的数量为四个,呈十字分布于工件固定座7侧部。

进一步的,上述工件多工位同步钻孔设备结构中,所述摆杆5的形状为L形,所述摆杆5与钻机3连接的一端向上弯折。

进一步的,上述工件多工位同步钻孔设备结构中,所述机架1上还设有摆杆限位件8,所述摆杆限位件8包括顶靠在摆杆5两侧的档条81。

进一步的,所述导轨与工件固定座的平面夹角小于10度,可以实现。

由上述描述可知,通过摆杆限位件8能够限制摆杆5在带动钻机3沿导轨2移动时,避免摆杆5向侧向偏移,从而减少导轨2的磨损,提高工件多工位同步钻孔设备的使用寿命。

进一步的,上述工件多工位同步钻孔设备结构中,所述档条81设置在摆杆5向上弯折部的两侧。

由上述描述可知,通过将档条81设置在摆杆5向上弯折部的两侧,限位的位置靠近钻机3,进一步减少钻机3在摆杆5的引导下沿导轨2移动时,对导轨2的磨损。

进一步的,上述工件多工位同步钻孔设备结构中,所述工件固定座7外侧设有防护罩71,所述防护罩71相对于钻机3的钻头位置设有通孔72。

由上述描述可知,通过在公件固定座外侧设置防护罩71,能够阻挡钻孔时飞溅的碎屑,避免在钻孔过程中,飞溅的碎屑污染环境或对工作人员造成伤害。

进一步的,上述工件多工位同步钻孔设备结构中,所述工件固定座7下方设有废料收集盘9。

由上述描述可知,通过在公件固定座下方设置废料收集盘9,使钻孔产生的碎屑向下掉落至废料收集盘9收集,避免碎屑直接掉落地面造成环境污染。

实施例1

一种工件多工位同步钻孔设备,包括机架1上设置的导轨2、钻机3、丝杆4、摆杆5、滑块6和工件固定座7;所述丝杆4竖直设置于工件固定座7的正下方,所述导轨2有多个,分别设置在公件固定座的钻孔位置的侧部,所述钻机3有多个,分别滑动连接于导轨2;所述滑块6与丝杆4滑动连接,所述摆杆5的一端连接于滑块6,另一端连接于钻机3,所述摆杆5的中部铰接于机架1。

所述导轨2与水平方向平行;所述导轨2与工件固定座7的平面夹角小于10度,可以实现。

所述导轨2朝向工件固定座7的中心。所述导轨2的数量为多个,分布于工件固定座7侧部。所述摆杆5的形状为L形,所述摆杆5与钻机3连接的一端向上弯折。所述机架1上还设有摆杆限位件8,所述摆杆限位件8包括顶靠在摆杆5两侧的档条81。所述档条81设置在摆杆5向上弯折部的两侧。所述工件固定座7外侧设有防护罩71,所述防护罩71相对于钻机3的钻头位置设有通孔72。所述工件固定座7连接有冷却液管。所述工件固定座7下方设有废料收集盘9。

综上所述,本发明提供的工件多工位同步钻孔设备结构中,通过在工件固定座侧部设置多个钻机,利用丝杆带动滑块竖直方向移动,并由滑块同时连接多根摆杆,通过将摆杆中部铰接于机架,使得滑块的移动能够同时带动多个钻机沿导轨移动,以同时对工件进行多方位钻孔,相比传统技术中通过数控机床或多个动力头,不需要工件逐一转位、钻孔;也不需要设置复杂的控制程序,控制多动力头同步移动钻孔,大大提高了钻孔效率。且本申请涉及的工件多工位同步钻孔设备,节约了大量设备投资成本和占地空间,极大地提升了加工效率、降低了工件的加工成本。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种工件多工位同步钻孔设备的钻孔方法

- 一种工件多工位同步钻孔设备