一种数控激光切割自动下料装置

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及激光切割技术领域,具体为一种数控激光切割自动下料装置。

背景技术

激光切割利用高能量密度的激光束加热工件,使温度迅速上升,在非常短的时间内达到材料的沸点,材料开始汽化,形成蒸气,这些蒸气的喷出速度很大,在蒸气喷出的同时,在材料上形成切口,利用激光切割设备可切割4mm以下的不锈钢,在激光束中加氧气可切割20mm厚的碳钢,但加氧切割后会在切割面形成薄薄的氧化膜,切割的最大厚度可增加到20mm,但切割部件的尺寸误差较大,激光切割设备的价格相当贵,但是,由于降低了后续工艺处理的成本,所以,在大生产中采用这种设备还是可行的,由于没有刀具加工成本,所以激光切割设备也适用生产小批量的原先不能加工的各种尺寸的部件,激光切割设备通常采用计算机化数字控制技术装置,采用该装置后,就可以利用电话线从计算机辅助设计工作站来接受切割数据;

现有技术领域内,激光切割多采用类似申请公布号为:CN105414773A的发明涉及机械及激光设备领域,尤指用于汽车配件、五金工具、医疗器械、仪器仪表、光通讯器件、金银首饰、工艺礼品、包装印刷、机械设备等众多行业的一种激光切割机,包括机床本体,其特征在于:所述的机床本体内设有升降机构,所述的升降机构上方设有工作台组件,所述的工作台组件包括工作台和设于工作台上的工作台针板,所述的工作台Y轴方向侧边设有板料夹紧机构,所述的工作台针板上设有若干个与工作台X轴方向侧边平行的板料万向平移支撑机构,所述的工作台X轴方向侧边上方设有横梁,所述的横梁下方设有抽风除尘机构,所述的抽风除尘机构围合在工作台针板外侧后的整体废料板材,激光切割后工作台表面的整体废料板材需要工作人员手动卸下后进行处理,操作较为麻烦,并且切割后的加工成品和切割碎屑会混合在一起,需要工作人员手动进行分拣操作,增加了工作人员手动操作项。

发明内容

本发明的目的在于提供一种数控激光切割自动下料装置,以至少解决现有技术的激光切割后工作台表面的整体废料板材需要工作人员手动卸下后进行处理,操作较为麻烦,并且切割后的加工成品和切割碎屑会混合在一起,需要工作人员手动进行分拣操作,增加了工作人员手动操作项的问题。

为实现上述目的,本发明提供如下技术方案:一种数控激光切割自动下料装置,包括:

基座;

数控激光切割装置,沿左右方向通过支架设置在所述基座的顶端左侧;

排料机构,沿左右方向设置在所述数控激光切割装置的低端;

板材废料下料机构,沿左右方向设置在所述基座的顶端右侧且位于数控激光切割装置的外侧;

控制箱,通过支架安装在所述基座的顶端前侧,所述控制箱和数控激光切割装置电性连接;

装卸区,设置在所述基座的顶端右侧且位于板材废料下料机构的右下方。

优选的,所述板材废料下料机构包括:安装架、第一导轨、第一滑块和安装板;安装架沿左右方向设置在所述数控激光切割装置的右上方;所述第一导轨的数量为两个,两个所述第一导轨分别沿前后方向设置在安装架的顶端左右两侧;所述第一滑块的数量为两个,两个所述第一滑块分别套接在左右两个第一导轨的外侧;安装板沿左右方向设置在左右两个所述第一滑块的顶端。

优选的,所述板材废料下料机构还包括:安装座、第一电机、第一皮带轮、第二皮带轮和传动皮带;所述安装座的数量为两个,两个所述安装座分别设置在安装架的左侧前后两端;第一电机沿上下方向设置在前侧所述安装座的低端,所述第一电机和控制箱电性连接;第一皮带轮螺钉连接在所述第一电机的输出端;第二皮带轮通过销轴转动连接在后侧安装座的顶端;传动皮带沿前后方向套接在所述第二皮带轮和第一皮带轮的外壁,所述传动皮带的右侧与安装板的左端固定连接。

优选的,所述板材废料下料机构还包括:第二电机、第三皮带轮、第四皮带轮、传动皮带、第二导轨和第二滑块;第二电机沿前后方向设置在所述安装板的顶端左侧,所述安装板和控制箱电性连接;第三皮带轮螺钉连接在所述第二电机的输出端;第四皮带轮通过销轴转动连接在所述安装板的顶端右侧;传动皮带沿左右方向套接在所述第三皮带轮和第四皮带轮的外壁;所述第二导轨的数量为两个,两个所述第二导轨分别沿左右方向设置在安装板的顶端前后两侧;所述第二滑块的数量为两个,两个所述第二滑块分别套接在前后两个第二导轨的外侧。

优选的,所述板材废料下料机构还包括:固定座、第三电机、齿轮、第三滑块、第三导轨、连接杆、齿条和真空吸盘;固定座设置在前后两个第二滑块的顶端,所述固定座的底端与传动皮带的顶端固定连接;第三电机沿前后方向设置在所述固定座的顶端,所述第三电机的输出端延伸出固定座的前侧,所述第三电机和控制箱电性连接;齿轮螺钉连接在所述第三电机的输出端;第三滑块沿上下方向设置在固定座的前侧右端;第三导轨沿上下方向插接在所述第三滑块内腔;连接杆沿上下方向设置在所述第三导轨的前侧;齿条沿上下方向设置在所述连接杆的左侧,所述齿条与齿轮相啮合;真空吸盘沿前后方向设置在所述连接杆的低端。

与现有技术相比,本发明的有益效果是:该数控激光切割自动下料装置:

1、通过第一电机驱动第一皮带轮顺时针或逆时针方向转动,促使传动皮带在第一皮带轮旋转力的作用下驱动安装板向前侧或向后侧移动,并使安装板在第二导轨、第二滑块、固定座、第三滑块、第三导轨和连接杆的配合下带动真空吸盘向前侧或向后侧水平方向移动至指定位置,第二电机驱动第三皮带轮顺时针或逆时针方向转动,进而使传动皮带在第三皮带轮旋转力的作用下驱动固定座在第三滑块、第三导轨和连接杆的配合下带动真空吸盘向左侧或向右侧水平方向移动至指定位置,第三电机驱动齿轮顺时针或逆时针方向转动,促使齿条在齿轮旋转力的作用下驱动连接杆带动真空吸盘向上或向下垂直方向移动至指定高度位置,真空吸盘对栅格板表面切割后的废料板材吸附并移动至装卸区表面集中堆放后进行处理,进而实现对激光切割后的废料板材进行处理;

2、通过切割过程中切割后的产品及碎屑依次穿过栅格板和引料槽落入至震荡筛的顶端,震荡筛内部电机驱动筛盘上下震荡以实现对产品和碎屑的筛分,产品沿震荡筛表面进入至第一收集箱内腔集中进行收集,碎屑穿过震荡筛筛盘网孔内径落入至电动输送带表面,电动输送带将自身表面碎屑输送至第二收集箱内腔集中进行收集;

从而可实现激光切割后整体废料板材自动卸料,无需工作人员手动操作,操作更加简单快捷,并且实现切割后的加工成品与切割碎屑自动筛分,无需工作人员手动进行分拣,减少工作人员手动操作项,省时省力。

附图说明

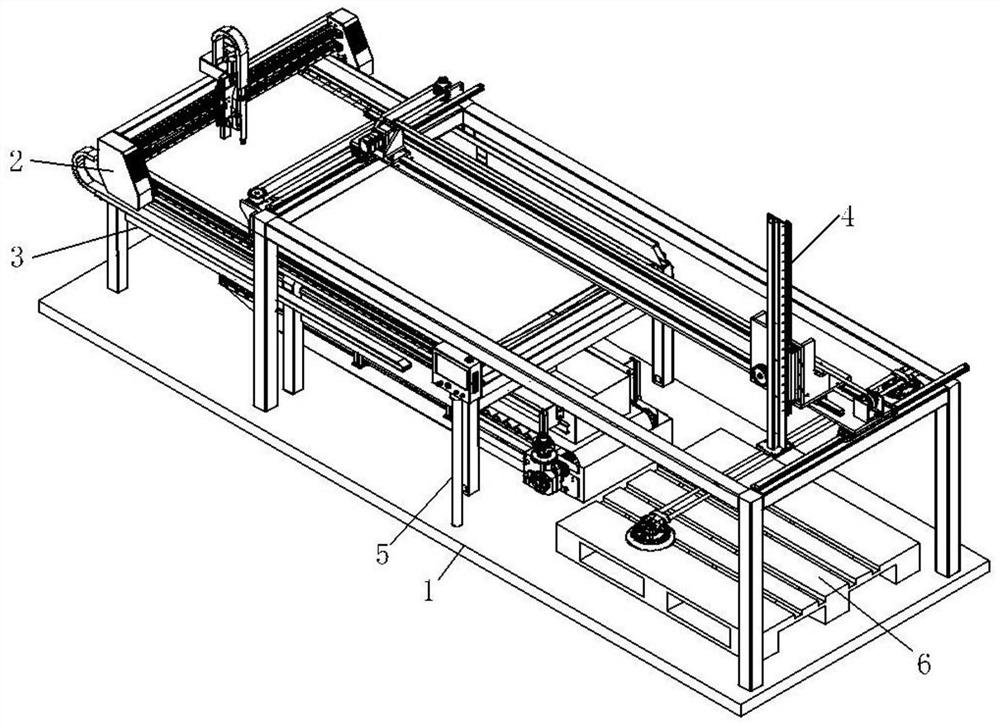

图1为本发明的结构示意图;

图2为图1的板材废料下料机构爆炸图;

图3为图1的排料机构爆炸图。

图中:1、基座,2、数控激光切割装置,3、排料机构,31、引料槽,32、栅格板,33、槽体,34、震荡筛,35、第一收集箱,36、电动输送带,37、第二收集箱,4、板材废料下料机构,41、安装架,42、第一导轨,43、第一滑块,44、安装板,45、安装座,46、第一电机,47、第一皮带轮,48、第二皮带轮,49、传动皮带,410、第二电机,411、第三皮带轮,412、第四皮带轮,413、传动皮带,414、第二导轨,415、第二滑块,416、固定座,417、第三电机,418、齿轮,419、第三滑块,420、第三导轨,421、连接杆,422、齿条,423、真空吸盘,5、控制箱,6、装卸区。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-3,本发明提供一种技术方案:一种数控激光切割自动下料装置,包括:基座1、数控激光切割装置2、排料机构3、板材废料下料机构4、控制箱5和装卸区6;数控激光切割装置2沿左右方向通过支架设置在基座1的顶端左侧,数控激光切割装置2具体使用型号根据实际使用要求直接从市场上购买安装并使用的,数控激光切割装置2由控制箱5进行控制可对板材进行激光切割加工;排料机构3沿左右方向设置在数控激光切割装置2的低端;板材废料下料机构4沿左右方向设置在基座1的顶端右侧且位于数控激光切割装置2的外侧;控制箱5通过支架安装在基座1的顶端前侧,控制箱5和数控激光切割装置2电性连接,控制箱5具体使用型号根据实际使用要求直接从市场上购买安装并使用的;装卸区6设置在基座1的顶端右侧且位于板材废料下料机构4的右下方,可将废料板材移动至装卸区6表面集中堆放,以便于工作人员使用外部叉车进行装卸。

作为优选方案,更进一步的,板材废料下料机构4包括:安装架41、第一导轨42、第一滑块43和安装板44;安装架41沿左右方向设置在数控激光切割装置2的右上方;第一导轨42的数量为两个,两个第一导轨42分别沿前后方向设置在安装架41的顶端左右两侧;第一滑块43的数量为两个,两个第一滑块43分别套接在左右两个第一导轨42的外侧,第一滑块43可在第一导轨42的外壁前后滑动以对安装板44进行限位;安装板44沿左右方向设置在左右两个第一滑块43的顶端。

作为优选方案,更进一步的,板材废料下料机构4还包括:安装座45、第一电机46、第一皮带轮47、第二皮带轮48和传动皮带49;安装座45的数量为两个,两个安装座45分别设置在安装架41的左侧前后两端;第一电机46沿上下方向设置在前侧安装座45的低端,第一电机46和控制箱5电性连接,第一电机46具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第一电机46由控制箱5进行控制驱动第一皮带轮47顺时针或逆时针方向转动;第一皮带轮47螺钉连接在第一电机46的输出端;第二皮带轮48通过销轴转动连接在后侧安装座45的顶端,第二皮带轮48起到对传动皮带49的张紧和限位作用;传动皮带49沿前后方向套接在第二皮带轮48和第一皮带轮47的外壁,传动皮带49的右侧与安装板44的左端固定连接,传动皮带49可在第一皮带轮47旋转力的作用下顺时针或逆时针方向转动。

作为优选方案,更进一步的,板材废料下料机构4还包括:第二电机410、第三皮带轮411、第四皮带轮412、传动皮带413、第二导轨414和第二滑块415;第二电机410沿前后方向设置在安装板44的顶端左侧,安装板44和控制箱5电性连接,第二电机410具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第二电机410由控制箱5进行控制驱动第三皮带轮411顺时针或逆时针方向转动;第三皮带轮411螺钉连接在第二电机410的输出端;第四皮带轮412通过销轴转动连接在安装板44的顶端右侧,第四皮带轮412起到对第四皮带轮412的张紧和限位作用;传动皮带413沿左右方向套接在第三皮带轮411和第四皮带轮412的外壁,传动皮带413可在第三皮带轮411旋转力的作用下顺时针或逆时针方向转动;第二导轨414的数量为两个,两个第二导轨414分别沿左右方向设置在安装板44的顶端前后两侧;第二滑块415的数量为两个,两个第二滑块415分别套接在前后两个第二导轨414的外侧,第二滑块415可在第二导轨414的外壁向左侧或向右侧滑动以对固定座416进行限位。

作为优选方案,更进一步的,板材废料下料机构4还包括:固定座416、第三电机417、齿轮418、第三滑块419、第三导轨420、连接杆421、齿条422和真空吸盘423;固定座416设置在前后两个第二滑块415的顶端,固定座416的底端与传动皮带413的顶端固定连接;第三电机417沿前后方向设置在固定座416的顶端,第三电机417的输出端延伸出固定座416的前侧,第三电机417和控制箱5电性连接,第三电机417具体使用型号根据实际使用要求直接从市场上购买安装并使用的,第三电机417由控制箱5进行控制驱动齿轮418顺时针或逆时针方向转动;齿轮418螺钉连接在第三电机417的输出端;第三滑块419沿上下方向设置在固定座416的前侧右端;第三导轨420沿上下方向插接在第三滑块419内腔,第三导轨420可在第三滑块419内腔上下滑动以对连接杆421进行限位;连接杆421沿上下方向设置在第三导轨420的前侧;齿条422沿上下方向设置在连接杆421的左侧,齿条422与齿轮418相啮合,齿条422可在齿轮418旋转力的作用下向上或向下移动;真空吸盘423沿前后方向设置在连接杆421的低端,真空吸盘423可与外部气泵进行连接。

作为优选方案,更进一步的,排料机构3还包括:引料槽31、栅格板32、槽体33、震荡筛34、第一收集箱35、电动输送带36和第二收集箱37;引料槽31沿左右方向设置在数控激光切割装置2的下方;栅格板32沿左右方向设置在引料槽31的内腔顶端;槽体33沿左右方向设置在引料槽31的低端,槽体33内腔上下两侧分别于外侧相贯通;震荡筛34从左至有向下倾斜的设置在第一电机46内腔左侧,震荡筛34和控制箱5电性连接,震荡筛34具体使用型号根据实际使用要求直接从市场上购买安装并使用的,震荡筛34由控制箱5进行控制内部电机驱动筛盘上下震荡以实现对产品和碎屑的筛分;第一收集箱35设置在槽体33的内腔右侧,震荡筛34的右侧低端延伸进第一收集箱35的内腔;电动输送带36沿左右方向设置在槽体33的内腔低端,电动输送带36和控制箱5电性连接,电动输送带36具体使用型号根据实际使用要求直接从市场上购买安装并使用的,电动输送带36由控制箱5进行控制内部电机驱动皮带转动以将自身表面碎屑输送至第二收集箱37内腔集中进行收集;第二收集箱37套接在电动输送带36的右端。

通过本领域人员,可将本案中所有电气件与外部适配的电源通过导线进行连接,并且应该根据具体实际使用情况,选择相适配的外部控制器进行连接,以满足对所有电器件的控制需求,其具体连接方式以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,不在进行说明,下述主要介绍工作原理以及过程,具体工作如下。

步骤1:工作人员预先将真空吸盘423与外部气泵进行连接,并控制控制箱5启动数控激光切割装置2对板材进行激光切割加工,工作人员控制控制箱5依次启动第一电机46、第二电机410和第三电机417,第一电机46驱动第一皮带轮47顺时针或逆时针方向转动,促使传动皮带49在第一皮带轮47旋转力的作用下和在第二皮带轮48的张紧和限位作用下顺时针或逆时针方向转动,进而使安装板44在第一滑块43的限位作用下,传动皮带49驱动安装板44向前侧或向后侧移动,并使安装板44在第二导轨414、第二滑块415、固定座416、第三滑块419、第三导轨420和连接杆421的配合下带动真空吸盘423向前侧或向后侧水平方向移动至指定位置,第二电机410驱动第三皮带轮411顺时针或逆时针方向转动,进而使传动皮带413在第三皮带轮411旋转力的作用下和在412的限位和张紧作用下顺时针或逆时针方向转动,并使固定座416在第二滑块415的限位作用下被传动皮带413带动向左侧或向右侧移动,并使固定座416在第三滑块419、第三导轨420和连接杆421的配合下带动真空吸盘423向左侧或向右侧水平方向移动至指定位置,第三电机417驱动齿轮418顺时针或逆时针方向转动,由于齿条422与齿轮418啮合,促使齿条422在齿轮418旋转力的作用下向上或向下移动,进而使连接杆421在第三导轨420的限位作用下,齿条422带动连接杆421向上或向下移动,并使连接杆421带动真空吸盘423向上或向下垂直方向移动至指定高度位置,促使真空吸盘423对准栅格板32表面切割后的废料板材,真空吸盘423内部形成真空以吸附在废料板材表面并将其移动至装卸区6表面集中堆放后进行处理,进而实现对激光切割后的废料板材进行处理;

步骤2:切割过程中切割后的产品及碎屑穿过栅格板32落入至引料槽31内,并沿引料槽31内壁落入至槽体33内腔处震荡筛34的顶端,工作人员控制控制箱5依次启动震荡筛34和电动输送带36,震荡筛34内部电机驱动筛盘上下震荡以实现对产品和碎屑的筛分,产品沿震荡筛34表面滚动至第一收集箱35内腔集中进行收集,碎屑穿过震荡筛34筛盘网孔内径落入至电动输送带36表面,电动输送带36内部电机驱动皮带转动以将自身表面碎屑输送至第二收集箱37内腔集中进行收集;

从而可实现激光切割后整体废料板材自动卸料,无需工作人员手动操作,操作更加简单快捷,并且实现切割后的加工成品与切割碎屑自动筛分,无需工作人员手动进行分拣,减少工作人员手动操作项,省时省力。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种数控激光切割自动下料装置

- 一种能够调节切割角度的数控激光圆管下料切割装置