一种浮漂自动生产工艺

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及渔具加工领域,尤其是涉及一种浮漂自动生产工艺。

背景技术

浮漂是钓鱼的重要渔具之一,目前浮漂的种类多种多样,但归纳起来,主要有以下四大类。①立式浮漂:这是数量最多的一类浮漂,形状最多,如辣椒形、纺锤形、棒形、伞形、陀螺形等。它反应灵敏,为众多钓者喜用;②卧式浮漂:多为椭圆形,不怕风浪,使用时横卧于水面。当鱼吞饵时,它即斜立或直立起来,多用于风大浪高的场合;③球形浮漂:这种浮漂浮力大,有圆形和枣形两种,常用于浮钓中上层水域的鱼类,海竿浮钓多用这种浮漂;④线浮漂:又叫多体漂、七星漂、蜈蚣漂等。多用禽类的翅膀羽毛制成,也可用圆形、椭圆形、塑料球串连而成。它灵敏度高于立式浮漂,在水底情况较复杂时深用线浮漂可减少调漂的麻烦。

现有钓鱼用的大多数都是立式浮漂,而立式浮漂在生产过程中,通常都是人工进行上下料,将其定位后,通过单独的钻孔设备和点漆设备依次完成钻孔和点漆工序,还需要人工对其进行后序穿纤维步骤,其不仅生产效率较低,人工劳动强度大,自动化水平较低,满足不了现代化企业的生产需求。

发明内容

本发明的目的在于提供一种浮漂自动生产工艺,以解决现有技术中立式浮漂生产效率低,人工劳动强度大,自动化水平较低,满足不了现代化企业的生产需求的技术问题。

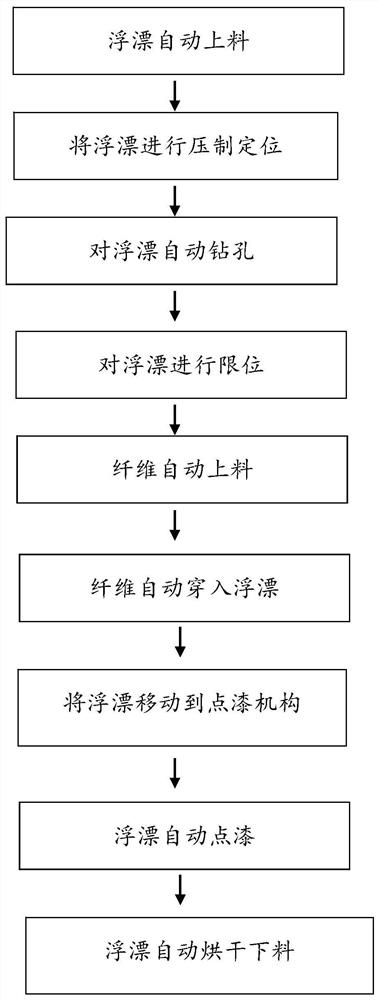

本发明提供一种浮漂自动生产工艺,包括以下步骤:

步骤1.浮漂自动上料:设置浮漂上料机构、加工台、纤维上料机构、定位机构、调节推动机构、钻孔机构、夹持机构、传送台、点漆机构和热风机组,首先,通过浮漂上料机构的第一驱动电机驱动与其输出端固定连接的辊筒转动,带动辊筒上若干隔板同步转动,与此同时,在皮带的作用下,带动与同步轮固定连接的从动轴转动,既而使轴套和导板同步转动,实现对供料筒内的浮漂进行拨动下料,使浮漂间隔依次从出料口向导料道架上送料,同时辊筒带动若干隔板转动下,使若干隔板形成的若干放置槽依次对浮漂进行拨动间歇式向加工台上的弧形槽内送料,既而完成浮漂的自动上料步骤;

步骤2.将浮漂进行压制定位:通过定位机构的第一驱动气缸驱动与其输出端固定连接的U型连接板下移,带动U型连接板上的两个弧形压块对浮漂进行压制定位,且还能够带动与安装在U型连接板一端上的连接支板同步下移;

步骤3.对浮漂自动钻孔:随后,钻孔机构的第三驱动气缸驱动与其输出端固定连接的滑板移动,带动第三驱动电机向浮漂同步移动,同时第三驱动电机驱动钻头转动,完成浮漂的自动钻孔步骤;

步骤4.对浮漂进行限位:随后,通过调节推动机构的第二驱动电机驱动与其输出端固定连接的转轴转动,带动转轴上的弧形抵触板和两个主动齿轮转动,弧形抵触板对浮漂进行限位;

步骤5.纤维自动上料:随后,同理,利用第一供料组件和纤维上料机构的第二供料组件结构相同,实现向V型板间歇式自动纤维上料;

步骤6.纤维自动穿入浮漂:然后,第二驱动气缸驱动与其输出端固定连接的推动块向浮漂移动,从而使推动块带动位于V型板上的纤维向浮漂移动,完成自动穿纤维步骤;

步骤7.将浮漂移动到点漆机构:当完成自动穿纤维步骤后,第二驱动气缸驱动位于弧形槽内的浮漂传送带移动,通过传送带驱动带动浮漂向点漆机构移动,利用夹持机构的两个限位组件同步工作,两个第四驱动气缸驱动两个夹块相对移动,实现对浮漂在点漆过程中的限位,提高浮漂的点漆质量;

步骤8.浮漂自动点漆:然后,通过点漆机构的第四驱动电机驱动与其输出端固定连接的旋转板转动和第五驱动气缸驱动移动板带动点漆头在竖直方向上移动,从而实现旋转板两端的点漆头间歇式转动工作,完成浮漂的自动点漆步骤,与此同时,通过步进电机驱动漆料盘间歇式转动,使若干存漆槽实现间隔式供料,满足点漆头不同颜色的自动上料,实现浮漂的不同颜色点漆步骤,满足了现代化企业浮漂的生产需求,提高了设备实用性;

步骤9.浮漂自动烘干下料:最后,通过热风机组对浮漂进行烘干步骤,烘干后落在传送带上实现自动下料,进一步提高了浮漂的生产效率。

与现有技术相比较,本发明的有益效果在于:

其一,通过第一驱动电机驱动与其输出端固定连接的辊筒转动,带动辊筒上若干隔板同步转动,与此同时,在皮带的作用下,带动与同步轮固定连接的从动轴转动,既而使轴套和导板同步转动,实现对供料筒内的浮漂进行拨动下料,使浮漂间隔依次从出料口向导料道架上送料,同时辊筒带动若干隔板转动下,使若干隔板形成的若干放置槽依次对浮漂进行拨动间歇式向加工台上的弧形槽内送料,既而完成浮漂的自动上料步骤,其次,通过第一驱动气缸驱动与其输出端固定连接的U型连接板下移,带动U型连接板上的两个弧形压块对浮漂进行压制定位,且还能够带动与安装在U型连接板一端上的连接支板同步下移,随后,第三驱动气缸驱动与其输出端固定连接的滑板移动,带动第三驱动电机向浮漂同步移动,同时第三驱动电机驱动钻头转动,完成浮漂的自动钻孔步骤,通过第二驱动电机驱动与其输出端固定连接的转轴转动,带动转轴上的弧形抵触板和两个主动齿轮转动,弧形抵触板对浮漂进行限位,同理,利用第一供料组件和第二供料组件结构相同,实现向V型板间歇式自动纤维上料,第二驱动气缸驱动与其输出端固定连接的推动块向浮漂移动,从而使推动块带动位于V型板上的纤维向浮漂移动,完成自动穿纤维步骤,当完成自动穿纤维步骤后,第二驱动气缸驱动位于弧形槽内的浮漂传送带移动,通过传送带驱动带动浮漂向点漆机构移动,利用两个限位组件同步工作,两个第四驱动气缸驱动两个夹块相对移动,实现对浮漂在点漆过程中的限位,提高浮漂的点漆质量,通过第四驱动电机驱动与其输出端固定连接的旋转板转动和第五驱动气缸驱动移动板带动点漆头在竖直方向上移动,从而实现旋转板两端的点漆头间歇式转动工作,完成浮漂的自动点漆步骤,与此同时,通过步进电机驱动漆料盘间歇式转动,使若干存漆槽实现间隔式供料,满足点漆头不同颜色的自动上料,实现浮漂的不同颜色点漆步骤,满足了现代化企业浮漂的生产需求,提高了设备实用性,最后,通过热风机组对浮漂进行烘干步骤,进一步提高了浮漂的生产效率,本发明能够实现浮漂生产过程中的自动上料、钻孔、穿纤维、点漆、烘干以及下料一体化步骤,自动化程度较高,减少了人工劳动力,提高了生产效率,且实用性较强,满足了现代化企业的生产需求;

其二,通过第一驱动电机驱动与其输出端固定连接的辊筒转动,带动辊筒上若干隔板同步转动,与此同时,在皮带的作用下,带动与同步轮固定连接的从动轴转动,既而使轴套和导板同步转动,实现对供料筒内的浮漂进行拨动下料,使浮漂间隔依次从出料口向导料道架上送料,同时辊筒带动若干隔板转动下,使若干隔板形成的若干放置槽依次对浮漂进行拨动间歇式向加工台上的弧形槽内送料,既而完成浮漂的自动上料步骤,防止供料筒内的浮漂或纤维量过多,造成出料口的堵塞,影响浮漂及纤维的上料步骤,进一步提高了设备的稳定性;

其三,通过第二驱动电机驱动与其输出端固定连接的转轴转动,带动转轴上的两个主动齿轮转动,既而带动与两个主动齿轮啮合的两个齿条在竖直方向上移动,实现V型板在竖直方向上移动调节,与此同时带动与V型板一端固定的第二驱动气缸同步移动,满足不同规格的浮漂自动穿纤维步骤,进一步提高了设备实用性。

其四,本发明的工艺设计巧妙,工序间衔接顺畅,实现了浮漂自动上料、将浮漂进行压制定位、对浮漂自动钻孔、对浮漂进行限位、纤维自动上料、纤维自动穿入浮漂、将浮漂移动到点漆机构、浮漂自动点漆以及浮漂自动烘干下料,自动化程度高,实现了浮漂的全自动化生产,大大提高了生产的效率,具有显著的经济价值。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明的第一角度立体结构示意图;

图2为本发明的第二角度立体结构示意图;

图3为本发明的俯视图;

图4为本发明的局部结构俯视图;

图5为图4中沿A-A线的剖视图;

图6为图5中B处的放大图;

图7为本发明的局部立体结构示意图一;

图8为图7的正视图;

图9为本发明的局部立体结构示意图二;

图10为图9的侧视图;

图11为浮漂的立体结构示意图;

图12为本发明的工艺流程图。

附图标记:

浮漂上料机构1,第一供料组件1a,供料筒1a1,导料道架1a2,驱动部件1a3,第一驱动电机1a31,辊筒1a32,皮带1a33,同步轮1a34,隔板1a35,从动部件1a4,从动轴1a41,轴套1a42,导板1a43,第一延伸板1b,加工台2,纤维上料机构3,第二供料组件3a,第二延伸板3b,支撑架板3c,定位机构4,固定板4a,第一驱动气缸4b,U型连接板4c,弧形压块4d,调节推动机构5,转轴5a,弧形抵触板5b,V型板5c,L型安装板5d,第二驱动气缸5e,第二驱动电机5f,推动块5g,主动齿轮5h,齿条5i,钻孔机构6,连接支板6a,滑板6b,第三驱动电机6c,钻头6d,第三驱动气缸6f,夹持机构7,限位组件7a,基台7a1,第四驱动气缸7a2,夹块7a3,传送台8,点漆机构9,旋转板9a,龙门架9b,第五驱动气缸9c,移动板9d,第四驱动电机9e,点漆头9f,热风机组10,传送带11,弧形槽12,承载板13,供漆机构14,底座14a,步进电机14b,漆料盘14c,分隔架板14d,浮漂15,纤维16。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

通常在此处附图中描述和显示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合图1至图12所示,本发明实施例提供了一种浮漂自动生产工艺,包括以下步骤:

步骤1.浮漂自动上料:设置浮漂上料机构1、加工台2、纤维上料机构3、定位机构4、调节推动机构5、钻孔机构6、夹持机构7、传送台8、点漆机构9和热风机组10,首先,通过浮漂上料机构1的第一驱动电机1a31驱动与其输出端固定连接的辊筒1a32转动,带动辊筒1a32上若干隔板1a35同步转动,与此同时,在皮带1a33的作用下,带动与同步轮1a34固定连接的从动轴1a41转动,既而使轴套1a42和导板1a43同步转动,实现对供料筒1a1内的浮漂15进行拨动下料,使浮漂15间隔依次从出料口向导料道架1a2上送料,同时辊筒1a32带动若干隔板1a35转动下,使若干隔板1a35形成的若干放置槽依次对浮漂15进行拨动间歇式向加工台2上的弧形槽12内送料,既而完成浮漂15的自动上料步骤;

步骤2.将浮漂进行压制定位:然后,通过定位机构4的第一驱动气缸4b驱动与其输出端固定连接的U型连接板4c下移,带动U型连接板4c上的两个弧形压块4d对浮漂15进行压制定位,且还能够带动与安装在U型连接板4c一端上的连接支板6a同步下移;

步骤3.对浮漂自动钻孔:随后,钻孔机构6的第三驱动气缸6f驱动与其输出端固定连接的滑板6b移动,带动第三驱动电机6c向浮漂15同步移动,同时第三驱动电机6c驱动钻头6d转动,完成浮漂15的自动钻孔步骤;

步骤4.对浮漂进行限位:随后,通过调节推动机构5的第二驱动电机5f驱动与其输出端固定连接的转轴5a转动,带动转轴5a上的弧形抵触板5b和两个主动齿轮5h转动,弧形抵触板5b对浮漂15进行限位;

步骤5.纤维自动上料:随后,同理,利用第一供料组件1a和纤维上料机构3的第二供料组件3a结构相同,实现向V型板5c间歇式自动纤维16上料;

步骤6.纤维自动穿入浮漂:然后,第二驱动气缸5e驱动与其输出端固定连接的推动块5g向浮漂15移动,从而使推动块5g带动位于V型板5c上的纤维16向浮漂15移动,完成自动穿纤维16步骤;

步骤7.将浮漂移动到点漆机构:当完成自动穿纤维16步骤后,第二驱动气缸5e驱动位于弧形槽12内的浮漂15传送带11移动,通过传送带11驱动带动浮漂15向点漆机构9移动,利用两个限位组件7a同步工作,两个第四驱动气缸7a2驱动两个夹块7a3相对移动,实现对浮漂15在点漆过程中的限位,提高浮漂15的点漆质量;

步骤8.浮漂自动点漆:通过点漆机构9的第四驱动电机9e驱动与其输出端固定连接的旋转板9a转动和第五驱动气缸9c驱动移动板9d带动点漆头9f在竖直方向上移动,从而实现旋转板9a两端的点漆头9f间歇式转动工作,完成浮漂15的自动点漆步骤,与此同时,通过步进电机驱动漆料盘14c间歇式转动,使若干存漆槽实现间隔式供料,满足点漆头9f不同颜色的自动上料,实现浮漂15的不同颜色点漆步骤,满足了现代化企业浮漂15的生产需求,提高了设备实用性;

步骤9.浮漂自动烘干下料:最后,通过热风机组10对浮漂15进行烘干步骤,烘干后落在传送带11上实现自动下料,进一步提高了浮漂15的生产效率。

具体地,所述浮漂上料机构1和纤维上料机构3分别设置在加工台2的两侧,所述传送台8上设有沿其长度方向设置的传送带11,所述加工台2上设有与传送带11相对接的弧形槽12,所述浮漂上料机构1和纤维上料机构3的输出端均与弧形槽12相对接,所述调节推动机构5安装在纤维上料机构3的输出端处,所述定位机构4安装在加工台2的顶部,所述钻孔机构6、夹持机构7、点漆机构9、热风机组10沿传送带11的传送方向依次设置,传送台8的顶部设有承载板13,所述钻孔机构6与定位机构4固定连接,夹持机构7设置在传送台8的顶部,点漆机构9和热风机组10安装在承载板13上,所述传送台8的旁侧设有供漆机构14。

具体地,所述浮漂上料机构1包括第一供料组件1a和第一延伸板1b,所述第一延伸板1b安装在第一供料组件1a的出料端处,所述纤维上料机构3包括第二供料组件3a、第二延伸板3b和支撑架板3c,所述第一供料组件1a和第二供料组件3a结构相同且均设置在加工台2旁,第二延伸板3b安装在第二供料组件3a的出料端处,支撑架板3c固定在第二供料组件3a的出料端处且位于第二延伸板3b的下方,通过第一供料组件1a和第二供料组件3a工作,实现浮漂15和纤维16的自动上料步骤,其中,通过第一延伸板1b和第二延伸板3b对浮漂15和纤维16的落料进行导向。

具体地,所述第一供料组件1a包括供料筒1a1、导料道架1a2、驱动部件1a3和从动部件1a4,供料筒1a1呈竖直安装在导料道架1a2的一端上,并且供料筒1a1的底部设有向导料道架1a2排料的出料口,所述驱动部件1a3安装在导料道架1a2上,从动部件1a4安装在供料筒1a1内,驱动部件1a3与从动部件1a4传动连接,通过驱动部件1a3驱动带动从动部件1a4工作,实现对位于供料筒1a1内的浮漂15进行间歇式拨动上料,使浮漂15间歇式从出料口向导料道架1a2上送料。

具体地,所述驱动部件1a3包括第一驱动电机1a31、辊筒1a32、皮带1a33和两个同步轮1a34,第一驱动电机1a31呈水平固定在导料道架1a2的外侧壁上,辊筒1a32转动安装在导料道架1a2内,辊筒1a32上设有若干等角度差设置的隔板1a35,每相邻的两个隔板1a35之间组成供一个浮漂15容纳的放置槽,辊筒1a32的一端与第一驱动电机1a31的输出端固定连接,辊筒1a32的另一端与一个同步轮1a34固定连接,另一个同步轮1a34与从动组件固定连接,皮带1a33套设在两个同步轮1a34的外部上,通过第一驱动电机1a31驱动与其输出端固定连接的辊筒1a32转动,带动辊筒1a32上若干隔板1a35同步转动,辊筒1a32带动若干隔板1a35转动下,使若干隔板1a35形成的若干放置槽依次对浮漂15进行拨动间歇式向加工台2上的弧形槽12内送料,既而完成浮漂15的自动上料步骤。

具体地,所述从动部件1a4包括从动轴1a41、轴套1a42和导板1a43,从动轴1a41呈水平转动安装在供料筒1a1内,轴套1a42套设在供料筒1a1上,导板1a43与轴套1a42固定连接,从动轴1a41的一端与一个同步轮1a34固定连接,通过第一驱动电机1a31驱动与其输出端固定连接的辊筒1a32转动,与此同时,在皮带1a33的作用下,带动与同步轮1a34固定连接的从动轴1a41转动,使轴套1a42和导板1a43同步转动,实现对供料筒1a1内的浮漂15进行拨动下料,使浮漂15间隔依次从出料口向导料道架1a2上送料,防止供料筒1a1内的浮漂15或纤维16量过多,造成出料口的堵塞,影响浮漂15及纤维16的上料步骤,进一步提高了设备的稳定性。

具体地,所述定位机构4包括固定板4a、第一驱动气缸4b、U型连接板4c和两个弧形压块4d,所述固定板4a安装在加工台2的顶部,第一驱动气缸4b呈竖直设置在固定板4a顶部,并且第一驱动气缸4b的输出端与U型连接板4c固定连接,两个弧形压块4d均与U型连接板4c固定连接,两个弧形压块4d设置在弧形槽12的正上方,通过第一驱动气缸4b驱动与其输出端固定连接的U型连接板4c下移,带动U型连接板4c上的两个弧形压块4d对浮漂15进行压制定位,实现后续浮漂15稳定钻孔和穿纤维16步骤。

具体地,所述调节推动机构5包括转轴5a、弧形抵触板5b、V型板5c、L型安装板5d、第二驱动气缸5e、第二驱动电机5f、推动块5g、两个主动齿轮5h和两个齿条5i,所述第二驱动电机5f安装在支撑架板3c的外侧壁上,转轴5a转动安装在加工台2上,并且转轴5a的一端与弧形抵触板5b固定连接,转轴5a的另一端贯穿加工台2、两个主动齿轮5h且与第二驱动电机5f的输出端固定连接,弧形抵触板5b上设有供纤维16穿过的圆弧槽,两个主动齿轮5h分别与两个齿条5i啮合,V型板5c与第二延伸板3b的一端相对接,两个齿条5i呈竖直且间隔固定在V型板5c的底部,L型安装板5d与V型板5c的一端底部固定连接,第二驱动气缸5e呈水平固定在L型安装板5d上,并且第二驱动气缸5e的输出端与推动块5g固定连接,推动块5g设置在V型板5c的顶部一端处,支撑架板3c上设有供V型板5c一端在竖直方向上移动的长槽,通过第二驱动电机5f驱动与其输出端固定连接的转轴5a转动,带动转轴5a上的弧形抵触板5b和两个主动齿轮5h转动,弧形抵触板5b对浮漂15进行限位,同理,利用第一供料组件1a和第二供料组件3a结构相同,实现向V型板5c间歇式自动纤维16上料,第二驱动气缸5e驱动与其输出端固定连接的推动块5g向浮漂15移动,从而使推动块5g带动位于V型板5c上的纤维16向浮漂15移动,完成自动穿纤维16步骤。

具体地,所述钻孔机构6包括连接支板6a、滑板6b、第三驱动电机6c、钻头6d和第三驱动气缸6f,连接支板6a的一端与U型连接板4c的一端固定连接,第三驱动气缸6f呈水平安装在连接支板6a的另一端上,且第三驱动气缸6f的输出端与滑板6b固定连接,滑板6b滑动设置在连接支板6a上,第三驱动电机6c安装在滑板6b上,且第三驱动电机6c的输出端与钻头6d固定连接,通过第一驱动气缸4b带动与安装在U型连接板4c一端上的连接支板6a同步下移,随后,第三驱动气缸6f驱动与其输出端固定连接的滑板6b移动,带动第三驱动电机6c向浮漂15同步移动,同时第三驱动电机6c驱动钻头6d转动,完成浮漂15的自动钻孔步骤,所述夹持机构7包括两个相对设置在传送台8顶部的限位组件7a,每个限位组件7a均包括基台7a1、第四驱动气缸7a2和夹块7a3,基台7a1安装在传送台8的顶部,第四驱动气缸7a2呈水平固定在基台7a1上,且第四驱动气缸7a2的输出端与夹块7a3固定连接,利用两个限位组件7a同步工作,两个第四驱动气缸7a2驱动两个夹块7a3相对移动,实现对浮漂15在点漆过程中的限位,提高浮漂15的点漆质量。

具体地,所述点漆机构9包括旋转板9a、龙门架9b、第五驱动气缸9c、移动板9d、第四驱动电机9e和两个点漆头9f,龙门架9b安装在承载板13的顶部,第五驱动气缸9c呈竖直设置在龙门架9b的顶部,且第五驱动气缸9c的输出端与移动板9d固定连接,第四驱动电机9e安装在移动板9d上,且第四驱动电机9e的输出端与旋转板9a固定连接,两个点漆头9f呈竖直对称安装在旋转板9a的两端,通过第四驱动电机9e驱动与其输出端固定连接的旋转板9a转动和第五驱动气缸9c驱动移动板9d带动点漆头9f在竖直方向上移动,从而实现旋转板9a两端的点漆头9f间歇式转动工作,完成浮漂15的自动点漆步骤。

具体地,所述供漆机构14包括底座14a、步进电机和漆料盘14c,所述底座14a设置在传送台8旁,漆料盘14c转动安装在底座14a的顶部,步进电机安装在底座14a内,且步进电机的输出端与漆料盘14c的底部固定连接,所述漆料盘14c内设有分隔架板14d,该分隔架板14d能够将漆料盘14c内部空间分隔为若干均等的存漆槽,通过步进电机驱动漆料盘14c间歇式转动,使若干存漆槽实现间隔式供料,满足点漆头9f不同颜色的自动上料,实现浮漂15的不同颜色点漆步骤,满足了现代化企业浮漂15的生产需求,提高了设备实用性。

本发明能够实现浮漂15生产过程中的自动上料、钻孔、穿纤维16、点漆、烘干以及下料一体化步骤,自动化程度较高,减少了人工劳动力,提高了生产效率,且实用性较强,满足了现代化企业的生产需求;通过第一驱动电机1a31驱动与其输出端固定连接的辊筒1a32转动,带动辊筒1a32上若干隔板1a35同步转动,与此同时,在皮带1a33的作用下,带动与同步轮1a34固定连接的从动轴1a41转动,既而使轴套1a42和导板1a43同步转动,实现对供料筒1a1内的浮漂15进行拨动下料,使浮漂15间隔依次从出料口向导料道架1a2上送料,同时辊筒1a32带动若干隔板1a35转动下,使若干隔板1a35形成的若干放置槽依次对浮漂15进行拨动间歇式向加工台2上的弧形槽12内送料,既而完成浮漂15的自动上料步骤,防止供料筒1a1内的浮漂15或纤维16量过多,造成出料口的堵塞,影响浮漂15及纤维16的上料步骤,进一步提高了设备的稳定性;通过第二驱动电机5f驱动与其输出端固定连接的转轴5a转动,带动转轴5a上的两个主动齿轮5h转动,既而带动与两个主动齿轮5h啮合的两个齿条5i在竖直方向上移动,实现V型板5c在竖直方向上移动调节,与此同时带动与V型板5c一端固定的第二驱动气缸5e同步移动,满足不同规格的浮漂15自动穿纤维16步骤,进一步提高了设备实用性。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种浮漂自动生产工艺

- 一种浮漂自动生产工艺