燃煤发电机组中的湿污泥掺烧系统

文献发布时间:2023-06-19 09:57:26

技术领域

本发明属于电厂技术领域,涉及燃煤发电机组,尤其涉及燃煤发电机组中的湿污泥掺烧系统。

背景技术

日常生活或工业生产中产生的污水一般都会由污水处理厂进行处理,处理后必不可少地会产生污泥。现有污泥的处理途径主要有运至垃圾焚烧厂焚烧、污泥好氧堆肥或是预处理后卫生填埋等,但由于污泥中通常含有病源微生物、寄生虫卵、有害重金属和大量难降解物质等,无论是采取上述哪种方式进行处理,都会对环境造成不同程度的污染,因此这种情况下往往还需要对造成的二次污染进行处理。而随着污泥产量的日益增多,当前的处理规模或处理能力已无法满足需求。

考虑到污泥本身具有较高的热值,干化处理后能用作燃料,因此人们提出了将污泥与燃煤按照一定比例混合后送入电厂燃煤机组中的锅炉内进行耦合发电。正常污泥中的含水率很高,有时甚至能达到80%左右,若是直接将污泥掺入原煤仓内与煤粉混合再一同送入磨煤机内磨制,则很容易因水分过多造成原煤仓内堵塞,从而使煤粉无法正常供应而影响到电厂燃煤机组的正常运行。由于污泥中的水分是造成原煤仓内出现堵塞的关键原因,这种情况下,本领域技术人员容易想到或是常规会采用的手段就是在将污泥送入原煤仓前先利用干化设备或脱水设备进行预处理,这样就可以降低污泥的含水率,从而避免原煤仓内出现堵塞现象,例如申请号为200820085305.7所公开的一种利用电站煤粉锅炉的污泥处理系统、申请号为201210177324.3所公开的污泥深度脱水与资源化利用处置装置以及申请号为201910967434.1所公开的一种火力发电厂污泥掺烧系统等。

发明内容

本发明的目的是针对现有技术存在的上述问题,提出了一种燃煤发电机组中的湿污泥掺烧系统,解决了污泥掺烧时易造成原煤仓堵塞的问题。

本发明的目的可通过下列技术方案来实现:

燃煤发电机组中的湿污泥掺烧系统,燃煤发电机组包括若干组相并列的燃煤制粉系统以及能向各燃煤制粉系统输送燃煤的输送装置,每组燃煤制粉系统均包括依次设置的原煤仓、给煤机、落煤管及磨煤机,本湿污泥掺烧系统包括湿污泥储料仓、设置于湿污泥储料仓出口处的柱塞泵以及连接于柱塞泵出口处的输送管道,其特征在于,所述的输送管道包括前输送段、后主输送段与后副输送段,后主输送段的进口与后副输送段的进口均与前输送段相连通,后主输送段上设有控制阀一,后副输送段上设置有控制阀二,后主输送段的出口与其中一组燃煤制粉系统中的落煤管相连通,后副输送段的出口设置于输送装置处。

燃煤由一个输送装置按照需求进行分配后输送到各燃煤制粉系统中的原煤仓内,一般来说考虑到经济效益,不需要全部的燃煤制粉系统都同时投入运行,基本上会选择1-2套的燃煤制粉系统作为常规使用,剩余的燃煤制粉系统作为后备使用。因此在本湿污泥掺烧系统中,将与后主输送段相连接的落煤管所在的燃煤制粉系统视为常规时间使用。

在常规时间,控制后副输送段上的控制阀二关闭,并控制后主输送段上的控制阀一打开。湿污泥储料仓内的湿污泥供入柱塞泵内,并由柱塞泵泵入输送管道内。由于后副输送段上的控制阀一关闭,因此湿污泥会从前输送段进入后主输送段内,然后再从后主输送段直接送至落煤管内并与落入到落煤管内的燃煤一同进入对应的磨煤机内,由该磨煤机内的热一次风直接对湿污泥与燃煤进行混合、碾碎和干燥,干燥后的污泥混合在煤粉中并喷入与该磨煤机连接的锅炉内进行燃烧。在该燃煤制粉系统中的磨煤机需要检修而停运时,由作为备选的燃煤制粉系统投入运行,此时控制后主输送段上的控制阀一关闭,并控制后副输送段上的控制阀二打开,湿污泥仍然由柱塞泵泵入输送管道内。由于后主输送段上的控制阀一关闭,因此湿污泥会从前输送段进入后副输送段内,并从后副输送段的出口落入输送装置内与燃煤一同送入与备选燃煤制粉系统中的原煤仓内,最终由对应的给煤机将掺着湿污泥的燃煤经对应落煤管投入到对应磨煤机内进行处理。

输送管道设置为具有后主输送段与后副输送段,通过将后主输送段直接与落煤管相连通,在常规时间使得湿污泥能直接利用磨煤机内的热一次风进行干燥后用作燃料,在这个时间段内湿污泥不再经过原煤仓而保证了原煤仓不会因此而堵塞,并且还提高了资源的合理利用、降低了环境的污染;同时又无需再另外专门设置污泥干化设备,降低了投资成本。同时,在后主输送段相配合的磨煤机进行维修时,又可以利用后副输送段将湿污泥直接送到输送装置中分配到其余燃煤制粉系统中进行应急掺烧,保证了掺烧效率,而且湿污泥的掺烧方式更加灵活。而且,磨煤机的维修时间不会太长,因此即使这段时间内湿污泥不经预先干燥而直接混入原煤仓内,也不容易造成原煤仓的堵塞。

在上述的燃煤发电机组中的湿污泥掺烧系统中,每组燃煤制粉系统中的原煤仓、给煤机、落煤管及磨煤机数量均为两个,后主输送段包括母输送段以及均与母输送段相连通的两子输送段,两子输送段均设有上述控制阀一,两子输送段分别与两落煤管相连通。

为了保证发电效率,每组燃煤制粉系统中一般会设置两台磨煤机。通过将后主输送段设置为包括母输送段以及均与母输送段相连通的两子输送段,两子输送段上均设置控制阀一,使得任意一台磨煤机进行检修时另一台磨煤机仍能正常地掺烧湿污泥。

在上述的燃煤发电机组中的湿污泥掺烧系统中,所述的输送装置包括均与整个燃煤发电机组中的原煤仓数量相同的前端皮带输送机和后端皮带输送机,各后端皮带输送机的一端设于对应原煤仓的进口处,本输送装置还包括能将任意一条前端皮带输送机与任意一条后端皮带输送机连接起来的转运站,后副输送段沿竖直方向布置且其出口弯折呈90°,后副输送段的出口位于其中一条前端皮带输送机上方。

当后主输送段所配合的燃煤制粉系统中的磨煤机停止运行时,湿污泥通过后副输送段落入到其中一条前端皮带输送机上与燃煤掺在一起,然后由转运站将该条前端皮带输送机与和其余燃煤制粉系统中的原煤仓相配合的后端皮带输送机连接起来,这样湿污泥就能被送入到其余的燃煤制粉系统中进行处理,从而实现了湿污泥在特殊时期的掺烧。

在上述的燃煤发电机组中的湿污泥掺烧系统中,与后副输送段的出口相对应的前端皮带输送机上方垂直设置有整料板,整料板与该前端皮带输送机的输煤方向相垂直,整料板的下侧呈外凸圆弧状。

一般来说,燃煤在前端皮带输送机上会堆成类似小山坡的形状,若湿污泥直接落到燃煤上会向四周溅开而导致部分湿污泥被浪费掉。因此,在前端皮带输送机上方垂直设置整料板,由于整料板的下侧呈外凸圆弧状且整料板与该前端皮带输送机的输煤方向相垂直,当前端皮带输送机在前进时整料板就会将煤堆的高峰处犁成凹坑,这样湿污泥就能直接落在凹坑内而不会向四周溅开。

在上述的燃煤发电机组中的湿污泥掺烧系统中,所述的子输送段上设置有排放口,排放口位于控制阀一的进口前方,前输送段靠近进口位置处连接有润滑管。

机组正常运行时,排放口是关闭的。当整个燃煤发电机组处于停运期间时,输送管道内残留的湿污泥会逐渐自然干化。此时,将排放口打开,然后由柱塞泵将湿污泥储料仓内的湿污泥泵入输送管道内。输送管道内残留的湿污泥在干化后会增加新鲜湿污泥的输送阻力,柱塞泵的运行压力自然也就随之增大,可利用润滑管向输送管道内添加润滑剂,这样一来就能降低泵送阻力,从而使后进入输送管道内的湿污泥将原先残留的湿污泥挤入排放管内进行排放。在停运期间进行上述操作,就可以不停地用新鲜湿污泥来置换残留的湿污泥以防止输送管道堵塞,同时又保证了柱塞泵的使用寿命。

一般来说,针对残留污泥在输送管道内可能造成的堵塞问题,本领域技术人员容易想到的是直接将高压水通入输送管道内利用高压将残留污泥冲刷出去,但由于电厂设备都体积庞大使得输送管道很长,因此就需要大量的高压水进行持续冲刷,这样会造成水资源的巨大浪费。而在本申请中,通过润滑管向输送管道内添加润滑介质例如水再配合上向输送管道内泵入新鲜湿污泥,不但以新鲜湿污泥置换残留湿污泥的方式防止了输送管道的堵塞,同时又不会造成资源的过多浪费(比如润滑方式相比冲洗方式而言所消耗的水资源就少得多,同时置换出来的残留湿污泥仍是保持泥状的,可直接收集起来重新投入到湿污泥储料仓中进行循环使用)。

在上述的燃煤发电机组中的湿污泥掺烧系统中,所述的前输送段靠近进口位置处还设置有压力表,润滑管上设置有控制阀三。

当泵送阻力增大时,压力表会根据检测到的信号控制润滑管上的控制阀三打开,从而使润滑液(如水)经润滑管自动注入到输送管道内,实现了系统的智能化控制。

在上述的燃煤发电机组中的湿污泥掺烧系统中,所述的排放口处连接有排放管,排放管的进口位置处设置有排放阀,排放管的出口处设置有集料斗。

通过设置排放管与集料斗,使得排放出来的旧湿污泥又可以用集料斗收集起来作其他使用或重新投入到湿污泥储料仓内,实现了资源的充分利用。

在上述的燃煤发电机组中的湿污泥掺烧系统中,所述的控制阀一、控制阀二及控制阀三为电动球阀。

在上述的燃煤发电机组中的湿污泥掺烧系统中,本湿污泥掺烧系统还包括接料斗、能将接料斗内的湿污泥送入湿污泥储料仓中的无轴螺旋输送机以及设置于湿污泥储料仓出口与柱塞泵之间的双轴螺旋输送机,湿污泥储料仓内设置有破拱装置,湿污泥储料仓底部设有能控制湿污泥储料仓出口启闭的液压闸板阀。

与现有技术相比,本燃煤发电机组中的湿污泥掺烧系统具有以下优点:

1、常规状态下,由后主输送段将湿污泥直接送入到落煤管内利用磨煤机内的热一次风进行干燥后用作燃料,湿污泥不再经过原煤仓而保证了原煤仓不会因此而堵塞,并且还提高了资源的合理利用、降低了环境的污染,同时又无需再另外专门设置污泥干化设备,降低了投资成本;

2、在后主输送段相配合的磨煤机进行维修时,可以利用后副输送段将湿污泥直接送到输送装置中分配到其余燃煤制粉系统中进行应急掺烧,即兼顾了常规状态下的正常掺烧以及检修状态下的应急掺烧,使得掺烧方式更加灵活,且磨煤机的维修时间不会太长,因此即使这段时间内湿污泥不经预先干燥而直接混入原煤仓内,也不容易造成原煤仓的堵塞;

3、通过排放口与润滑管的配合,能在停运期间可以不停地用新鲜湿污泥来置换残留的湿污泥以防止输送管道堵塞,保证了柱塞泵的使用寿命。

附图说明

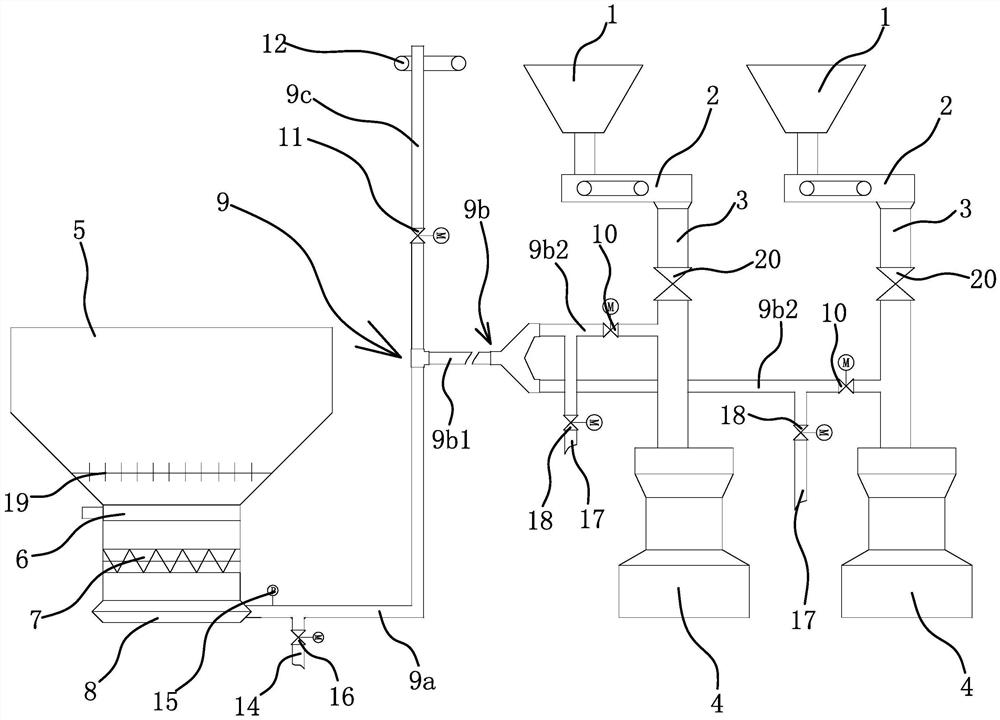

图1是输送装置与燃煤制粉系统的系统框图。

图2是本燃煤发电机组中的湿污泥掺烧系统实施例一的示意图。

图3是沿前端皮带输送机输送方向看去时前端皮带输送机与后副输送段之间的示意图。

图4是沿前端皮带输送机输送方向看去时前端皮带输送机与整料板之间的示意图。

图中,1、原煤仓;2、给煤机;3、落煤管;4、磨煤机;5、湿污泥储料仓;6、液压闸板阀;7、双轴螺旋输送机;8、柱塞泵;9、输送管道;9a、前输送段;9b、后主输送段;9b1、母输送段;9b2、子输送段;9c、后副输送段;10、控制阀一;11、控制阀二;12、前端皮带输送机;13、整料板;14、润滑管;15、压力表;16、控制阀三;17、排放管;18、排放阀;19、破拱装置;20、控制阀四。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

实施例一

如图1和图2所示,燃煤发电机组中的湿污泥掺烧系统,燃煤发电机组包括若干组并列的燃煤制粉系统以及能向各燃煤制粉系统输送燃煤的输送装置,本实施例中的燃煤制粉系统共有四组,每组燃煤制粉系统均包括依次设置的原煤仓1、给煤机2、落煤管3及磨煤机4,输送装置能将燃煤按照需求进行分配后输送到各燃煤制粉系统中的原煤仓1内,原煤仓1内的燃煤通过给煤机2送入到落煤管3内并最终落入到磨煤机4内。本湿污泥掺烧系统包括接料斗、湿污泥储料仓5、能将接料斗内的湿污泥送入湿污泥储料仓5中的无轴螺旋输送机、设置于湿污泥储料仓5出口下方的双轴螺旋输送机7、设置于双轴螺旋输送机7下方的柱塞泵8以及连接于柱塞泵8出口处的输送管道9,湿污泥储料仓5内设有破拱装置19,湿污泥储料仓5底部设有能控制湿污泥储料仓5出口启闭的液压闸板阀6。

具体来说,如图2所示,输送管道9包括前输送段9a、后主输送段9b与后副输送段9c,后主输送段9b的进口与后副输送段9c的进口均与前输送段9a相连通(具体可以采用三通接口进行连接),前输送段9a的进口连接于柱塞泵8的出口处。后主输送段9b上设有控制阀一10,后副输送段9c上设有控制阀二11,控制阀一10与控制阀二11具体为电动球阀,后主输送段9b的出口与其中一组燃煤制粉系统中的落煤管3相连通,落煤管3上设置有控制阀四20,后主输送段9b与落煤管3的连通处位于控制阀四20的下方,后副输送段9c的出口设置于输送装置处。

湿污泥经专用汽车运输卸入接料斗内,由无轴螺旋输送机将湿污泥输入湿污泥储料仓5内。在正常时期,与后主输送段9b相连接的落煤管3所在的燃煤制粉系统作为常规使用,剩余的燃煤制粉系统作为后备使用即不投入运行。此时,控制后副输送段9c上的控制阀二11关闭,并控制后主输送段9b上的控制阀一10以及对应落煤管3上的控制阀四20打开。双轴螺旋输送机7将从湿污泥储料仓5出口处流出的湿污泥送入柱塞泵8内,并由柱塞泵8泵入对应输送管道9内。由于后副输送段9c上的控制阀二11关闭,因此湿污泥会从前输送段9a进入后主输送段9b内,然后再从后主输送段9b直接送至落煤管3内并与落入到落煤管3内的燃煤一同进入对应的磨煤机4内,由该磨煤机4内的热一次风直接对湿污泥与燃煤进行混合、碾碎和干燥,干燥后的污泥混合在煤粉中并喷入与该磨煤机4连接的锅炉内进行燃烧。在该燃煤制粉系统中的磨煤机4需要检修而停运时,由作为备选的燃煤制粉系统投入运行,此时控制后主输送段9b上的控制阀一10关闭,并控制后副输送段9c上的控制阀二11打开,湿污泥仍然由柱塞泵8泵入输送管道9内。由于后主输送段9b上的控制阀一10关闭,因此湿污泥会从前输送段9a进入后副输送段9c内,并从后副输送段9c的出口落入输送装置内与燃煤一同送入与备选燃煤制粉系统中的原煤仓1内,最终由对应的给煤机2将掺着湿污泥的燃煤经对应落煤管3投入到对应磨煤机4内进行处理。

进一步地,如图1和图2所示,每组燃煤制粉系统中的原煤仓1、给煤机2、落煤管3及磨煤机4数量均为两个,后主输送段9b包括母输送段9b1以及均与母输送段9b1相连通的两子输送段9b2(具体可以采用三通接口进行连接),两子输送段9b2上均设有控制阀一10,两子输送段9b2分别与两落煤管3相连通。为了保证发电效率,每组燃煤制粉系统中一般会设置两台磨煤机4,通过将后主输送段9b设置为包括母输送段9b1以及均与母输送段9b1相连通的两子输送段9b2,两子输送段9b2上均设置控制阀一10,使得任意一台磨煤机4进行检修时另一台磨煤机4仍能正常地掺烧湿污泥。

如图1-图4所示,输送装置包括均与整个燃煤发电机组中的原煤仓1数量相同的前端皮带输送机12和后端皮带输送机,后端皮带输送机的一端设于原煤仓1的进口处,本输送装置还包括能将任意一条前端皮带输送机12与任意一条后端皮带输送机连接起来的转运站,后副输送段9c沿竖直方向布置且其出口弯折呈90°,后副输送段9c的出口位于其中一条前端皮带输送机12上方。在本实施例中,燃煤制粉系统总共为四组,每组燃煤制粉系统中的原煤仓1数量为两个,因此整个燃煤发电机组中的原煤仓1总数为八个,即前端皮带输送机12与后端皮带输送机均为八条。输送装置为现有技术,其具体结构及前端皮带输送机12与后端输配皮带之间的转运方式在此不再赘述。与后副输送段9c的出口相对应的前端皮带输送机12上方垂直设置有整料板13,整料板13与该前端皮带输送机12的输煤方向相垂直,整料板13的下侧呈外凸圆弧状。

如图2所示,每个子输送段9b2上均设置有排放口,排放口位于控制阀一10的进口前方,前输送段9a靠近进口位置处连接有润滑管14。前输送段9a靠近进口位置处还设置有压力表15,润滑管14上设置有控制阀三16,控制阀三16为电动球阀。排放口处连接有排放管17,排放管17的进口位置处设置有排放阀18,排放管17的出口处设置有集料斗。

当整个燃煤发电机组处于停运期间时,输送管道9内残留的湿污泥会逐渐自然干化。此时,控制排放管17上的排放阀18打开,然后由柱塞泵8将湿污泥储料仓5内的湿污泥泵入输送管道9内。输送管道9内残留的湿污泥在干化后会增加新鲜湿污泥的输送阻力,柱塞泵8的运行压力自然也就随之增大,压力表15便会根据检测到的信号控制润滑管14上的控制阀三16打开,从而使润滑液(如水)经润滑管14自动注入到输送管道9内,这样一来就能降低泵送阻力,从而使后进入输送管道9内的湿污泥将原先残留的湿污泥挤入排放管17内进行排放。在停运期间进行上述操作,就可以不停地用新鲜湿污泥来置换残留的湿污泥以防止输送管道9堵塞,同时又保证了柱塞泵8的使用寿命。另外,排放出来的旧湿污泥又可以用集料斗收集起来作其他使用或重新投入到湿污泥储料仓5内,实现了资源的充分利用。

实施例二

本实施例同实施例一的结构及原理基本相同,不同之处在于:本实施例中柱塞泵8的数量为两台,输送管道9的数量为两根,每根输送管道9中的后主输送段9b分别与一组燃煤制粉系统中的落煤管3相连通。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 燃煤发电机组中的湿污泥掺烧系统

- 适用于循环流化床锅炉湿污泥直接掺烧的连续给料系统