具有改善的翘曲的玻璃制品的陶瓷化方法

文献发布时间:2023-06-19 10:03:37

背景

相关申请的交叉参考

本申请根据35 U.S.C.§119,要求2018年7月16日提交的美国临时申请系列第62/698563号以及2018年10月24日提交的美国临时申请系列第62/749815号的优先权,本文以其作为基础并将其全文分别通过引用结合于此。

技术领域

本说明书一般地涉及用于对玻璃片进行陶瓷化的方法和设备,更具体地,涉及具有改善的翘曲的玻璃片的陶瓷化方法。

背景技术

常规陶瓷化工艺采用陶瓷和/或耐火材料作为给定器(setters)。但是,此类材料无法产生具有适用于光学显示器的光学质量的玻璃陶瓷。不受限于理论,相信陶瓷和/或耐火材料的传热和热容量限制会使得玻璃陶瓷发生翘曲或者在玻璃陶瓷上产生趋肤效应(skin effect)。

还可能在制造工艺过程中由于玻璃片的堆叠引入翘曲。具体来说,翘曲可能源自堆叠中的玻璃片与其他玻璃片和/或给定器(setter)发生粘着,整个堆叠中的玻璃片的厚度变化,以及施加到玻璃堆叠的负荷。

因此,需要适用于生产具有高的光学质量和降低的翘曲的玻璃陶瓷片的替代方法和设备。

发明内容

根据一个实施方式,对多块玻璃片进行陶瓷化的方法包括:将所述多块玻璃片中的第一部分放置成第一堆叠位于第一给定器板和第二给定器板之间,以及将所述多块玻璃片中的第二部分放置成第二堆叠位于所述第二给定器板和第三给定器板之间,所述第二堆叠位于所述第一堆叠的顶部上,成为玻璃堆叠构造,以及将所述玻璃堆叠构造暴露于陶瓷化循环从而对所述多块玻璃片进行陶瓷化。所述多块玻璃片的所述第一部分和所述多块玻璃片的所述第二部分分别包括5块玻璃片至15块玻璃片。

根据另一个实施方式,对多块玻璃片进行陶瓷化的方法包括:对所述多块玻璃片中的每一块进行机械加工以降低所述多块玻璃片中的厚度变化,将所述多块玻璃片以玻璃堆叠构造放置在第一给定器板与第二给定器板之间,以及将玻璃堆叠构造暴露于陶瓷化循环形成从而对所述多块玻璃片进行陶瓷化。

在以下的详细描述中给出了附加特征和优点,通过所作的描述,其中的部分特征和优点对于本领域的技术人员而言是显而易见的,或者通过实施包括以下详细描述、权利要求书以及附图在内的本文所描述的实施方式而被认识。

要理解的是,前面的一般性描述和以下的详细描述都描述了印刷组合物、基材上的印刷方法以及经过印刷的基材的各种实施方式,且都旨在提供用于理解所要求保护的主题的性质和特性的总体评述或框架。包括的附图提供了对各个实施方式的进一步理解,附图并入本说明书中并构成说明书的一部分。附图例示了本文所描述的各个实施方式,并且与说明书一起用于解释所要求保护的主题的原理和操作。

附图说明

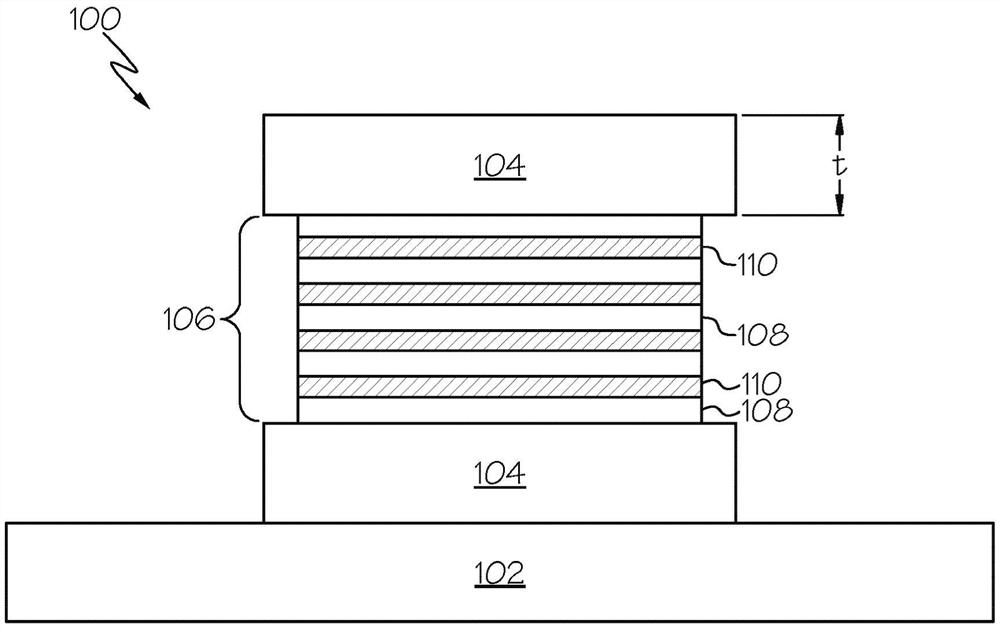

图1是根据本文所述一个或多个实施方式的玻璃堆叠构造的示意图;

图2显示对于各种猝冷起始温度(x轴),玻璃陶瓷制品中的平均应力和最大应力(y轴;MPa);

图3是根据本文所述一个或多个实施方式的具有开放栅格构造的载具板的示意图;

图4是根据本文所述一个或多个实施方式的具有空心板构造的载具板的示意图;

图5绘制了根据本文所述一个或多个实施方式的开放栅格钢载具板和碳化硅空心载具板的建模ΔT(℃;y轴)与加热时间(分钟;x轴)的函数关系图;

图6绘制了实施例A以及比较例1和2的给定器板的建模ΔT(℃;y轴)与加热时间(分钟;x轴)的函数关系图;

图7绘制了两种不同给定器材料的最大应力(MPa;y轴)图,其中,反应粘结碳化硅用于左侧而硅耐火板用于右侧;

图8所示的EDX(能量色散X射线)显示了根据本文所述一个或多个实施方式,在陶瓷化之后的反应粘结碳化硅给定器板的表面上不含Si;

图9显示根据本文所述一个或多个实施方式的各种玻璃陶瓷制品的XRD(X射线衍射);

图10是根据本文所述一个或多个实施方式的各种给定器板平坦度和增重的最大翘曲图(μm;y轴);

图11示意性显示根据本文所述一个或多个实施方式的用于给定器板的平坦度的CMM(坐标测量机器)测量的扫描图案;

图12显示根据本文所述一个或多个实施方式,对于各种作用力的施加量,玻璃堆叠的厚度上的最大翘曲(μm;左y轴)(柱状图);以及对于各种作用力的施加量,最大应力(MPa;右y轴)(折线图);

图13显示根据本文所述一个或多个实施方式的具有各种厚度变化的玻璃堆叠的厚度上的最大翘曲(μm;y轴);

图14显示根据本文所述一个或多个实施方式,对于具有各种给定器板平坦度,玻璃堆叠的厚度上的最大翘曲(μm;y轴);

图15A图示性表示根据本文所述一个或多个实施方式,在去除了边缘凸珠的情况下,26 5mm玻璃条的翘曲;

图15B图示性表示根据本文所述一个或多个实施方式,在保留边缘凸珠的情况下,26 5mm玻璃条的翘曲;

图16图示性表示根据本文所述一个或多个实施方式,在保留边缘凸珠的情况下(顶部)和在去除边缘珠的情况下(底部)的玻璃陶瓷制品的应力;

图17绘制了根据本文所述一个或多个实施方式,对于各种长度和宽度的玻璃陶瓷部件,临界ΔT(℃;y轴)与部件长度(mm;x轴)的函数关系图;

图18是根据本文所述一个或多个实施方式,对于各种玻璃堆叠的%透射(y轴);

图19是根据本文所述一个或多个实施方式,对于各种玻璃堆叠的%雾度(y轴);

图20绘制了根据本文所述一个或多个实施方式,对于采用变化的喷头间距施涂脱模剂的最大翘曲(μm;y轴)与堆叠位置(从左到右是堆叠的底部到堆叠的顶部;x轴)的关系图;

图21是根据本文所述一个或多个实施方式的包含中间层给定器板的玻璃堆叠构造的示意图;

图22绘制了根据本文所述一个或多个实施方式,对于玻璃堆叠中的顶部玻璃片以及玻璃堆叠中的底部玻璃片的玻璃层中心温度(℃;y轴)与时间(x轴)的函数关系图;

图23绘制了根据本文所述一个或多个实施方式,对于玻璃堆叠中的顶部玻璃片以及玻璃堆叠中的底部玻璃片的玻璃层温度(℃;y轴)与陶瓷化过程期间的时间(x轴)的函数关系图;以及

图24显示根据本文所述一个或多个实施方式,对于各种作用力的施加量,玻璃堆叠的厚度上的最大翘曲(μm;左y轴)(柱状图);以及对于没有中间层给定器板的玻璃堆叠(左侧)和包含中间层给定器板的玻璃堆叠(右边),最大应力(MPa;右y轴)(折线图)。

具体实施方式

下面将详细参考用于形成具有改进的光学质量和降低的翘曲的玻璃陶瓷制品的方法和设备的各种实施方式,这些实施方式的例子在附图中示出。只要可能,在附图中使用相同的附图标记表示相同或相似的部分。

总体上来说,本文描述了包含载具板、给定器板和玻璃片的玻璃堆叠构造,其用于对玻璃片进行热处理以形成玻璃陶瓷制品。对本文所述的玻璃堆叠构造和组件进行选择,从而改善陶瓷化过程期间的整个玻璃堆叠上的热均匀性,同时维持或者甚至降低所得到的玻璃陶瓷制品中的应力。因此,根据本文所述各种实施方式制造的玻璃陶瓷制品相比于根据常规工艺制造的玻璃陶瓷制品展现出改进的光学质量和较少的翘曲。本文将具体参照附图描述堆叠玻璃片的载具板、给定器板、脱模剂组成和方法的各种实施方式。

除非另有说明,否则本文所用的方向术语,例如上、下、左、右、前、后、顶、底、纵向、水平,仅仅是参照绘制的附图而言,并不用来表示绝对的取向。

除非另有明确说明,否则本文所述的任何方法不应理解为其步骤需要按具体顺序进行,或者要求使任何设备具有特定取向。因此,如果方法权利要求没有实际叙述其步骤要遵循的顺序,或者任何设备权利要求没有实际叙述各组件的顺序或取向,或者权利要求书或说明书中没有另外具体陈述步骤限于具体顺序,或者没有叙述设备组件的具体顺序或取向,那么在任何方面都不应推断顺序或取向。这同样适用于任何可能的未明确表述的解释依据,包括:关于设置步骤、操作流程、组件顺序或组件取向的逻辑;由语法结构或标点获得的一般含义;以及说明书所述的实施方式的数量或种类。

除非上下文另外清楚地说明,否则,本文所用的单数形式“一个”、“一种”以及“该”包括复数指代。因此,例如,提到的“一种”部件包括具有两种或更多种这类部件的方面,除非文本中有另外的明确表示。

总体来说,用于形成玻璃陶瓷的工艺包括:形成玻璃制品,以及对玻璃制品进行陶瓷化从而将玻璃制品转变为玻璃陶瓷形成。参见图1,显示了用于进行陶瓷化的示例性堆叠构造100。堆叠构造100包括:支撑了两个给定器板104的载具板102,以及放置在给定器板104之间的玻璃堆叠106。

在一些实施方式中,(未示出的)隔热层可以位于上给定器板104的顶表面以及下给定器板104的底表面上。隔热层可以由具有低导热系数的任意材料形成,并且可以降低或者甚至消除玻璃堆叠106的顶部和底部上的玻璃片108的轴向温度梯度。

如图1所示,玻璃堆叠106包括多块玻璃片108,通过脱模剂层110将每块玻璃片108与相邻玻璃片108分隔开。如下文将更详细描述的那样,脱模剂层110降低或者甚至消除了陶瓷化过程期间玻璃堆叠106中的玻璃片108发生粘着。虽然图1中未示出,但是在一些实施方式中,玻璃堆叠106还可以在玻璃片108与给定器板104之间包含脱模剂层110。在其他实施方式中,例如在下文所述的各种实施方式中,给定器板104由不与玻璃片108发生反应的材料制得,并且脱模剂层110不要求防止玻璃片108与给定器板104之间的相互作用。

通常来说,为了形成玻璃陶瓷,玻璃堆叠106在高于其退火点的温度加热足以建立起晶体成核(也被称作成核相)的时间。可以在例如韧化炉或者炉中进行热处理。在高于其退火点进行加热之后,然后对玻璃进一步加热,通常是在玻璃退火点与玻璃软化点之间的更高的温度,从而建立起晶相(也被称作结晶相)。在各种实施方式中,热处理或者陶瓷化工艺包括:将玻璃堆叠加热到成核温度,维持成核温度持续一段预定的时间段,将玻璃堆叠加热到结晶温度,以及维持结晶温度持续一段预定的时间段。在一些实施方式中,将玻璃堆叠加热到成核温度的步骤可以包括以1-10℃/分钟的速率将玻璃堆叠加热到约700℃的成核温度。玻璃堆叠可以在成核温度维持约1/4小时至约4小时的时间。将玻璃堆叠加热到结晶温度的步骤可以包括以1-10℃/分钟的速率将玻璃堆叠加热到约800℃的结晶温度。玻璃堆叠可以在成核温度维持约1/4小时至约4小时的时间。

但是,取决于具体实施方式,预期可以使用其他热处理方案(包括不同的时间和/或温度)。具体来说,对热处理步骤的温度-时间曲线进行选择,从而产生如下一种或多种属性:玻璃陶瓷的晶相,一个或多个主晶相和/或一个或多个次晶相与残留玻璃的比例,一个或多个主晶相和/或一个或多个次晶相与残留玻璃的晶相集合,以及一个或多个主晶相和/或一个或多个次晶相之间的晶粒尺寸或晶粒尺寸分布,其进而可以影响所得到的玻璃陶瓷制品的最终完整性、质量、颜色和/或不透明度。

在加热到成核温度以及在该温度维持预定时间之后,使得玻璃堆叠冷却回到室温。在各种实施方式中,控制冷却速率下探至约450℃的温度,这之后可以在不影响应力的情况下对玻璃陶瓷制品进行猝冷,如图2所示。因此,各种实施方式中,陶瓷化工艺包括:从最大温度到约450℃的温度的速率约为4℃/分钟的受控冷却,之后通过猝冷步骤使得温度达到近似室温。

在大体描述了堆叠构造100之后,现在将提供关于堆叠构造100的组件的额外细节。

载具板

在各种实施方式中,载具板102支撑了2个或更多个给定器板104。可以对载具板102的结构和材料进行选择,从而控制负载到其顶部上的堆叠构造100中的玻璃片的热均匀性。在一些实施方式中,载具板102具有开放载具设计(如图3所示),而在其他实施方式中,载具板102具有封闭载具设计(如图4所示)。在图3所示的实施方式中,载具板102约为17%实心金属(例如,钢),而在图4所示的实施方式中,载具板102是由反应粘结碳化硅梁制造的空心板,约45%实心金属。

为了评估载具板的热影响,运行热模型假设生产,其规格容量是载具板和8mm厚的由反应粘结碳化硅制造的给定器板上的9个堆叠,并且每个堆叠中23块玻璃片。如图5的模型数据所示,由于传热,相比于开放钢载具板上的玻璃堆叠,空心载具板上的玻璃堆叠展现出降低的热均匀性。具体来说,除了当低玻璃温度时的非常早期的加热阶段之外,相比于由开放钢栅格设计(图3)制造的载具,预期对于碳化硅梁制造的载具(图4)具有更大的玻璃堆叠温度变化性。此外,尽管考虑到反应粘结碳化硅是比钢更好的热导体这一事实,但是载具板对于直接辐射的阻挡还增加了整体加热时间。

因此,虽然对于载具板102可以采用各种设计和材料,但是如图3所示载具板由钢制造并且具有开放栅格设计。

给定器板

如图1所示,在各种实施方式中,载具板102支撑了至少两个给定器板104。例如,虽然图1所示的实施方式包括单个玻璃堆叠106,在玻璃堆叠106的上方具有给定器板104以及在玻璃堆叠106与载具板102之间具有给定器板104,但是考虑可以包含额外的给定器板104,例如:放置在玻璃堆叠106中,和/或通过在载具板102上放置多个玻璃堆叠106,每个玻璃堆叠106至少具有玻璃堆叠106上方的给定器板104以及在玻璃堆叠106与载具板102之间的给定器板104。

虽然最常规的陶瓷化工艺采用陶瓷和耐火材料来形成给定器板,但是此类材料的传热和热容量限制使得它们不适用于产生对于某些应用而言希望或者需要的高光学质量。此外,由此类材料制造的给定器板会经受热膨胀、氧化和蠕动,这进而会导致玻璃陶瓷制品中的翘曲。

除此之外,与玻璃堆叠106粘着的给定器板104提供了横向传热路径,从而将来自加热元件的辐射热量铺展开来,这可能降低面内玻璃片温度变化。使得温度变化最小化进而可能导致玻璃陶瓷制品中的翘曲和面内应力的降低。因此,在各种实施方式中,对给定器板104进行选择使得玻璃片温度变化的降低最大化。具体来说,对给定器板104进行选择,从而具有特定的比热容、密度和热扩散系数。

根据各种实施方式,在室温下根据ASTM E1461进行测量,给定器板的比热容(c

在各种实施方式中,作为补充或替代,根据ASTM C20进行测量,可以对给定器板进行选择以具有大于约2500kg/m

此外,在各种实施方式中,给定器板的热扩散系数大于约2.50x10

式中,k是导热系数(W/m*K),ρ是密度(kg/m

因此,在各种实施方式中,在室温下,根据ASTM E1461进行测量,给定器板具有如下导热系数(k):大于约100W/m-K,大于约125W/m-K,大于约150W/m-K,大于约175W/m-K,或者甚至大于约180W/m-K。例如,在室温下,根据ASTM E1461进行测量,给定器板可以具有如下导热系数(k):约100W/m-K至约350W/m-K,约125W/m-K至约325W/m-K,约150W/m-K至约300W/m-K,约175W/m-K至约275W/m-K,或者约180W/m-K至约250W/m-K,以及其间的所有范围和子范围。不受限于理论,太高或太低的导热系数会诱发堆叠中的热梯度,导致应力和翘曲。

具有所需比热容、密度和热扩散系数的各种材料可以适用于形成本文所述的给定器板。特别适用的一种示例性材料是反应粘结碳化硅(SiSiC)。在实施方式中,给定器板104可以包含约85重量%至约90重量%反应粘结碳化硅。给定器板104还可以包含约10重量%至约15重量%硅金属(Si)和粘结剂。可适用于形成给定器板104的市售可得反应粘结碳化硅产品可以包括例如购自圣戈班陶瓷材料公司的CRYSTAR RB

为了验证用于形成给定器板的材料的热性质的影响,使用三种不同材料来形成厚度为8mm的给定器板。具体来说,由反应粘结碳化硅形成实施例A,使用氮化物粘结碳化硅形成比较例1,以及使用硅耐火板形成比较例2。表1提供了这些材料中的每一种的热性质。

表1:

测量加热升温过程中的玻璃堆叠的ΔT。结果如图6所示。具体来说,如图6所示,反应粘结碳化硅展现出降低的加热时间以及在过程期间降低的ΔT。采用由硅耐火板形成的给定器板的比较例2展现出明显更大的温度变化,最可能的原因是它是差的热导体。但是,实施例A和比较例1(氮化物粘结碳化硅)的较大的热扩散系数显示出更均匀的温度。

除了降低玻璃堆叠中的温度变化之外,各种实施方式的给定器板104由相比于常规材料赋予了更低的应力的材料制得。例如,相比于常规给定器板材料,反应粘结碳化硅的热扩散系数赋予了玻璃陶瓷制品在陶瓷化热处理之后更低的应力。如图7所示,相比于与硅耐火板给定器板接触的堆叠(图中右手边),反应粘结碳化硅在堆叠上产生了较低的最大应力(图中左手边)。不受限于理论,相信来源于反应粘结碳化硅的热扩散系数的温度Δ的下降降低了当在制品中晶体生长和发生相转变时的玻璃陶瓷制品中的应力。应力下降直接影响玻璃陶瓷制品中的翘曲。具体来说,增加的应力诱发了制品中更高的翘曲,这可能使其不可用于某些应用(例如,手持式电子显示器)。但是,使用反应粘结碳化硅降低了玻璃陶瓷制品中的应力,从而提供了最终产品中的低翘曲。

在各种实施方式中,还基于其是否缺乏与载具板102和玻璃陶瓷制品这两者的反应性来对用于形成给定器板104的材料进行选择。证实了反应粘结碳化硅与通常用于形成载具板102的材料具有低反应性或者甚至不具有反应性的示例性材料。具体来说,在空气中,最高至800℃,对与不锈钢合金和Ni基超合金金属载具板接触的由反应粘结碳化硅制造的给定器板进行测试,持续24小时以及100小时。如图8所示,SEM(扫描电子显微镜)和EDX检查显示没有金属与反应粘结碳化硅发生反应。具体来说,没有在载具板表面上发现Si,显示没有与反应粘结碳化硅微结构中的游离Si反应。

此外,根据XRD相集合表征,在热陶瓷化过程期间与反应粘结碳化硅材料接触的Li基玻璃陶瓷没有展现出任何趋肤效应。例如,如图9所示,与反应粘结碳化硅给定器板接触的玻璃(A)的相与本体玻璃(B)相似。

除了相比于其他材料具有改进的热性质之外,反应粘结碳化硅具有低的孔隙度(<1%),这由于增加了对于氧化、开裂以及通过扩散与其他元素和材料的反应性的抗性,可以增加给定器板在热循环过程中的寿命。

在各种实施方式中,还对给定器板104进行尺寸调节以降低玻璃陶瓷制品中的翘曲。具体来说,对给定器板104的厚度以及给定器板104的平坦度进行控制从而同时降低玻璃陶瓷中的翘曲和应力。

在陶瓷化过程期间,玻璃片108形成与给定器板104接触的玻璃堆叠106,其发生移动并且符合给定器板104的平坦度。在各种实施方式中,可以在形成之后对给定器板104进行机械加工以具有特定的平坦度。如本文所用,术语“平坦度”指的是由表面所在的两个平行面所定义的容差区。例如,平坦度为100μm表示表面必须完全位于间隔最多为100μm的两个平行面之间。给定器板104的平坦度对于玻璃陶瓷制品的平坦度的影响如图10所示。具体来说,如图10所示,相比于平坦度为700μm的给定器板,平坦度为100μm的给定器板的玻璃陶瓷制品的最大翘曲下降。

图10还证实了使用额外重量(例如,样品组1中所用的双倍重量)没有明显降低翘曲。例如,对于样品组1、样品组2和样品组3分别而言,每组中的前五个样品采用平坦度为100μm的给定器,而每组中的后五个样品采用平坦度为700μm的给定器。不依赖于重量,较平坦的给定器对于翘曲的降低是近似相同的量,这通过将样品组1(具有双倍重量)与样品组2和3(分别具有相等重量)进行对比所示。

在各种实施方式中,给定器板104具有如下最大平坦度:小于或等于约100μm,小于或等于约75μm,小于或等于约50μm,小于或等于约45μm,小于或等于约40μm,小于或等于约35μm,小于或等于约30μm,或者甚至小于或等于约25μm。

可以采用CMM以及触摸和/或非触摸式探针测量平坦度。在各种实施方式中,在整个扫描轨道上的测量密度是1个点/mm,以及测量区域是从给定器板的侧边向内约10mm。对齐的原点位于较短边的中心处,如图11所示。为了定位原点,CMM寻找给定器板104的角,并计算两个角之间的距离。原点是该距离除以2。为了确定检查区域,探针在原点处从给定器板的边缘向内水平移动10mm。然后,探针向上移动约325mm到起点。从该点开始扫描。每条线之间的间距约为15mm,以及以蛇纹图案对给定器板进行扫描,如图11所示。通过CMM采用最小区方法评估平坦度。

对给定器板104的厚度t(如图1所示)进行选择,从而至少部分平衡给定器板104的热效应对于诱发玻璃堆叠106的翘曲的影响。具体来说,出于传热和均匀性使得厚度应该尽可能得小,而出于强度和抗翘曲应该使得厚度尽可能得大。因此,在各种实施方式中,给定器板104具有如下厚度t:约6.5mm至约10mm,或者约7mm至约9.5mm,或者约7.5mm至约9mm,或者约7.9mm至约8.2mm,以及其间的所有范围和子范围。

还可以基于玻璃堆叠106上施加的作用力对用于形成给定器板104的材料密度以及给定器板104的厚度进行选择。图12显示玻璃堆叠上的额外的作用力是如何对玻璃陶瓷制品中增加的应力做出贡献的。具体来说,如图12所示,重量的增加不仅没有改善翘曲(例如,降低最大翘曲),还进一步增加了玻璃堆叠中各个点位处的最大应力。不受限于理论,相信添加额外作用力在陶瓷化过程期间当发生收缩时对玻璃片具有限制作用。因此,相信材料在陶瓷化过程期间自由移动的能力降低了玻璃陶瓷制品中的翘曲。在各种实施方式中,由反应粘结碳化硅制造的给定器板104可以提供良好的传热,同时维持了低施加作用力,从而导致玻璃陶瓷制品中的低翘曲和应力。

玻璃片

玻璃片108可以由适合形成玻璃陶瓷制品的任何玻璃组合物制得,但是应该理解的是,玻璃片108的玻璃组成会影响玻璃陶瓷制品的机械性质和光学性质。在各种实施方式中,对玻璃组成进行选择,从而使得所得到的玻璃陶瓷制品具有透锂长石晶相和硅酸锂晶相,以及其中,透锂长石晶相和硅酸锂晶相相比于玻璃陶瓷制品中存在的其他晶相具有更高的重量百分比。

举例来说,在各种实施方式中,玻璃片108可以由如下玻璃组合物形成,其包含:约55重量%至约80重量%SiO

SiO

Al

在本文的玻璃和玻璃陶瓷中,Li

如上文所述,Li

玻璃和玻璃陶瓷组合物可以包含P

在各种玻璃和玻璃陶瓷组合物中,通常发现ZrO

B

在一个或多个实施方式中,玻璃或玻璃陶瓷组合物包含0重量%至约10重量%或者0重量%至约2重量%B

MgO可以在部分固溶体中进入透锂长石晶体。在一个或多个实施方式中,玻璃或玻璃陶瓷组合物可以包含0重量%至约8重量%MgO。在一些实施方式中,玻璃或玻璃陶瓷组合物可以包含如下MgO:0重量%至约8重量%,0重量%至约7重量%,0重量%至约6重量%,0重量%至约5重量%,0重量%至约4重量%,0重量%至约3重量%,0重量%至约2重量%,0重量%至约1重量%,约1重量%至约8重量%,约1重量%至约7重量%,约1重量%至约6重量%,约1重量%至约5重量%,约1重量%至约4重量%,约1重量%至约3重量%,约1重量%至约2重量%,约2重量%至约8重量%,约2重量%至约7重量%,约2重量%至约6重量%,约2重量%至约5重量%,约2重量%至约4重量%,约2重量%至约3重量%,约3重量%至约8重量%,约3重量%至约7重量%,约3重量%至约6重量%,约3重量%至约5重量%,约3重量%至约4重量%,约4重量%至约8重量%,约4重量%至约7重量%,约4重量%至约6重量%,约4重量%至约5重量%,约5重量%至约8重量%,约5重量%至约7重量%,约5重量%至约6重量%,约6重量%至约8重量%,约6重量%至约7重量%,或者约7重量%至约8重量%。

ZnO可以在部分固溶体中进入透锂长石晶体。在一个或多个实施方式中,玻璃或玻璃陶瓷组合物可以包含0重量%至约10重量%ZnO。在一些实施方式中,玻璃或玻璃陶瓷组合物可以包含如下ZnO:0重量%至约10重量%,0重量%至约9重量%,0重量%至约8重量%,0重量%至约7重量%,0重量%至约6重量%,0重量%至约5重量%,0重量%至约4重量%,0重量%至约3重量%,0重量%至约2重量%,0重量%至约1重量%,约1重量%至约10重量%,约1重量%至约9重量%,约1重量%至约8重量%,约1重量%至约7重量%,约1重量%至约6重量%,约1重量%至约5重量%,约1重量%至约4重量%,约1重量%至约3重量%,约1重量%至约2重量%,约2重量%至约10重量%,约2重量%至约9重量%,约2重量%至约8重量%,约2重量%至约7重量%,约2重量%至约6重量%,约2重量%至约5重量%,约2重量%至约4重量%,约2重量%至约3重量%,约3重量%至约10重量%,约3重量%至约9重量%,约3重量%至约8重量%,约3重量%至约7重量%,约3重量%至约6重量%,约3重量%至约5重量%,约3重量%至约4重量%,约4重量%至约10重量%,约4重量%至约9重量%,约4重量%至约8重量%,约4重量%至约7重量%,约4重量%至约6重量%,约4重量%至约5重量%,约5重量%至约10重量%,约5重量%至约9重量%,约5重量%至约8重量%,约5重量%至约7重量%,约5重量%至约6重量%,约6重量%至约10重量%,约6重量%至约9重量%,约6重量%至约8重量%,约6重量%至约7重量%,约7重量%至约10重量%,约7重量%至约9重量%,约7重量%至约8重量%,约8重量%至约10重量%,约8重量%至约9重量%,或者约9重量%至约10重量%。

在各种实施方式中,玻璃或玻璃陶瓷组合物还可以包含一种或多种组分,例如但不限于TiO

在各种实施方式中,可以通过如下工艺将玻璃组合物制造成片材,包括但不限于:狭缝拉制、浮法、辊制以及本领域技术人员已知的其他片材成形工艺。

根据本文各种实施方式,控制玻璃片108的厚度均匀性以降低玻璃陶瓷制品的翘曲。在图13中,显示了对于刚辊制的玻璃和经过磨光(lapped)的玻璃这两种玻璃,10片玻璃片和24片玻璃片的玻璃堆叠的最大翘曲。如图13所示,相比于包含最大厚度变化为21μm的经磨光的玻璃片的玻璃堆叠,对于包含最大厚度变化为64μm的刚辊制的玻璃片的玻璃堆叠而言,最大翘曲明显增加。因此,如图14的数据所证实,给定器板104的平坦度(如上文所述)的影响受限于玻璃片的厚度的变化性。具体来说,图14显示对于刚辊制玻璃的10块玻璃片堆叠构造,给定器板的平坦度减小78μm对于玻璃陶瓷制品的翘曲具有有限的影响。因此,在各种实施方式中,在片成形之后,可以对玻璃片进行机械加工或者任意其他方式加工以降低玻璃片的厚度变化性。

在各种实施方式中,可以从玻璃片去除边缘凸珠以降低玻璃陶瓷制品中观察到的翘曲量。相信边缘凸珠具有更高的厚度不均匀性,并且因此对陶瓷化过程期间的翘曲具有贡献。具体来说,在单块玻璃片经受陶瓷化过程的实施方式中(例如,没有整合成玻璃堆叠),去除边缘凸珠可以降低玻璃片中的翘曲。如图15A所示,去除边缘凸珠(玻璃片的每侧约10mm),这相比于没有去除边缘凸珠的玻璃片(图15B)使得最大平坦度下降了56μm。此外,如图16所示,相比于对包含凸珠的玻璃陶瓷制品进行陶瓷化时(顶部),当去除凸珠时玻璃陶瓷制品中的应力下降(底部)。但是,出乎意料的是,在玻璃堆叠中也没有结合脱模剂层的实施方式中,从结合到玻璃堆叠中的玻璃片去除边缘凸珠导致陶瓷化过程期间的翘曲增加。不受限于理论,相信由于去除了相邻玻璃片的边缘凸珠使得表面积接触增加,这提供了额外的面积发生粘着。因此,在去除边缘凸珠以及要将玻璃片结合成玻璃堆叠的实施方式中,结合了脱模剂。

在各种实施方式中,考虑部件尺寸来控制玻璃陶瓷制品中的翘曲和应力。如图17所示,临界ΔT随着部件尺寸而减小。具体来说,临界ΔT是对于各种部件长度和宽度可能诱发应力和翘曲的ΔT。因此,对于较大的部件,可以接受较大ΔT而没有在最终玻璃陶瓷制品中诱发翘曲或者弯曲。

因此,在各种实施方式中,可以以单独的方式或者整个玻璃堆叠的方式控制玻璃片的厚度变化,例如通过边缘凸珠去除和磨光来降低赋予到玻璃陶瓷制品中的翘曲和应力。

脱模剂层

如上文所述,在各种实施方式中,在玻璃堆叠106中的相邻玻璃片108之间沉积脱模剂层110。在一些实施方式中,还可以在给定器板104与玻璃堆叠106之间沉积脱模剂层110。例如,脱模剂层110可以涂覆到给定器板104上,或者可以沉积到玻璃堆叠106的顶部和/或底部处的玻璃片108的表面上。

在各种实施方式中,由脱模剂组合物形成脱模剂层110,所述脱模剂组合物包括水性分散体,其包含氮化硼和胶态无机粘结剂。在实施方式中,脱模剂组合物基本不含挥发性有机溶剂。因此,相比于采用醇基产品的常规工艺,采用脱模剂组合物的工艺可以产生更少的有害废物。

根据各种实施方式,脱模剂组合物包含氮化硼作为润滑剂。使用氮化硼允许将脱模剂组合物用于高温(例如,>500℃)应用,这对于替代性的润滑剂而言可能是不可行的。此外,氮化硼可以特别好地在各种实施方式中适合用作润滑剂,因为其在整个陶瓷化过程中维持了它的润滑性质。在各种实施方式的脱模剂组合物中,氮化硼以平均粒度约2μm至约4μm的团聚颗粒的形式存在。虽然粒度可能取决于所采用的具体实施方式而发生变化,但是粒度通常不应该超过约4μm以降低表面粗糙度和实现形成超薄(例如,2gsm干重)涂料层。

如上文所述,脱模剂组合物还包含胶态无机粘结剂。胶态无机粘结剂可以包括例如铝氧化物(AlOx),但不限于此。可以使用其他胶态无机粘结剂,前提是它们在热处理(例如,陶瓷化)过程期间没有完全分解。

在一些实施方式中,脱模剂组合物可以任选地包含一种或多种分散剂或者其他添加剂。例如,可以采用抗微生物添加剂。合适的分散剂包括硝酸以及本领域已知和使用的其他分散剂。但是,在其他实施方式中,脱模剂组合物可以基本不含额外组分从而降低脱模剂层110与玻璃片108和/或给定器板104之间发生反应的可能性。

脱模剂组合物具有约1.0至约1.2的比重,这是采用注射器抽取预定体积的脱模剂组合物并对该体积进行称重测得的。具体来说,为了测量比重,使用20mL注射器将10mL脱模剂组合物抽取到注射器中,并回推以排出气泡。然后将注射器擦干净,放在天平上,并且天平归零。然后,将恰好20mL脱模剂组合物抽取到注射器中,将注射器擦干净,并放在天平上从而得到注射器中的重量(单位是克)。然后将重量除以20以得到比重。

作为补充或替代,在各种实施方式中,通过布氏DV2TLV粘度计(4心轴)进行测量,脱模剂组合物的粘度是约120厘泊(cP)至约160cP,以及其间的所有范围和子范围。虽然粘度可能取决于具体实施方式发生变化,但是大于160cP或者小于120cP的粘度可能对向玻璃片施涂组合物造成不利影响,并且可能导致不均匀的脱模剂层。

在各种实施方式中,脱模剂组合物的pH是约3至约5,以及其间的所有范围和子范围。具体来说,当脱模剂组合物具有这个范围的pH时,组合物与玻璃片表面的施涂是相容的,而不用考虑造成表面的坑陷或蚀刻。合适的市售可得脱模剂包括购自Zyp涂料公司(美国田纳西州)的那些。

如上文所述,脱模剂组合物可以施涂到玻璃片108的一个或多个表面和/或给定器板104,从而形成脱模剂层110。在各种实施方式中,经由喷涂分散技术(例如,旋转雾化和/或空气辅助喷涂分散)来施涂脱模剂组合物。不受限于理论,相信其他施涂技术(包括但不限于辊涂、浸涂和超声粉末施涂)无法实现各种实施方式所需的层厚度和所需的均匀性。因此,在各种实施方式中,脱模剂组合物干燥以形成干涂层重量是约2gsm至约6gsm的脱模剂层110,以及其间的所有范围和子范围。虽然脱模剂层110的厚度会取决于特定实施方式发生变化,但是通常预期小于约2gsm的干涂层重量可能具有增加的粘着风险。此外,在各种实施方式中,脱模剂层110在玻璃片108的表面和/或给定器板104上具有基本均匀的分布。

在本文所述的实施方式中,根据ASTM D 1003(用于透射)和ASTM D 1044(用于雾度),采用购自保罗N加德纳有限公司(Paul N.Gardner Company,Inc)的BYK Haze-Gard+仪器,通过百分比雾度和百分比透射来表征涂层均匀性。Haze-Gard+能够直接确定总透射、雾度和透彻度。仪器采用代表平均日光的Illuminant C光源,校准色温为6774K。在各种实施方式中,在其一个表面上具有脱模剂层110的经过陶瓷化的玻璃片100具有约76%至约83%的百分比透射(根据ASTM D1003测量)以及约25%至约38%的百分比雾度(根据ASTM D1044测量)。

图18是百分比透射(y轴)与样品可接受性(x轴)的关系图。具体来说,显示包含脱模剂层的Li基玻璃陶瓷制品的百分比透射。如图18所示,太厚的涂层(例如,大于约6gsm)展现出小于70%的百分比透射,而太薄的涂层(例如,小于约2gsm)展现出约85%的百分比透射,但是玻璃与相邻玻璃片发生粘着。但是,任何其他可接受的样品展现出根据ASTM D1003测得的约76%至约83%的百分比透射。

图19是百分比雾度(y轴)与样品可接受性(x轴)的关系图。对于涂层太厚(例如大于约6gsm)的样品,百分比雾度大于约40%,而涂层太薄(例如小于约2gsm)的样品,百分比雾度小于约25%并且样品展现出粘着。但是,任何其他可接受的样品展现出根据ASTMD1044测得的约25%至约38%的百分比雾度。

在各种实施方式中,包含脱模剂层110的玻璃陶瓷制品展现出比没有脱模剂层110的情况下形成的玻璃陶瓷制品更小的翘曲。换言之,除了降低玻璃片108与相邻玻璃片108和/或给定器板104之间的粘着之外,脱模剂层110还可以降低最终玻璃陶瓷制品中的翘曲。不受限于理论,相信如本文所述施涂脱模剂层110可以防止对玻璃陶瓷制品中的翘曲具有贡献的局部粘着。具体来说,在陶瓷化过程期间,玻璃在相变化和晶体生长过程中经受收缩,并且存在脱模剂层110允许玻璃自由移动而不是被限制在玻璃堆叠106中。

图20是最大翘曲(单位是μm;y轴)与玻璃堆叠位置(x轴)的函数关系图。以1.5”喷头间距(实线)和3.0”喷头间距(虚线)施涂涂料。图20显示最大翘曲从玻璃堆叠的底部(左边)到玻璃堆叠的顶部(右边)是增加的。此外,在施涂的涂料的涂料层的厚度和均匀性具有略微变化(3.0”喷头间距)的实施方式中,最大翘曲随着玻璃堆叠的整体厚度而增加,这是相比于1.5”喷头间距的约2gsm干涂料重量的涂料层的均匀施涂而言。因此,通过图20的数据证实,粘着导致玻璃陶瓷制品较低的屈服(yield)和物理劣化,并且局部化的粘滞限制了玻璃,这增加了最终产品中的翘曲。

除了降低玻璃陶瓷制品的翘曲之外,还发现本文所述各种实施方式的脱模剂层110使得玻璃陶瓷制品的相集合不发生变化。图9是包含脱模剂层110的玻璃陶瓷制品在刚陶瓷化的情况下(C)和抛光后的情况下(D)的XRD。测得表面层效应小于约1μm。

因此,在各种实施方式中,脱模剂层110可以降低玻璃片108与给定器板104之间的CTE失配,降低刮擦,以及通过降低磨损来延长给定器板104的寿命。例如,相信如果玻璃片108与给定器板104发生粘着的话,则玻璃片108与给定器板104之间的CTE失配会导致刮擦。但是,脱模剂组合物(具体来说,胶态粘结剂)的各种实施方式在热加工过程中没有完全分解。因此,脱模剂组合物可以被用于涂覆给定器板104,使得给定器板104需要重新涂覆之前多次利用(例如,大于约25次循环)。因此,在各种实施方式中,当以超薄且均匀层施涂脱模剂层110时,其防止了高温玻璃-玻璃堆叠构造中的粘着,这进而可以降低最终玻璃陶瓷制品的翘曲。

玻璃堆叠构造

在本文所述的各种实施方式中,将多块玻璃片108布置成玻璃堆叠106用于陶瓷化过程。除了上文所述的影响最终玻璃陶瓷制品的翘曲和应力的变量之外,还发现玻璃堆叠构造的各种元件对于玻璃陶瓷制品的翘曲和应力具有影响。

因此,在各种实施方式中,可以玻璃堆叠106中放置中间层给定器板112,如图21所示。包含中间层给定器板112可以增加从玻璃堆叠的顶部到玻璃堆叠的底部的传热和降低从玻璃堆叠的顶部到玻璃堆叠的底部的温度延迟。如图22所示,当在陶瓷化过程的成核阶段对包含三层中间层给定器板的堆叠中的每块玻璃片的温度进行测量时,在顶部堆叠的顶层与底部堆叠的底层之间存在2.2℃的变化。此外,如图23所示,虽然在陶瓷化过程的升温时间段期间仍然存在温差,但是在玻璃堆叠中包含中间层给定器板实现了整个玻璃堆叠在顶温时间段期间的温度均匀性。

此外,包含中间层给定器板112降低了翘曲,并且没有对玻璃陶瓷制品中的应力造成明显影响,如图24所示。具体来说,图24显示包含中间层给定器板112(图中右侧)可以重设每个中间层给定器板处的附加翘曲,这是相比于没有中间层给定器板的玻璃堆叠(图中左侧)的翘曲增加而言。在图24中,最大应力显示为折线图,这没有随着加入中间层给定器板而增加。

除了在玻璃堆叠106中包含中间层给定器板112之外,还可以通过限制结合到玻璃堆叠中的玻璃片的数量来控制或者减小玻璃陶瓷制品中的翘曲和应力。例如,在一些实施方式中,从给定器板104到给定器板104,可以由6至24块玻璃片或者10至20块玻璃片形成玻璃堆叠。在玻璃堆叠中布置中间层给定器板的实施方式中,每个中间层给定器板之间的玻璃片的数量可以是5块玻璃片至15块玻璃片,或者6块玻璃片至10块玻璃片。

因此,相比于根据常规技术陶瓷化的玻璃制品,本文所述的各种实施方式可以用于生产具有优异的光学质量和降低的翘曲的玻璃陶瓷制品,而没有负面影响或者甚至改善了玻璃陶瓷制品中的应力。此类玻璃陶瓷制品由于它们的强度性能和高透射值,可以特别好地适用于便携式电子装置。

对本领域的技术人员显而易见的是,可以对本文所述的实施方式进行各种修改和变动而不偏离要求保护的主题的精神和范围。因此,本说明书旨在涵盖本文所述的各个实施方式的修改和变化形式,条件是这些修改和变化形式落入所附权利要求及其等同内容的范围之内。例如,可以根据下列非穷举性实施方式对特征进行结合。

实施方式1:一种对多块玻璃片进行陶瓷化的方法,其包括:

将所述多块玻璃片中的第一部分放置成第一堆叠位于第一给定器板和第二给定器板之间,以及将所述多块玻璃片中的第二部分放置成第二堆叠位于所述第二给定器板和第三给定器板之间,所述第二堆叠位于所述第一堆叠的顶部上,成为玻璃堆叠构造;以及

将玻璃堆叠构造暴露于陶瓷化循环从而对所述多块玻璃片进行陶瓷化,

其中,在陶瓷化循环过程中,当玻璃片被加热到成核温度持续一段预定的时间段时,所述第一堆叠或所述第二堆叠的ΔT小于10℃;或者

其中,在陶瓷化循环过程中,当玻璃片被加热到结晶温度持续一段预定的时间段时,所述第一堆叠或所述第二堆叠的ΔT小于10℃。

实施方式2:如权利要求1所述的方法,其中,所述多块玻璃片的最大厚度变化是21μm或更小。

实施方式3:如权利要求1或2所述的方法,其还包括从所述多块玻璃片中的每一块去除边缘凸珠。

实施方式4:如前述权利要求中任一项所述的方法,其还包括在所述多块玻璃片中的一块与所述多块玻璃片中的相邻那块之间,从氮化硼和胶态无机粘结剂的水性分散体形成脱模剂层。

实施方式5:如前述权利要求中任一项所述的方法,其还包括在所述多块玻璃片中的一块与第一给定器板、所述第二给定器板或所述第三给定器板中的相邻那个之间,从氮化硼和胶态无机粘结剂的水性分散体形成脱模剂层。

实施方式6:如前述权利要求中任一项所述的方法,其中,在玻璃片维持在成核温度的那段预定的时间段期间,在靠近所述第一给定器板的所述第一堆叠的底部与靠近所述第三给定器板的所述第二堆叠的顶部之间的玻璃堆叠构造的ΔT是2.2℃或更小。

实施方式7:如前述权利要求中任一项所述的方法,其中,陶瓷化过程包括:从陶瓷化过程中的最大温度到约450℃的温度的速率约为4℃/分钟的受控冷却,之后是到接近室温的温度的猝冷步骤。

实施方式8:如前述权利要求中任一项所述的方法,其中,所述第一给定器板、所述第二给定器板和所述第三给定器板分别包含反应粘结碳化硅。

实施方式9:如前述权利要求中任一项所述的方法,其中,所述第一给定器板、所述第二给定器板和所述第三给定器板分别具有小于或等于约100μm的最大平坦度。

实施方式10:如前述权利要求中任一项所述的方法,其中,所述第一给定器板、所述第二给定器板和所述第三给定器板分别具有小于或等于约25μm的最大平坦度。

实施方式11:如前述权利要求中任一项所述的方法,其中,所述第一给定器板、所述第二给定器板和所述第三给定器板分别具有约6.5mm至约10mm的厚度t。

实施方式12:如前述权利要求中任一项所述的方法,其中,在载具板上支撑玻璃堆叠构造,所述载具板包括开放栅格构造的钢。

实施方式13:一种对多块玻璃片进行陶瓷化的方法,其包括:

降低所述多块玻璃片中的厚度变化;

将所述多块玻璃片放置在第一给定器板和第二给定器板之间,成为玻璃堆叠构造;以及

将玻璃堆叠构造暴露于陶瓷化循环从而对所述多块玻璃片进行陶瓷化。

实施方式14:如权利要求13所述的方法,其中,降低所述多块玻璃片中的厚度变化包括将所述多块玻璃片中的厚度变化降低至最大厚度变化为21μm或更小。

实施方式15:如权利要求13或14所述的方法,其还包括从所述多块玻璃片中的每一块去除边缘凸珠。

实施方式16:如权利要求13-15中任一项所述的方法,其还包括在所述多块玻璃片中的一块与所述多块玻璃片中的相邻那块之间,从氮化硼和胶态无机粘结剂的水性分散体形成脱模剂层。

实施方式17:如权利要求13-16中任一项所述的方法,其中,在玻璃片维持在成核温度的那段预定的时间段期间,在靠近所述第一给定器板的玻璃片与靠近所述第二给定器板的玻璃片之间的玻璃堆叠构造的ΔT是2.2℃或更小。

实施方式18:如权利要求13-17中任一项所述的方法,其中,陶瓷化过程包括:从陶瓷化过程中的最大温度到约450℃的温度的速率约为4℃/分钟的受控冷却,之后是到接近室温的温度的猝冷步骤。

实施方式19:如权利要求13-18中任一项所述的方法,其中,所述第一给定器板和所述第二给定器板分别具有小于或等于约25μm的最大平坦度。

实施方式20:如权利要求13-19中任一项所述的方法,其中,在载具板上支撑玻璃堆叠构造,所述载具板包括开放栅格构造的钢。

- 具有改善的翘曲的玻璃制品的陶瓷化方法

- 基板或电子部件的翘曲分析方法、基板或电子部件的翘曲分析系统及基板或电子部件的翘曲分析程序