一种桥梁空心墩钢筋自动化绑扎平台

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及钢筋绑扎设备技术领域,尤其是涉及一种桥梁空心墩钢筋自动化绑扎平台。

背景技术

现有桥梁空心墩上钢筋绑扎是将两根钢筋的交叉点用钢丝绳扎牢,是建筑施工初期对钢筋结构的编扎,便于更好的、安全的施工。目前钢筋绑扎主要采用的方式就是人工手动绑扎,其中人工手动绑扎费时费力,而且绑扎效率低,对应地也降低了施工效率,因此亟需设计一种能实现桥梁空心墩上钢筋自动化绑扎的设备,此有待进一步研发解决。

发明内容

本发明的目的就在于克服现有技术的不足,提供了一种桥梁空心墩钢筋自动化绑扎平台,本发明实现若干钢筋之间的自动化绑扎,无需人工操作,提高绑扎效率,节省人力成本。

为了实现上述目的,本发明提供了一种桥梁空心墩钢筋自动化绑扎平台,包括升降平台、支撑架、第一直线移动驱动组件、移动座、移动驱动组件、第二直线移动驱动组件、绑扎机构,所述升降平台通过所述第一直线移动驱动组件安装于所述支撑架上;所述绑扎机构包括绑扎立柱、绑扎臂、夹持组件、第三直线移动驱动组件、绑扎本体;所述移动座通过所述移动驱动组件安装于所述升降平台上;所述绑扎立柱通过所述第二直线移动驱动组件安装于所述移动座上;所述绑扎臂的一端通过所述第三直线移动驱动件安装于所述绑扎立柱上;所述绑扎臂的另一端连接有用于钢筋夹持的所述夹持组件;

所述绑扎本体包括固定座、活动座、伸缩组件、第一旋转驱动件、卷扬组件、导向座、导向爪、切割组件;所述固定座与所述夹持组件相连接,所述活动座通过所述伸缩组件与所述固定座相连接;所述导向座通过第一旋转驱动件转动安装于所述活动座上,所述卷扬组件安装于所述导向座的一端,所述导向座上设有钢丝绳穿过的穿孔;所述导向爪的侧面设有用于所述钢丝绳穿过的凹槽;所述导向爪包括依次相连接的第一直线段、圆弧段和第二直线段,其中第一直线段和第二直线段呈90°;所述导向座的另一端设有两所述导向爪,所述导向爪包括的第一直线段与所述导向座垂直连接;两所述导向爪设有所述凹槽的侧面相对,且两所述导向爪位于所述穿孔的两侧,所述穿孔的一侧设有斜槽,所述斜槽与其同侧的导向爪的凹槽相连通;所述切割组件安装于所述导向座上并用于所述钢丝绳的切割;所述绑扎机构工作时,所述钢丝绳从所述卷扬组件出来后,依次穿过所述导向座的穿孔、与所述斜槽相对侧的导向爪的凹槽、与所述斜槽同侧的导向爪的凹槽后经所述斜槽穿入至所述导向座内。

进一步地,所述夹持组件包括夹持座、第四直线移动驱动组件、固定板、移动板、固定夹持块、移动夹持块、第五直线移动驱动组件、夹紧板、第六直线移动驱动组件,所述夹持座通过所述第四直线移动驱动组件安装于所述绑扎臂上,所述固定板固定安装于所述夹持座端部的下方,所述移动板通过所述第五直线移动驱动组件安装于所述夹持座端部的上方,所述夹紧板通过所述第六直线移动驱动组件安装于所述固定板上;所述固定座安装于所述移动板上;所述固定夹持块安装于所述固定板上,所述移动夹持块安装于所述移动板上,所述固定夹持块和移动夹持块的位置相对。

进一步地,与斜槽同侧的导向爪与导向座移动配合连接,所述绑扎本体还包括直线移动驱动件,与所述斜槽同侧的导向爪通过所述直线移动驱动件与所述导向座相连接,通过所述直线移动驱动件驱动与所述斜槽同侧的导向爪移动,以调节两所述导向爪之间的间距。

进一步地,所述绑扎本体还包括回转摆动驱动机构,所述固定座通过所述回转摆动驱动机构与所述夹持组件相连接,所述回转摆动驱动机构驱动所述固定座上下摆动和圆周旋转。

进一步地,所述绑扎机构的数量为两个,所述桥梁空心墩钢筋自动化绑扎平台还包括第七直线移动驱动件,所述移动座包括座体、安装于所述座体上的水平导轨、与所述水平导轨垂直连接的垂直导轨,所述座体通过所述移动驱动组件安装于所述升降平台上;第一个绑扎机构包括的绑扎立柱通过所述第二直线移动驱动组件安装于所述水平导轨上,第二个绑扎机构包括的绑扎立柱通过所述第七直线移动驱动组件安装于所述垂直导轨上;第一个绑扎机构包括的夹持组件用于水平钢筋的夹持,第二个绑扎机构包括的夹持组件用于垂直钢筋的夹持。

进一步地,所述桥梁空心墩钢筋自动化绑扎平台还包括水平钢筋存储输送组件,所述水平钢筋存储输送组件包括水平钢筋筒、水平送料辊、第二旋转驱动件,所述水平钢筋筒包括依次相连接的水平圆筒体、第一直线段出料仓、第一过渡仓、第二直线段出料仓,所述第一直线段出料仓沿所述水平圆筒体的切线方向设置;所述水平圆筒体和第一直线段出料仓与所述移动座相连接;所述第二直线段出料仓的出料口朝上设置;所述水平送料辊沿圆周外表面均布设有与钢筋相配合的多个水平钢筋槽,所述水平送料辊安装于所述移动座内部,且所述水送料辊部分伸入至所述水平圆筒体和第一直线段输送仓内;所述第二旋转驱动件安装于所述移动座上并与所述水平送料辊相连接;所述第二直线段出料仓上设有与所述固定夹持块和移动夹持块位置相对的第一缺口。

进一步地,所述桥梁空心墩钢筋自动化绑扎平台还包括垂直钢筋存储输送组件,所述垂直钢筋存储输送组件包括垂直钢筋筒、第三旋转驱动件、弧形送料拨板;所述垂直钢筋筒的底部呈封闭状态,顶部呈开口状态;所述垂直钢筋筒包括依次相连接的垂直圆筒体、喇叭结构出料仓、第二过渡仓、直线段出料仓,所述喇叭结构出料仓沿所述垂直圆筒体的切线方向设置;所述垂直钢筋筒与所述移动座相连接;所述第三旋转驱动件安装于所述垂直圆筒体上,所述弧形送料拨板位于所述垂直圆筒体内并与所述第三旋转驱动件相连接;所述直线段出料仓上设有与所述固定夹持块和移动夹持块位置相对的第二缺口。

进一步地,所述垂直钢筋存储输送组件还包括约束限位组件;所述直线段出料仓出料口的上方和下方均设有所述约束限位组件,所述约束限位组件包括两约束弹片,两所述约束弹片呈相对设置并分别位于所述直线段出料仓出料口的两内侧壁上。

进一步地,所述夹持组件还包括导向柱,所述导向柱与所述移动板相连接,所述固定板上设有与所述导向柱位置相对的导向孔。

进一步地,所述移动板上连接有多个所述绑扎本体。

本发明使用时,支撑架固定于地面或者相应设备上,通过第一直线移动驱动组件驱动升降平台在支撑架上上下移动,通过移动驱动组件驱动移动座沿着升降平台移动,通过第二直线移动驱动组件驱动绑扎立柱在移动座上移动,通过第三直线移动驱动组件驱动绑扎臂在绑扎立柱上移动,以调节绑扎臂上连接的夹持组件以及夹持组件上连接的绑扎本体的空间方位,以适应不同实际方位的需求,使用灵活方便。

本发明通过夹持组件夹持钢筋,以将夹持的钢筋送至与空心墩上的预埋钢筋相接触,或者将夹持的钢筋与空心墩上已绑扎的钢筋接触;通过第一旋转驱动件驱动导向座相对于活动座旋转,以调节导向座的圆周方位,以使得两导向爪中间正对两待绑扎钢筋的交叉处;后伸缩组件驱动活动座相对于固定座向前伸出,使得两导向爪包住待绑扎钢筋交叉处,后启动卷扬组件,使钢丝绳从卷扬组件出来后,依次穿过导向座的穿孔、与斜槽相对侧的导向爪的凹槽、与斜槽同侧的导向爪的凹槽后经斜槽穿入至导向座内,如此使得钢丝绳缠绕在两待绑扎钢筋的交叉处,后伸缩组件驱动活动座相对于固定座向后缩回,此时第一旋转驱动件驱动导向座相对于活动座旋转,从而使得缠绕于两待绑扎钢筋上的钢丝绳扭在一起,实现两钢筋的绑扎,绑扎好后,切割组件将钢丝绳切断,如此以实现若干钢筋之间的自动化绑扎,无需人工操作,提高绑扎效率,节省人力成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人工来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

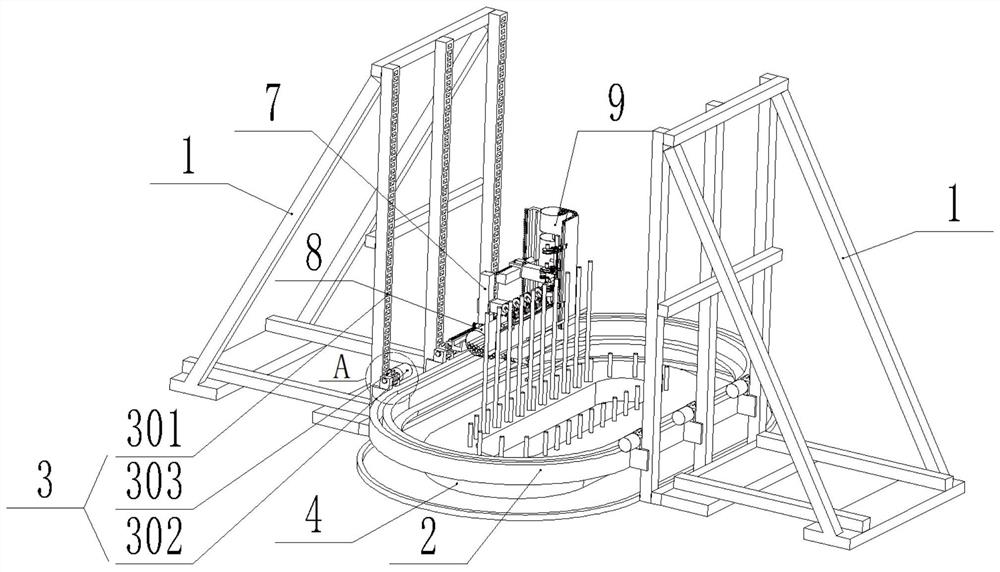

图1为本发明使用时的立体图。

图2为图1中的A处放大图。

图3为图1中拆掉支撑架和空心墩后的立体图。

图4为本发明绑扎机构、移动座、移动驱动组件、第二直线移动驱动组件相装配的立体图。

图5为图4旋转一定角度并对移动座包括的水平导轨剖切后的立体图。

图6为图5拆掉绑扎立柱、绑扎臂并对水平钢筋存储输送组件剖切后的立体图。

图7为本发明夹持组件的立体图。

图8为图7的旋转一定角度后的立体图。

图9为本发明绑扎本体的立体图。

图10为图9旋转一定角度后的立体图。

图11为图9旋转一定角度后的立体图。

图12为图9剖切后的立体图。

图13为图12旋转一定角度后的立体图。

图14为本发明导向座和导向爪相装配后的立体图。

图15为本发明固定座、回转摆动驱动机构和移动板相装配的立体图。

图16为本发明垂直导轨、垂直钢筋存储输送组件、绑扎机构相装配的立体图。

图17为本发明垂直钢筋输送组件的立体图。

图18为图17中的B处放大图。

图19为本发明垂直钢筋输送组件的结构示意图。

图20为本发明水平钢筋和垂直钢筋相绑扎时的立体图。

具体实施方式

为了使本领域技术人工更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

此外,术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人工而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1-20所示,本实施方式提供的一种桥梁空心墩钢筋自动化绑扎平台,包括升降平台2、支撑架1、第一直线移动驱动组件3、移动座5、移动驱动组件6、第二直线移动驱动组件10、绑扎机构7,所述升降平台2通过所述第一直线移动驱动组件3安装于所述支撑架1上;所述绑扎机构7包括绑扎立柱70、绑扎臂71、夹持组件75、第三直线移动驱动组件72、绑扎本体74;所述移动座5通过所述移动驱动组件6安装于所述升降平台2上;所述绑扎立柱70通过所述第二直线移动驱动组件10安装于所述移动座5上;所述绑扎臂71的一端通过所述第三直线移动驱动件72安装于所述绑扎立柱70上;所述绑扎臂71的另一端连接有用于钢筋夹持的所述夹持组件75。

所述绑扎本体74包括固定座742、活动座741、伸缩组件、第一旋转驱动件、卷扬组件740、导向座743、导向爪744、切割组件745;所述固定座742与所述夹持组件74相连接,所述活动座741通过所述伸缩组件与所述固定座742相连接;所述导向座通743过第一旋转驱动件转动安装于所述活动座741上,所述卷扬组件740安装于所述导向座743的一端,所述导向座743上设有钢丝绳14穿过的穿孔7430;所述导向爪744的侧面设有用于所述钢丝绳14穿过的凹槽7440-1;所述导向爪744包括依次相连接的第一直线段7441、圆弧段7442和第二直线段7443,其中第一直线段7441和第二直线段7443呈90°;所述导向座743的另一端设有两所述导向爪744,所述导向爪744包括的第一直线段7441与所述导向座743垂直连接;两所述导向爪744设有所述凹槽7440-1的侧面相对,且两所述导向爪744位于所述穿孔7430的两侧,所述穿孔7430的一侧设有斜槽7432,所述斜槽7432与其同侧的导向爪744的凹槽7440-1相连通;所述切割组件745安装于所述导向座743上并用于所述钢丝绳14的切割;所述绑扎机构7工作时,所述钢丝绳14从所述卷扬组件740出来后,依次穿过所述导向座743的穿孔7430、与所述斜槽7432相对侧的导向爪744的凹槽7440-1、与所述斜槽7432同侧的导向爪744的凹槽7440-1后经所述斜槽7432穿入至所述导向座743内。

如图1所示,本实施方式使用时,支撑架1固定于地面或者相应设备上,通过第一直线移动驱动组件3驱动升降平台2在支撑架1上上下移动,通过移动驱动组件6驱动移动座5沿着升降平台2移动,通过第二直线移动驱动组件10驱动绑扎立柱70在移动座5上移动,通过第三直线移动驱动组件72驱动绑扎臂71在绑扎立柱70上移动,以调节绑扎臂71上连接的夹持组件75以及夹持组件上75连接的绑扎本体74的空间方位,以适应不同实际方位的需求,使用灵活方便。如图1所示,支撑架1数量为两个,且两支撑架1对称位于升降平台2的两侧。

通过夹持组件75夹持钢筋,以将夹持的钢筋送至与空心墩4上的预埋钢筋相接触,或者将夹持的钢筋与空心墩4上已绑扎的钢筋接触;通过第一旋转驱动件驱动导向座743相对于活动座741旋转,以调节导向座743的圆周方位,以使得两导向爪744中间正对两待绑扎钢筋的交叉处;后伸缩组件驱动活动座741相对于固定座742向前伸出,使得两导向爪744包住两待绑扎钢筋交叉处;后启动卷扬组件740,使钢丝绳14从卷扬组件740出来后,依次导向座743的穿孔7430、与斜槽7432相对侧的导向爪744的凹槽7440-1、与斜槽7432同侧的导向爪744的凹槽7440-1后经斜槽7432穿入至导向座743内,如此使得钢丝绳14缠绕在两待绑扎钢筋的交叉处,后伸缩组件驱动活动座741相对于固定座742向后缩回,此时第一旋转驱动件驱动导向座743相对于活动座741旋转,从而使得缠绕于两待绑扎钢筋上的钢丝绳14扭在一起,实现两钢筋的绑扎,绑扎好后,切割组件745将钢丝绳14切断,如此以实现若干钢筋之间的自动化绑扎,无需人工操作,提高绑扎效率,节省人力成本。

本实施方式中由于导向爪744的第一直线段7441和第二直线段7442呈90°,钢丝绳14从第一个导向爪744包括的第一直线段7441和圆弧段7442穿入至第二直线段7443后被90°折弯,当钢丝绳14继续向前输送后会直接穿入至第二个导向爪744的第二直线段7443,完成钢丝绳14的有效输送。

本实施方式优选地,第一直线移动驱动组件3包括电机302、齿轮303和齿条301,其中齿条301设于支撑架1上,电机302安装于升降平台2上,齿轮303安装于电机302的输出轴上,其中支撑架1与升降平台2通过导轨和导槽结构实现移动配合安装,可以是支撑架1上设导轨,升降平台2上设导槽;齿条301与齿轮303相啮合,电机302驱动齿轮303转动,以驱动齿轮303沿着齿条301移动,从而驱动升降平台2相对于支撑架1上下移动。本实施方式中第二直线移动驱动组件10和第三直线移动驱动组件72的结构和工作原理同第一直线移动驱动组件3,因此不做过多赘述。

本实施方式优选地,移动驱动组件6包括滚轮61、驱动齿轮60、驱动电机62、设于升降平台上2的驱动齿条,其中升降平台2上设有滚轮安装槽201;滚轮61与移动座5相连接,且滚轮61安装于滚轮安装槽201内,驱动电机62与升降平台2相连接,驱动齿轮60安装于驱动电机62的输出轴上,驱动齿轮60与驱动齿条相啮合。

本实施方式优选地,第一旋转驱动件包括旋转电机7463、主动齿轮7462、外齿圈7461,活动座741上设有安装孔,导向座743中间转动安装于安装孔处,旋转电机7463安装于活动座741上,旋转电机7463的输出轴安装主动齿轮7462,外齿圈7461设于导向座743的外表面,且外齿圈743与主动齿轮7462相啮合。当第一旋转驱动件驱动导向座743相对于活动座741旋转时,对应导向座743上安装的导向爪744和卷扬组件740也相对于活动座741同步旋转。

本实施方式优选地,卷扬组件740直接采用现有的卷扬机即可。

本实施方式优选地,伸缩组件包括旋转驱动电机7471、旋转齿轮7472、设于所述活动座741上的齿条部7473,所述旋转驱动电机7471安装于所述固定座742上,所述旋转驱动电机7471的输出轴安装有所述旋转齿轮7472,所述旋转齿轮7472与所述齿条部7473相啮合,所述固定座742上设有与所述齿条部7473移动配合的滑槽;齿条部7473移动配合安装于滑槽内,实现活动座741相对于固定座742的移动。

本实施方式优选地,导向座743的穿孔7430内壁上设有与钢丝绳14相配合的弧形卡槽7433,其中弧形卡槽7433与斜槽7432相对侧的导向爪744的凹槽7440-1相连通。当钢丝绳14从卷扬组件740出来后,穿入至导向座743穿孔7430内壁上的弧形卡槽7433内,后穿入至与斜槽7432相对侧的导向爪744的凹槽7440-1内。弧形卡槽7433用于限定钢丝绳14的位置,同时起到钢丝绳14移动导向功能。当切割组件745完成前端钢丝绳14的切断后,从卷扬组件740出来的钢丝绳14仍有部分限定在弧形卡槽7433内,以方便钢丝绳14的进一步继续输送。

本实施方式优选地,切割组件745包括电动推杆、与电动推杆相连接切刀,其中电动推杆安装于导向座743上,导向座743上设有开口槽7431,切刀安装于开口槽7431内。

本实施方式进一步优选地,所述夹持组件75包括夹持座750、第四直线移动驱动组件73、固定板751、移动板752、固定夹持块755、移动夹持块754、第五直线移动驱动组件753、夹紧板756、第六直线移动驱动组件757,所述夹持座750通过所述第四直线移动驱动组件73安装于所述绑扎臂71上,所述固定板755固定安装于所述夹持座750端部的下方,所述移动板752通过所述第五直线移动驱动组件753安装于所述夹持座750端部的上方,所述夹紧板756通过所述第六直线移动驱动组件757安装于所述固定板751上;所述固定座742安装于所述移动板752上;所述固定夹持块755安装于所述固定板751上,所述移动夹持块754安装于所述移动板752上,所述固定夹持块755和移动夹持块754的位置相对。本实施方式优选地,第四直线移动驱动组件73的结构和原理同第一直线移动驱动组件3,第五直线移动驱动组件753、第六直线移动驱动组件757直接采用现有的油缸、气缸、电动推杆等直线移动设备。

本实施方式夹持组件75工作时,通过第四直线移动驱动组件73驱动夹持座750在绑扎臂71上移动,通过第五直线移动驱动组件753驱动移动板752移动,以调节移动板752与固定板751之间的间距,从而调节固定夹持块755和移动夹持块754之间的间距,钢筋夹持时,钢筋夹于固定夹持块755和移动夹持块754之间。其中固定板751上设有多个固定夹持块755,对应移动板752上设有多个与固定夹持块755位置相对且数量相同的移动夹持块754,以保证钢筋有效稳定夹持。当夹持组件75夹持的钢筋送至与空心墩4上的预埋钢筋相接触,或者将夹持的钢筋与空心墩上已绑扎的钢筋接触时,第六直线移动驱动组件757驱动夹紧板756顶紧夹持的钢筋,保证夹持的钢筋与预埋钢筋或已绑扎的钢筋有效固定。

本实施方式所述移动板752上连接有多个所述绑扎本体74,以通过多个绑扎本体74一次性完成多个部位的绑扎,绑扎效率大大提高。

本实施方式所述夹持组件75还包括导向柱758,所述导向柱758与所述移动板752相连接,所述固定板751上设有与所述导向柱758位置相对的导向孔。在导向柱758和导向孔的作用下,以实现移动板752相对于固定板751移动时的导向功能。

如图14所示,本实施方式进一步优选地,与斜槽7432同侧的导向爪744与导向座743移动配合连接,具体地,导向座743侧面开有缺口,与斜槽7432相同侧的导向爪744安装于缺口处;所述绑扎本体74还包括直线移动驱动件748,与所述斜槽7432同侧的导向爪744通过所述直线移动驱动件748与所述导向座相743连接,通过所述直线移动驱动件748驱动与所述斜槽7432同侧的导向爪744移动,以调节两所述导向爪744之间的间距。本实施方式优选地,直线移动驱动件748采用现有的油缸、气缸、电动推杆等直线移动设备。通过直线移动驱动件748驱动与斜槽7432同侧的导向爪744移动,以调节两导向爪744之间的间距,以方便两待绑扎钢筋的交叉处有效穿过两导向爪744,以能适用于不同钢筋大小,适用范围广。

如图15所示,本实施方式进一步优选地,所述绑扎本体74还包括回转摆动驱动机构,所述固定座742通过所述回转摆动驱动机构与所述夹持组件75相连接,所述回转摆动驱动机构驱动所述固定座742上下摆动和圆周旋转。在回转摆动驱动机构作用下,进一步扩大绑扎本体74空间方位范围的调整,使用灵活方便。具体地,回转摆动驱动机构包括第一驱动电机749、第二驱动电机7491、电机座7490,第一驱动电机749安装于电机座7490上,第一驱动电机749与固定座742相连接,第二驱动电机7491安装于移动板752上,第二驱动电机7491与电机座7490相连接,其中第一驱动电机749驱动固定座742圆周旋转,第二驱动电机7491驱动第一驱动电机749、电机座7490和固定座7491上下摆动。如图15所示方位中,对应的第一驱动电机74为立式电机,第二驱动电机7491为卧式电机,且如图15所示方位中,固定座742的上下摆动为固定座742左右摆动,

本实施方式进一步优选地,所述绑扎机构7的数量为两个,所述桥梁空心墩钢筋自动化绑扎平台还包括第七直线移动驱动件13,所述移动座5包括座体50、安装于所述座体50上的水平导轨51、与所述水平导轨50垂直连接的垂直导轨52,所述座体50通过所述移动驱动组件6安装于所述升降平台2上;第一个绑扎机构7包括的绑扎立柱70通过所述第二直线移动驱动组件10安装于所述水平导轨51上,第二个绑扎机构7包括的绑扎立70柱通过所述第七直线移动驱动组件13安装于所述垂直导轨52上;第一个绑扎机构7包括的夹持组件75用于水平钢筋11的夹持,第二个绑扎机构7包括的夹持组件75用于垂直钢筋12的夹持。本实施方式中第七直线移动驱动组件13的结构和原理同第一直线移动驱动组件3。第一个绑扎机构7包括的夹持组件74完成水平钢筋11的夹持,第二个绑扎机构7包括的夹持组件75完成垂直钢筋12的夹持,通过第一绑扎机构7包括的绑扎本体74完成水平钢筋11和垂直钢筋12交叉处的绑扎,通过第二绑扎机构7包括的绑扎本体74完成水平钢筋11和垂直钢筋12交叉处的再次绑扎,以保证水平钢筋11和垂直钢筋12有效稳定绑扎。如图20所示,导向座743包括的两导向爪744穿过水平钢筋11和垂直钢筋12交叉处,两导向爪744分别对准图20中的两黑点,或者两导向爪744分别对准图20中的两圆圈处。如图20所示,活动座741相对于固定座742向前伸出,即为水平钢筋11一侧向前伸入至垂直钢筋12的一侧;活动座741相对于固定座742向后缩回,即为垂直钢筋12一侧向后缩至水平钢筋11的一侧。

本实施方式进一步优选地,所述桥梁空心墩钢筋自动化绑扎平台还包括水平钢筋存储输送组件8,所述水平钢筋存储输送组件8包括水平钢筋筒、水平送料辊81、第二旋转驱动件82,所述水平钢筋筒包括依次相连接的水平圆筒体801、第一直线段出料仓802、第一过渡仓803、第二直线段出料仓804,所述第一直线段出料仓802沿所述水平圆筒体801的切线方向设置;所述水平圆筒体801和第一直线段出料仓802与所述移动座5相连接;所述第二直线段出料仓804的出料口朝上设置;所述水平送料辊81沿圆周外表面均布设有与钢筋相配合的多个水平钢筋槽810,所述水平送料辊81安装于所述移动座5内部,且所述水送料辊81部分伸入至所述水平圆筒体801和第一直线段输送仓802内;所述第二旋转驱动件82安装于所述移动座5上并与所述水平送料辊81相连接;所述第二直线段出料仓804上设有与所述固定夹持块755和移动夹持块754位置相对的第一缺口8040。

本实施方式水平钢筋11存储于水平圆筒体801内,通过第二旋转驱动件82驱动水平送料辊81转动,以驱动水平圆筒体801内的水平钢筋11落入至水平钢筋槽810内,随着水平送料辊81的转动,使得水平圆筒体801内的水平钢筋11转移至第一直线段出料仓802内,并经第一过渡仓和803第二直线段出料仓804输出,夹持组件75包括的固定夹持块755和移动夹持块754移动至第一缺口8040处,将第二直线段出料仓804出料口处的水平钢筋11夹出,完成水平钢筋11的自动化连续输送,提高绑扎效率。其中第二旋转驱动件82包括第一电机、第一主动齿轮、第一从动齿轮,所述第一从动齿轮与水平送料辊81相连接,第一电机安装于移动座5上,第一电机输出轴上安装第一主动齿轮,且第一主动齿轮与第一从动齿轮相啮合。

本实施方式进一步优选地,所述桥梁空心墩钢筋自动化绑扎平台还包括垂直钢筋存储输送组件9,所述垂直钢筋存储输送组件9包括垂直钢筋筒90、第三旋转驱动件、弧形送料拨板92;所述垂直钢筋筒90的底部呈封闭状态,顶部呈开口状态;所述垂直钢筋筒90包括依次相连接的垂直圆筒体901、喇叭结构出料仓902、第二过渡仓903、直线段出料仓904,所述喇叭结构出料仓902沿所述垂直圆筒体901的切线方向设置;所述垂直钢筋筒901与所述移动座5相连接;所述第三旋转驱动件安装于所述垂直圆筒体901上,所述弧形送料拨板92位于所述垂直圆筒体901内并与所述第三旋转驱动件相连接;所述直线段出料仓904上设有与所述固定夹持块755和移动夹持块754位置相对的第二缺口9010。

本实施方式垂直钢筋12存储于垂直圆筒体901内,通过第三旋转驱动件驱动弧形送料拨板92向着喇叭结构出料仓902旋转,使得位于垂直圆筒体901和弧形送料拨板92内的垂直钢筋12向着喇叭结构出料仓902移动,并经第二过渡仓903、直线段出料仓904输出,夹持组件75包括的固定夹持块755和移动夹持块754移动至第二缺口9010处,将直线段出料仓904出料口处的垂直钢筋12夹出,完成垂直钢筋12的自动化连续输送,提高绑扎效率。其中第三旋转驱动件包括安装座910、第二电机911、第二主动齿轮912、传动轴914、过渡齿轮913、传动齿轮915、第二从动齿轮917,安装座910安装于所述垂直圆筒体901的外部,所述弧形送料拨板92的一端设有拨轴916,所述第二从动齿轮917安装于所述拨轴916上,所述弧形送料拨板92通过拨轴916与安装座910转动连接;所述传动轴914转动安装于安装座910上,传动齿轮915和过渡齿轮913安装于传动轴914上,第二电机911安装于安装座910上,第二电机911输出轴上安装第二主动齿轮912,第二主动齿轮912与过渡齿轮913相啮合,传动齿轮915与第二从动齿轮917相啮合。

本实施方式进一步优选地,所述垂直钢筋存储输送组件9还包括约束限位组件;所述直线段出料仓904出料口的上方和下方均设有所述约束限位组件,所述约束限位组件包括两约束弹片93,两所述约束弹片93呈相对设置并分别位于所述直线段出料仓904出料口的两内侧壁上。通过约束限位组件以起到位于直线段出料仓904出料口处垂直钢筋12的限位功能,防止垂直钢筋12可能存在的掉落问题。其中约束限位组件的位置与第二缺口9010的位置错开。

本实施方式优选地,空心墩4采用矩形框结构,对应的升降平台20同样采用矩形框结构,以实现空心墩4四方的钢筋绑扎。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人工应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

- 一种桥梁空心墩钢筋自动化绑扎平台

- 一种适用于大尺寸薄壁空心墩的钢筋绑扎平台