废气脱硫脱硝处理的填料工艺

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及填料生产的技术领域,特别是涉及废气脱硫脱硝处理的填料工艺。

背景技术

化工填料是填料塔中气液接触的基本构件,在很多行业都运用广泛,具有优异的耐酸耐热性能,能耐除氢氟酸以外的各种无机酸、有机酸及有机溶剂的腐蚀,可在各种高低场合使用,其性能的优劣是决定填料塔操作性能的主要因素。

聚丙烯孔板波纹填料作为一种具有耐腐蚀功能的材料可用于制作填料,现有技术中,聚丙烯孔板波纹填料在加工时一般将购买过来聚丙烯带料再进行压制,当压制的压力不合适时,则容易产生裂纹,并且变形量比较大,对压制成型后的波纹状型坯的外观和尺寸影响比较大,并且波纹的容易走样;另外,在制作聚丙烯带料的工艺也比较复杂,这样整套制作工艺所需的成本较高。

发明内容

为解决上述技术问题,本发明提供废气脱硫脱硝处理的填料工艺,简化聚丙烯孔板波纹填料的制作过程,不易产生裂纹,且波纹不易走样,降低所需成本,降低使用局限性。

本发明的废气脱硫脱硝处理的填料工艺,包括以下步骤:

S1、制作片状型坯:将聚丙烯以及其他原料加入到挤出机内部,经挤出机加热熔融、剪切后沿模头流延挤出,然后过急冷辊降温成片,形成半成品A;

S2、裁剪片状型坯,将S1中半成品A两端部厚度不均匀处以及外观不佳处切断,并将半成品A进行定长切割,形成半成品B;

S3、冲孔:将半成品B进行冲孔,并对冲孔后的半成品B进行清洗,洗去冲孔过程中产生的碎屑,沥水,形成半成品C;

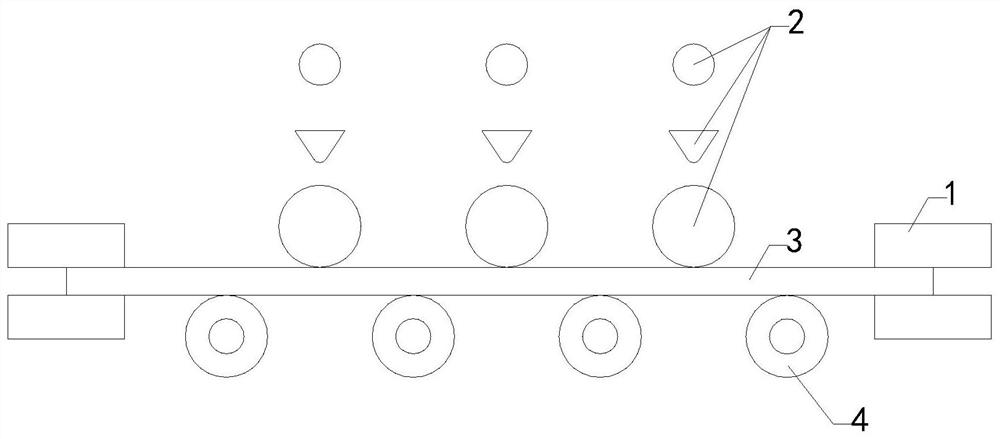

S4、加热:将半成品C置于温室内部,使用两个夹具将半成品C两端夹紧,半成品C底部由若干可转动且等距排布的辊筒支撑,半成品C顶部由若干等距排布的上压具支撑,上压具与辊筒间隔设置,温室内升温至100-150摄氏度,使半成品C软化,保温30-50min;

S5、成型:向下移动上压具,辊筒旋转,减小对半成品C的拉伸,同时使两个夹具相互靠近,使半成品C成波浪型,成型后,保温30-50min,然后降温至室温,形成半成品D;

S6、组装:向上移动上压具,将半成品D取出依次放到一个固定形状的夹具中叠加成聚丙烯孔板,叠加到所需尺寸之后,将叠加后的聚丙烯孔板用钻头钻出固定孔,在固定孔中插入一个长螺杆,在长螺杆两端分别用螺母进行固定,再裁剪成所需的形状即成为聚丙烯孔板波纹填料。

本发明的废气脱硫脱硝处理的填料工艺,所述步骤S1中,其他原料还包括小龙虾壳粉、热稳定剂和抗氧化剂,聚丙烯、小龙虾壳粉、热稳定剂和抗氧化剂按质量份计比例如下:100-150:20-30:5-10:5-10。

本发明的废气脱硫脱硝处理的填料工艺,所述步骤S1中,半成品A厚度均一性良好。

本发明的废气脱硫脱硝处理的填料工艺,所述上压具根据所需聚丙烯孔板的形状进行改变,当聚丙烯孔板呈波浪型时,上压具为圆柱,并且圆柱直径根据波峰波谷的角度进行调节。

本发明的废气脱硫脱硝处理的填料工艺,所述步骤1中聚丙烯以及其他原料经高混机混合后再加入到挤出机中,所述挤出机包括三个温区,温度依次为160-170摄氏度、170-190摄氏度,170-190摄氏度,模头温度为170-200摄氏度。

本发明的废气脱硫脱硝处理的填料工艺,所述步骤S4中温室内升温时,采用阶梯式升温,每小时升温20摄氏度,保温30-60min后继续进行升温,直至目标温度。

本发明的废气脱硫脱硝处理的填料工艺,所述步骤S6中半成品D取出后,将半成品D端部不成波浪状的端部去除。

与现有技术相比本发明的有益效果为:第一、采用本发明的制作填料的工艺,加工时间大幅缩短,本发明采用先制作成板状,然后再进行冲孔,然后进行加热,再进行成型,成型后冷却,大大降低了冲孔难度,提高了加工效率;第二、通过添加小龙虾壳粉,大大改善了聚丙烯孔板波纹填料的耐温性能,提高了聚丙烯孔板波纹填料的强度,延长了其使用周期。

附图说明

图1是本发明的S4的结构示意图;

附图中标记:1、夹具;2、上压具;3、半成品C;4、辊筒。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

实施例1:

本发明的废气脱硫脱硝处理的填料工艺,包括以下步骤:

S1、制作片状型坯:将聚丙烯、小龙虾壳粉、热稳定剂和抗氧化剂按质量份计比例如下:137:21:6:8加入到高混机混合后,加入到挤出机内部,经挤出机加热熔融、剪切后沿模头流延挤出,然后过急冷辊降温成片,形成厚度均一性良好的半成品A,挤出机包括三个温区,温度依次为160-170摄氏度、170-190摄氏度,170-190摄氏度,模头温度为170-200摄氏度;

S2、裁剪片状型坯,将S1中半成品A两端部厚度不均匀处以及外观不佳处切断,并将半成品A进行定长切割,形成半成品B;

S3、冲孔:将半成品B进行冲孔,并对冲孔后的半成品B进行清洗,洗去冲孔过程中产生的碎屑,沥水,形成半成品C;

S4、加热:将半成品C置于温室内部,使用两个夹具将半成品C两端夹紧,半成品C底部由若干可转动且等距排布的辊筒支撑,半成品C顶部由若干等距排布的上压具支撑,上压具与辊筒间隔设置,温室内升温至100-150摄氏度,温室内升温时,采用阶梯式升温,每小时升温20摄氏度,保温30-60min后继续进行升温,直至目标温度,使半成品C软化,保温30-50min;

S5、成型:向下移动上压具,辊筒旋转,减小对半成品C的拉伸,同时使两个夹具相互靠近,使半成品C成波浪型,成型后,保温30-50min,然后降温至室温,形成半成品D;

S6、组装:向上移动上压具,将半成品D取出,将半成品D端部不成波浪状的端部去除,然后依次放到一个固定形状的夹具中叠加成聚丙烯孔板,叠加到所需尺寸之后,将叠加后的聚丙烯孔板用钻头钻出固定孔,在固定孔中插入一个长螺杆,在长螺杆两端分别用螺母进行固定,再裁剪成所需的形状即成为聚丙烯孔板波纹填料。

实施例2:

与实施例1区别在于:聚丙烯、小龙虾壳粉、热稳定剂和抗氧化剂按质量份计比例如下:100:20:5:5。

实施例3:

与实施例1区别在于:聚丙烯、小龙虾壳粉、热稳定剂和抗氧化剂按质量份计比例如下:150:30:10:10。

实施例4:

与实施例1区别在于:聚丙烯、小龙虾壳粉、热稳定剂和抗氧化剂按质量份计比例如下:125:25:9:7。

对比例1:

(1)、压制波纹状型坯:将粉末状的聚丙烯原料经注塑形成波浪状的型坯;

(2)、停放:将成型的波纹状型坯从注塑模具内取出,并放在自然环境中15-30小时;

(3)、冲孔:将经过步骤(2)的型坯放入具有相同波纹状的冲孔模具中,并进行冲孔,清洗;

(4)、组装:将步骤(3)中得到型坯一正一反地依次放到一个固定形状的夹具中叠加成聚丙烯孔板,叠加到所需尺寸之后,将叠加后的聚丙烯孔板用钻头钻出固定孔,在固定孔中插入一个长螺杆,在长螺杆两端分别用螺母进行固定,再裁剪成所需的形状即成为聚丙烯孔板波纹填料。

对比例2:

与实施例1区别在于:聚丙烯、小龙虾壳粉、热稳定剂和抗氧化剂按质量份计比例如下:125:9:7。

由实施例1-4以及对比例1制得的聚丙烯孔板波纹填料,得到如下数据:

由上述数据可知,采用本发明的制作填料的工艺,加工时间大幅缩短,本发明采用先制作成板状,然后再进行冲孔,然后进行加热,再进行成型,成型后冷却,大大降低了冲孔难度,提高了加工效率。

将由实施例1-4以及对比例1制得的聚丙烯孔板波纹填料,置于5座废气处理塔中,运行6个月后拆除,得到如下数据:

由上述数据可知,通过添加小龙虾壳粉,大大改善了聚丙烯孔板波纹填料的耐温性能,提高了聚丙烯孔板波纹填料的强度,延长了其使用周期。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 废气脱硫脱硝处理的填料工艺

- 一种用于废气脱硫脱硝处理工艺中便于开启的蝶阀