一种丙三醇增强二聚酸型聚酰胺薄膜及其制备方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及生物基材料技术领域,具体是一种丙三醇增强二聚酸型聚酰胺薄膜及其制备方法。

背景技术

随着对环境问题的愈加重视,减少石油资源的消耗,利用可再生生物基塑料代替石油基塑料,是解决迫在眉睫环境问题的一个可行方案。植物油主要成分为甘油三酯和脂肪酸,植物油含有大量可用于聚合的活化位点,有望成为替代传统化石材料的可持续性材料。由于甘油三酯的高功能性,以植物油合成的塑料得到了很大发展。二聚酸通常由植物油脂肪酸为原料,通过脂肪酸热聚合而制成,是一种可以生物降解的环境友好型物质。二聚酸含有一个非极性烃基和两个极性羧基,适用于多种聚合物合成,且所制得聚合物表现出良好柔韧性、低温性等。

丙三醇,无色、透明、无臭、粘稠液体,味甜,具有吸湿性。与水和醇类、胺类、酚类以任何比例混溶,水溶液为中性。溶于11倍的乙酸乙酯,约500倍的乙醚。不溶于苯、氯仿、四氯化碳、二硫化碳、石油醚、油类、长链脂肪醇。可燃,遇二氧化铬、氯酸钾等强氧化剂能引起燃烧和爆炸。也是许多无机盐类和气体的良好溶剂。对金属无腐蚀性,作溶剂使用时可被氧化成丙烯醛。

丙三醇的化学性质为与酸发生酯化反应,如与苯二甲酸酯化生成醇酸树脂。与酯发生酯交换反应。与氯化氢反应生成氯代醇。甘油脱水有两种方式:分子间脱水得到二甘油和聚甘油;分子内脱水得到丙烯醛。甘油与碱反应生成醇化物。与醛、酮反应生成缩醛与缩酮。用稀硝酸氧化生成甘油醛和二羟基丙酮;用高碘酸氧化生成甲酸和甲醛。与强氧化剂如铬酸酐、氯酸钾或高锰酸钾接触,能引起燃烧或爆炸。甘油也能起硝化和乙酰化等作用。

二聚酸与二元胺按等摩尔比聚合反应可制备聚酰胺,二聚酸型聚酰胺(DAPA)主要应用于热熔胶粘接剂与印刷油墨等领域,随着社会经济发展,发展重点转向至薄膜领域。由于二聚酸具有特殊的大分子结构,二聚酸型聚酰胺比之石油基聚酰胺在力学性能方面仍有差距。

发明内容

本发明的目的在于提供一种丙三醇增强二聚酸型聚酰胺薄膜及其制备方法,以解决上述背景技术中提出的问题。为实现上述目的,本发明提供如下技术方案:

一种丙三醇增强二聚酸型聚酰胺薄膜,包括以下组分:

二聚酸型聚酰胺,二聚酸型聚酰胺包含有二聚酸、乙二胺和磷酸组分;

丙三醇溶液,丙三醇溶液为将丙三醇加入无水乙醇中制备得到。

添加丙三醇溶液后的薄膜,拉伸强度和断裂伸长率等力学性能均得到了显著提高;且添加丙三醇溶液后薄膜仍有良好的光学性能,添加丙三醇溶液后薄膜的热稳定性也有所提升。

作为本发明的另一个目的是提供一种丙三醇增强二聚酸型聚酰胺薄膜的制备方法,包括如下步骤:

步骤一,制备二聚酸型聚酰胺:

将二聚酸与乙二胺按摩尔比为0.5-1.5:0.7-1.2加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体;

保持真空,再温度设定为137-162℃,加热0.5-1.4h完成成盐阶段;然后将温度均匀上升至218-240℃,恒温加热2.7-3.5h,完成缩聚反应,完成制备二聚酸型聚酰胺;

步骤二,制备丙三醇溶液:

将丙三醇按体积比为0.7-1.3:8-13加入无水乙醇中,完成制备丙三醇溶液;

步骤三,薄膜制备:

在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,等四氢呋喃完全挥发后制得薄膜。

添加丙三醇溶液与二聚酸型聚酰胺作用后的薄膜,拉伸强度和断裂伸长率等力学性能均得到了显著提高;且添加丙三醇溶液后薄膜仍有良好的光学性能;添加丙三醇溶液后薄膜的热稳定性也有所提升。

解决了二聚酸与二元胺按等摩尔比聚合反应可制备聚酰胺,二聚酸型聚酰胺主要应用于热熔胶粘接剂与印刷油墨等领域,随着社会经济发展,发展重点转向至薄膜领域。由于二聚酸具有特殊的大分子结构,二聚酸型聚酰胺比之石油基聚酰胺在力学性能方面仍有差距的问题。

本发明丙三醇增强二聚酸型聚酰胺薄膜的制备方法:在所述步骤一中,二聚酸和乙二胺加入的按摩尔比为1:1。

本发明丙三醇增强二聚酸型聚酰胺薄膜的制备方法:在所述步骤一中,保持真空,再温度设定为140-156℃,加热0.7-1.3h完成成盐阶段;然后将温度均匀上升至220-238℃,恒温加热2.8-3.3h,完成缩聚反应,完成制备二聚酸型聚酰胺。

进一步的,在所述步骤一中,保持真空,再温度设定为150℃,加热1h完成成盐阶段;然后将温度均匀上升至230℃,在230℃恒温加热3h,完成缩聚反应,完成制备二聚酸型聚酰胺。

本发明丙三醇增强二聚酸型聚酰胺薄膜的制备方法:在所述步骤一中,保持真空的方式为去除反应生成的水分。

本发明丙三醇增强二聚酸型聚酰胺薄膜的制备方法:在所述步骤二中,丙三醇和无水乙醇的体积比为1:10。

本发明丙三醇增强二聚酸型聚酰胺薄膜的制备方法:在所述步骤三中,在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,流延于玻璃器皿中平铺,等四氢呋喃完全挥发后制得薄膜。

与现有技术相比,本发明丙三醇增强二聚酸型聚酰胺薄膜,包括以下组分:二聚酸型聚酰胺,二聚酸型聚酰胺包含有二聚酸、乙二胺和磷酸组分;丙三醇溶液,丙三醇溶液为将丙三醇加入无水乙醇中制备得到,以及丙三醇增强二聚酸型聚酰胺薄膜的制备方法,包括如下步骤:将二聚酸与乙二胺按摩尔比为0.5-1.5:0.7-1.2加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体;保持真空,再温度设定为137-162℃,加热0.5-1.4h完成成盐阶段;然后将温度均匀上升至218-240℃,恒温加热2.7-3.5h,完成缩聚反应,完成制备二聚酸型聚酰胺;将丙三醇按体积比为0.7-1.3:8-13加入无水乙醇中,完成制备丙三醇溶液;在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,等四氢呋喃完全挥发后制得薄膜;添加丙三醇溶液与二聚酸型聚酰胺作用后的薄膜,拉伸强度和断裂伸长率等力学性能均得到了显著提高;且添加丙三醇溶液后薄膜仍有良好的光学性能。

附图说明

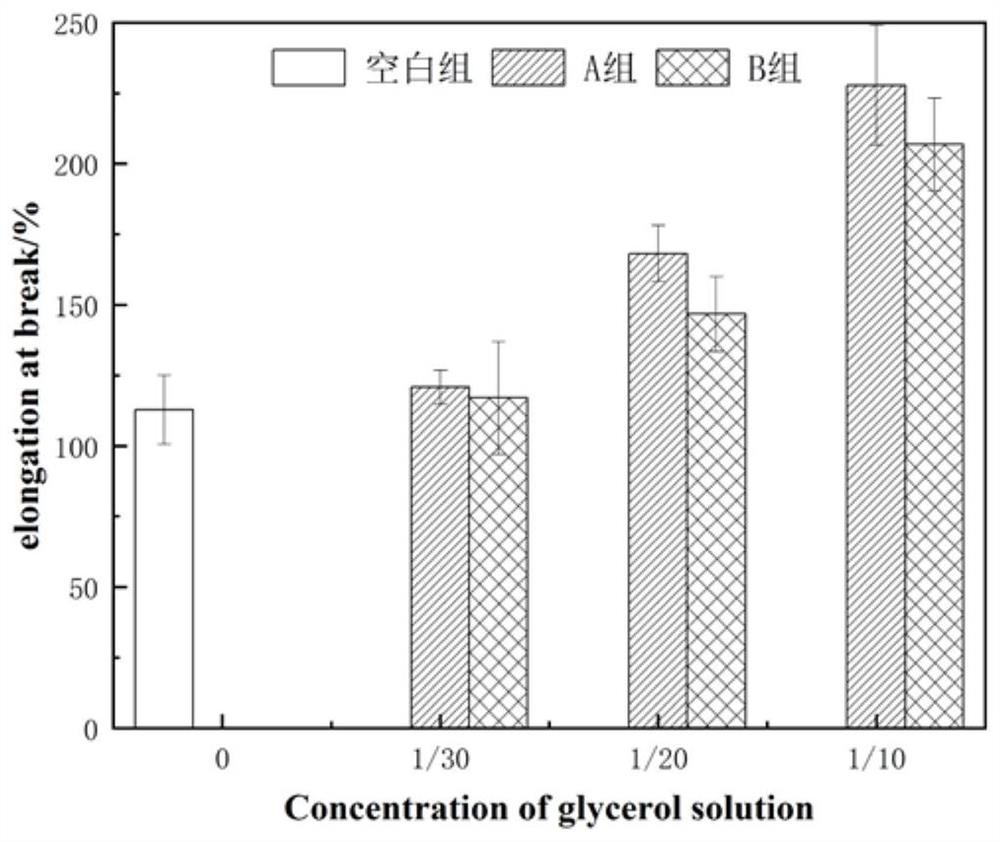

图1为本发明中不同丙三醇溶液含量薄膜断裂伸长率的柱状图。

图2为本发明中不同丙三醇溶液含量薄膜拉伸强度的柱状图。

图3为本发明中不同丙三醇溶液含量DAPA薄膜氧气透过量的柱状图。

图4为本发明中不同丙三醇含量下的雾度和透光率的柱状图。

图5为本发明中薄膜与添加含量为1:10丙三醇溶液薄膜的形貌图。

图6为本发明中不同丙三醇含量薄膜形貌图。

图7为本发明中添加丙三醇薄膜和薄膜的FTIR谱图。

图8为薄膜与添加了丙三醇溶液薄膜的TGA图。

图9为薄膜与添加了丙三醇溶液薄膜的DTG图。

图10为本发明中薄膜与添加了丙三醇溶液薄膜的DSC图。

具体实施方式

针对二聚酸与二元胺按等摩尔比聚合反应可制备聚酰胺,二聚酸型聚酰胺主要应用于热熔胶粘接剂与印刷油墨等领域,随着社会经济发展,发展重点转向至薄膜领域。由于二聚酸具有特殊的大分子结构,二聚酸型聚酰胺比之石油基聚酰胺在力学性能方面仍有差距的问题,本发明的目的在于提供一种丙三醇增强二聚酸型聚酰胺薄膜及其制备方法,以解决上述问题。

进而,添加丙三醇溶液与二聚酸型聚酰胺作用后的薄膜,拉伸强度和断裂伸长率等力学性能均得到了显著提高;且添加丙三醇溶液后薄膜仍有良好的光学性能;添加丙三醇溶液后薄膜的热稳定性也有所提升;为实现上述目的,本发明提供如下技术方案:

实施例1

本发明实施例中,一种丙三醇增强二聚酸型聚酰胺薄膜,包括以下组分:

二聚酸型聚酰胺,二聚酸型聚酰胺包含有二聚酸、乙二胺和磷酸组分;

丙三醇溶液,丙三醇溶液为将丙三醇加入无水乙醇中制备得到。

本发明实施例中,另一个目的是提供一种丙三醇增强二聚酸型聚酰胺薄膜的制备方法,包括如下步骤:

步骤一,制备二聚酸型聚酰胺:将二聚酸与乙二胺按摩尔比为1:1加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体;保持真空,再温度设定为150℃,加热1h完成成盐阶段;然后将温度均匀上升至230℃,在230℃恒温加热3h,完成缩聚反应,完成制备二聚酸型聚酰胺;

步骤二,制备丙三醇溶液:将丙三醇按体积比为1:10加入无水乙醇中,完成制备丙三醇溶液;

步骤三,薄膜制备:在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,等四氢呋喃完全挥发后制得薄膜。

其中,在所述步骤一中,保持真空的方式为去除反应生成的水分;在所述步骤三中,在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,流延于玻璃器皿中平铺,等四氢呋喃完全挥发后制得薄膜。

实施例2

本发明实施例与实施例1的区别仅在于:将二聚酸与乙二胺按摩尔比为0.5:0.7加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体。

实施例3

本发明实施例与实施例1的区别仅在于:将二聚酸与乙二胺按摩尔比为1.5:1.2加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体。

实施例4

本发明实施例与实施例1的区别仅在于:保持真空,再温度设定为137℃,加热0.5h完成成盐阶段;然后将温度均匀上升至218℃,恒温加热2.7h,完成缩聚反应,完成制备二聚酸型聚酰胺。

实施例5

本发明实施例与实施例1的区别仅在于:保持真空,再温度设定为162℃,加热1.4h完成成盐阶段;然后将温度均匀上升至240℃,恒温加热3.5h,完成缩聚反应,完成制备二聚酸型聚酰胺。

实施例6

本发明实施例与实施例1的区别仅在于:在所述步骤一中,保持真空,再温度设定为140℃,加热0.7h完成成盐阶段;然后将温度均匀上升至220℃,恒温加热2.8h,完成缩聚反应,完成制备二聚酸型聚酰胺。

实施例7

本发明实施例与实施例1的区别仅在于:在所述步骤一中,保持真空,再温度设定为156℃,加热1.3h完成成盐阶段;然后将温度均匀上升至238℃,恒温加热3.3h,完成缩聚反应,完成制备二聚酸型聚酰胺。

实施例8

本发明实施例与实施例1的区别仅在于:将丙三醇按体积比为0.7:8加入无水乙醇中,完成制备丙三醇溶液。

实施例9

本发明实施例与实施例1的区别仅在于:将丙三醇按体积比为1.3:13加入无水乙醇中,完成制备丙三醇溶液。

实施例10

本发明实施例中,一种丙三醇增强二聚酸型聚酰胺薄膜,包括以下组分:

二聚酸型聚酰胺,二聚酸型聚酰胺包含有二聚酸、乙二胺和磷酸组分;

丙三醇溶液,丙三醇溶液为将丙三醇加入无水乙醇中制备得到。

本发明实施例中,另一个目的是提供一种丙三醇增强二聚酸型聚酰胺薄膜的制备方法,包括如下步骤:

步骤一,制备二聚酸型聚酰胺:将二聚酸与乙二胺按摩尔比为0.5:0.7加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体;保持真空,再温度设定为137℃,加热0.5h完成成盐阶段;然后将温度均匀上升至218℃,恒温加热2.7h,完成缩聚反应,完成制备二聚酸型聚酰胺;

步骤二,制备丙三醇溶液:将丙三醇按体积比为0.7:8加入无水乙醇中,完成制备丙三醇溶液;

步骤三,薄膜制备:在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,等四氢呋喃完全挥发后制得薄膜。

其中,在所述步骤一中,保持真空的方式为去除反应生成的水分;在所述步骤三中,在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,流延于玻璃器皿中平铺,等四氢呋喃完全挥发后制得薄膜。

实施例11

本发明实施例与实施例10的区别仅在于:在所述步骤一中,二聚酸和乙二胺加入的按摩尔比为1:1。

实施例12

本发明实施例与实施例10的区别仅在于:在所述步骤一中,保持真空,再温度设定为150℃,加热1h完成成盐阶段;然后将温度均匀上升至230℃,在230℃恒温加热3h,完成缩聚反应,完成制备二聚酸型聚酰胺。

实施例13

本发明实施例与实施例10的区别仅在于:在所述步骤二中,丙三醇和无水乙醇的体积比为1:10。

实施例14

本发明实施例中,一种丙三醇增强二聚酸型聚酰胺薄膜,包括以下组分:

二聚酸型聚酰胺,二聚酸型聚酰胺包含有二聚酸、乙二胺和磷酸组分;

丙三醇溶液,丙三醇溶液为将丙三醇加入无水乙醇中制备得到。

本发明实施例中,另一个目的是提供一种丙三醇增强二聚酸型聚酰胺薄膜的制备方法,包括如下步骤:

步骤一,制备二聚酸型聚酰胺:将二聚酸与乙二胺按摩尔比为1.5:1.2加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体;保持真空,再温度设定为162℃,加热1.4h完成成盐阶段;然后将温度均匀上升至240℃,恒温加热3.5h,完成缩聚反应,完成制备二聚酸型聚酰胺;

步骤二,制备丙三醇溶液:将丙三醇按体积比为1.3:13加入无水乙醇中,完成制备丙三醇溶液;

步骤三,薄膜制备:在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,等四氢呋喃完全挥发后制得薄膜。

其中,在所述步骤一中,保持真空的方式为去除反应生成的水分;在所述步骤三中,在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,流延于玻璃器皿中平铺,等四氢呋喃完全挥发后制得薄膜。

实施例15

本发明实施例与实施例10的区别仅在于:在所述步骤一中,二聚酸和乙二胺加入的按摩尔比为1:1。

实施例16

本发明实施例与实施例10的区别仅在于:在所述步骤一中,保持真空,再温度设定为150℃,加热1h完成成盐阶段;然后将温度均匀上升至230℃,在230℃恒温加热3h,完成缩聚反应,完成制备二聚酸型聚酰胺。

实施例17

本发明实施例与实施例10的区别仅在于:在所述步骤二中,丙三醇和无水乙醇的体积比为1:10。

实施例18

本发明实施例中,一种丙三醇增强二聚酸型聚酰胺薄膜,包括以下组分:

二聚酸型聚酰胺,二聚酸型聚酰胺包含有二聚酸、乙二胺和磷酸组分;

丙三醇溶液,丙三醇溶液为将丙三醇加入无水乙醇中制备得到。

本发明实施例中,另一个目的是提供一种丙三醇增强二聚酸型聚酰胺薄膜的制备方法,包括如下步骤:

步骤一,制备二聚酸型聚酰胺:将二聚酸与乙二胺按摩尔比为1.5:1.2加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体;保持真空,再温度设定为140℃,加热0.7h完成成盐阶段;然后将温度均匀上升至220℃,恒温加热2.8h,完成缩聚反应,完成制备二聚酸型聚酰胺;

步骤二,制备丙三醇溶液:将丙三醇按体积比为1.3:13加入无水乙醇中,完成制备丙三醇溶液;

步骤三,薄膜制备:在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,等四氢呋喃完全挥发后制得薄膜。

其中,在所述步骤一中,保持真空的方式为去除反应生成的水分;在所述步骤三中,在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,流延于玻璃器皿中平铺,等四氢呋喃完全挥发后制得薄膜。

实施例19

本发明实施例与实施例18的区别仅在于:在所述步骤一中,二聚酸和乙二胺加入的按摩尔比为1:1。

实施例20

本发明实施例与实施例18的区别仅在于:在所述步骤二中,丙三醇和无水乙醇的体积比为1:10。

实施例21

本发明实施例中,一种丙三醇增强二聚酸型聚酰胺薄膜,包括以下组分:

二聚酸型聚酰胺,二聚酸型聚酰胺包含有二聚酸、乙二胺和磷酸组分;

丙三醇溶液,丙三醇溶液为将丙三醇加入无水乙醇中制备得到。

本发明实施例中,另一个目的是提供一种丙三醇增强二聚酸型聚酰胺薄膜的制备方法,包括如下步骤:

步骤一,制备二聚酸型聚酰胺:将二聚酸与乙二胺按摩尔比为1.5:1.2加入混合后,加入磷酸作为催化剂,并注入氮气作为保护气体;保持真空,再温度设定为156℃,加热0.7-1.3h完成成盐阶段;然后将温度均匀上升至238℃,恒温加热3.3h,完成缩聚反应,完成制备二聚酸型聚酰胺;

步骤二,制备丙三醇溶液:将丙三醇按体积比为1.3:13加入无水乙醇中,完成制备丙三醇溶液;

步骤三,薄膜制备:在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,等四氢呋喃完全挥发后制得薄膜。

其中,在所述步骤一中,保持真空的方式为去除反应生成的水分;在所述步骤三中,在二聚酸型聚酰胺溶解于四氢呋喃过程中加入丙三醇溶液,待完全溶解后,流延于玻璃器皿中平铺,等四氢呋喃完全挥发后制得薄膜。

实施例22

本发明实施例与实施例21的区别仅在于:在所述步骤一中,二聚酸和乙二胺加入的按摩尔比为1:1。

实施例23

本发明实施例与实施例21的区别仅在于:在所述步骤二中,丙三醇和无水乙醇的体积比为1:10。

实验例1

采用与实施例1相同的丙三醇增强二聚酸型聚酰胺薄膜的制备方法,唯一区别在于:

将丙三醇加入无水乙醇中,制备丙三醇溶液,丙三醇和无水乙醇的体积比为1/5、1/10、1/20、1/30。分别在溶解前后加入丙三醇溶液,在二聚酸聚酰胺溶解时加入丙三醇溶液最后一起进行流延膜的制备为A组,记作A

将上述实施例1和实验例1中的A

实验例2

采用与实施例1相同的丙三醇增强二聚酸型聚酰胺薄膜的制备方法,唯一区别在于:

不添加丙三醇溶液,在二聚酸聚酰胺溶液流延前加入到玻璃器皿内最后再进行流延膜的制备为B组,分成四组,记作B

将上述实验例2中的B

综合实验例1和2,以及结合实验结果图1和图2所述可知:丙三醇溶液对聚酰胺起到增韧作用,主要体现在增大聚合物的断裂伸长率上。图1为不同丙三醇溶液含量的薄膜断裂伸长率变化柱状图,可以观察到,丙三醇溶液的加入使得薄膜的断裂伸长率得到极大提升,断裂伸长率随丙三醇溶液含量增加而提升。以润滑理论来解释此现象,丙三醇作为小分子易进入到聚合物的分子间,在内部起到润滑作用,减弱了大分子间的黏附力,减少了分子间发生的滑动摩擦,使得聚合物的韧性得以提升。

值得一提的是,在加入丙三醇溶液后聚合物的拉伸强度得到了改善,在图2中随着丙三醇溶液含量增加,薄膜的拉伸强度不断提升,且A组的拉伸强度优于B组。其中,实施例1中的将丙三醇按体积比为1:10加入无水乙醇中制成的A

使用两种方式添加丙三醇溶液的DAPA薄膜力学性能均高于未添加丙三醇溶液的空白组,且A组力学性能优于B组。力学性能最佳的A

实验例3

对实验例1和2中的A组和B组两种不同成膜方式及不同丙三醇添加比例薄膜的氧气透过量(透氧率的测试:根据GB/T6672-2001和GB/T1038-2000标准,每个样品裁取3个平行试样),见表1和图3:

表1

从图3中可以观察到:随着丙三醇溶液含量增加,薄膜的氧气透过量出现先下降再上升的趋势,说明丙三醇溶液会对薄膜氧气透过量造成影响。当添加适量丙三醇溶液薄膜阻隔性能得到改善,这是因为适量丙三醇溶液的加入使得薄膜中水痕减少,即丙三醇中极性分子起到取代作用减少了水分子蒸发后留下的孔隙,形成了更致密的结构。但是,当大量的丙三醇溶液加入时,丙三醇和乙醇起到致孔剂作用,二者羟基亲水基团和水分子结合破坏了聚合物原本致密的结构。

从表1与图3中可以发现,B组的阻隔性能要优于A组,但两种方式制备的薄膜不影响氧气透过量改变的趋势和极值,这可能是因为不同方法制备的薄膜中丙三醇分散性不同导致。其中,B1/10表现出最佳的阻隔性能,其氧气透过量能达到0.02563cm

实验例4

对实验例1和2中的A组和B组两种不同成膜方式及薄膜产品的光学性能影响着薄膜的使用条件与范围,不同丙三醇含量下的薄膜的雾度和透光率情况(透氧率的测试:根据GB/T2410-2008标准),如图4所示。

实验例5

薄膜微观形貌分析,使用奥林巴斯显微镜对不添加丙三醇溶液的薄膜和添加丙三醇溶液的薄膜进行形貌分析,如图5所示,其中,图5(a)为空白对比组薄膜形貌图,图5(b)为添加了1:10丙三醇溶液薄膜形貌图。

通过显微镜观察发现图5(a)中出现明显的水痕,水痕直径为20.75nm。而添加了1:10丙三醇溶液形貌图中未观察到明显的水痕。水分子蒸发后留下的孔洞、水痕等缺陷直接影响薄膜的力学性能和阻隔性能。丙三醇溶液的添加有一定的填充作用,减少了薄膜中水痕的产生,这是由于丙三醇溶液所含的亲水极性分子对聚酰胺分子链中的水分子起到取代作用,导致薄膜中水痕与其直径大大减少。

实验例6

对B

图6(a)和图6(b)分别为A

图6(c)和图6(d)分别为A

在放大倍数更高的SEM图上,可以更好观察到薄膜缺陷的组成,图6(e)和图6(f)分别是A

实验例7

对不添加丙三醇溶液的薄膜(DAPA)和添加了1:10丙三醇溶液的薄膜(DAPA)进行FTIR分析,即将干燥的样本裁切成片状;扫描范围是400-4000cm

由图7可知,两条曲线基本可以重合,这说明丙三醇的添加对的化学结构不造成影响。DAPA薄膜在1633cm

实验例8

对添加了1:10丙三醇溶液薄膜(DAPA)和未添加丙三醇薄膜(DAPA)进行TGA、DTG、DSC测试,(DSC分析:使用差示扫描量热仪测试聚二酸型聚酰胺,升温速度为10k/min,氮气氛围下,测试范围40-200℃;TGA分析:使用热重分析仪测试聚二酸型聚酰胺,氮气氛围下,升温速率为20K/min,测试温度为20-800℃)测试结果分别如图8、图9和图10所示。

图8和图9为薄膜与添加了丙三醇溶液薄膜的TGA与DTG图。由图8得知,薄膜失重可以分为两个阶段:在140℃-360℃之间发生了第一次失重,第一次失重是聚合物脱水或是酰胺盐的分解引发的初步分解失重。第二次失重发生在380℃-470℃之间,是聚合物主要分解阶段。根据图中曲线,添加了丙三醇溶液薄膜在140℃-360℃区间的质量保留率要高于纯薄膜,但在经历了主要分解阶段后的纯薄膜的质量保留率反而高于添加了丙三醇溶液薄膜。从图9可以发现,二者的DTG曲线大致相似,纯薄膜质量损失速率最大时对应温度为464℃,添加了丙三醇溶液薄膜质量损失速率最大时对应温度为465℃。这说明纯薄膜在较低温区间热稳定性弱于添加了丙三醇溶液薄膜,丙三醇溶液的加入在一定程度上有利于薄膜的稳定性。

图10为薄膜与添加了丙三醇溶液薄膜的DSC图,反映了丙三醇溶液对DAPA的玻璃化转变温度Tg和熔融温度Tm的影响。纯DAPA薄膜的Tg和Tm分别为56℃和75℃,加入丙三醇溶液后Tg和Tm变为52℃和74℃。Tg和Tm分别降低了4℃和1℃。

实验例9

对添加了1:10丙三醇溶液薄膜与其他市面上的薄膜性能的对比,具体结果如表2:

表2

表2为与常见其他薄膜性能对比。丙三醇增强薄膜的拉伸强度处于中上,低于PA/PE薄膜和MFC/壳聚糖淀粉薄膜,高于大豆蛋白薄膜和低密度聚乙烯,在透氧量方面,明显低于MFC/壳聚糖薄膜和大豆蛋白薄膜,说明丙三醇增强薄膜的阻隔性能高于所列举的生物薄膜。在光学性能方面,丙三醇增强薄膜雾度和透光率较为出色。总体而言,较其他生物基薄膜丙三醇增强薄膜在力学性能、阻隔性能和光学性能方面表现优异,特别是在阻隔性能方面远远高于其他生物基薄膜,但与商用阻隔薄膜PA/PE薄膜仍有差距。

研究制备了丙三醇增强DAPA薄膜并且对其性能进行研究发现:

1、使用A组和B组两种方法在DAPA薄膜添加丙三醇溶液,发现两种方法均能提高其力学性能和阻隔性能,且A组在力学性能方面优于B组,B组在阻隔性能方面优于A组。

2、力学性能表现最好的A

3、添加丙三醇溶液后薄膜的热稳定性一定程度提升,但玻璃化转变温度Tg和熔融温度Tm分别降低了4℃、1℃。

4、与其他生物基薄膜比较,丙三醇增强薄膜在力学性能、阻隔性能和光学性能方面均表现优异,特别是在阻隔性能方面远远高于其他生物基薄膜。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种丙三醇增强二聚酸型聚酰胺薄膜及其制备方法

- 一种增强型双向拉伸聚酰胺薄膜及其制备方法及应用