一种多玻璃包层光纤的制备装置及方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于光纤光缆制备技术领域,更具体地,涉及一种多玻璃包层光纤的制备装置及方法。

背景技术

光纤激光器是一种利用光纤作为激光增益介质的激光器,通过在光纤石英基质中掺杂不同的稀土离子,得到不同波段的激光输出。光纤激光器因具有光束质量高、比表面积大、散热好、转换效率高、体积小、结构紧凑、易于维护等优点,在工业加工、医疗、军事以及通信等多领域得到广泛应用。得益于双包层光纤泵浦技术的发明,通过向玻璃包层注入多模泵浦光,在低NA和小尺寸的掺稀土纤芯(通常纤芯大小10μm或者20μm)中转换为模式更好、功率更高的特定波长的激光。为了获得更高的激光转换效率,其石英包层往往采用非圆形的截面以破坏其对称形,使得更多泵浦光注入纤芯,从而被纤芯吸收转换为需要的激光输出。在双包层光纤中,以纯石英玻璃为内包层,以掺氟丙烯酸树脂涂料为外包层。由于掺氟丙烯酸树脂涂料具有超低的折射率(折射率在1.3左右),注入到内包层的泵浦光在内包层与外包层界面处发生全反射。但界面并不是完全的镜面,同时有部分的泵浦光会以倏逝波的形式在掺氟丙烯酸树脂中传播,当经过长时间的激光辐射时,过高的温度、激光辐射以及水汽的侵入都会使得低折射率涂料发生老化。特别是在高功率光纤激光器中,随着传输功率的不断增加,光纤纤芯中的功率密度也逐步增加,必然要求输入更多的泵浦光,涂覆层受到高功率密度泵光冲击,老化速度将加快。当低折射率涂层发生老化时,其绝对折射率会升高、与玻璃包层的附着力会降低,同时出现剥离脱落、产生微裂纹等情况,影响了光纤的增益性能,严重时会出现漏光,使光纤烧毁,甚至损坏掉光纤激光器的其他器件,包括合束器,泵浦源,隔离器等。

通过在不规则的石英包层外加上一层截面外形为圆形的低折石英包层,从而解决非圆形预制棒拉丝丝径与张力波动导致光纤参数差异大的问题,同时减少泵浦光泄露、延长光纤使用寿命。现有的三包层掺稀土光纤或者三包层无源光纤的制备方法是先制备好芯棒,然后打磨成所需的四边形、D形、六边形、八边形等,再和掺F管熔缩成一根实心的预制棒,最后加工成圆形预制棒。该工艺非常复杂、耗时长,特别是在制备三包层掺稀土光纤时,极易造成纤芯损耗剧增,成品率极其低下。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种多玻璃包层光纤的制备方法。具体方法及步骤如下:

(1)先在MCVD或PCVD上制备好所需的掺杂芯棒;

(2)将(1)中的掺杂芯棒打磨成所需尺寸和形状的预制棒(记为预制棒A),形状可以是四边形、D形、六边形、八边形等任意不规则的形状;

(3)将(2)中的预制棒洁净、干燥,然后在拉丝塔上拉成所需尺寸的裸光纤(记为裸光纤B),预制棒的芯层为光纤的纤芯,预制棒的包层为光纤的第一玻璃包层;

(4)使(3)中的裸光纤经过一熔融的掺F玻璃液中,此时裸光纤的表面便会被掺F玻璃包裹,当经历一特殊的模具并冷却后便可在裸光纤B表面形成一层掺F玻璃层(记为裸光纤C),该包层为光纤的第二玻璃包层,该包层的形状和厚度通过模具可任意调节;

(5)将(4)中的光纤通过退火、冷却、有机涂料涂覆便可以获得所需的三包层(或者多包层)光纤。

为了实现上述目的,按照本发明的另一个方面,提供了一种用于第二玻璃包层(或多玻璃包层)光纤的制备方法及装置,该装置包含裸光纤B预热装置、掺F玻璃熔融装置、裸光纤C预成型装置、裸光纤C冷却退火装置。

所述的裸光纤B预热装置用于将裸光纤B加热到所需的温度T1,为保证裸光纤B的清洁和后续掺F玻璃包层的制备,一般地采用恒温的高纯氦气对裸光纤B进行加热处理,其存在两个方面的优点:一是利用氦气高导热率使光纤快速均匀的到达温度T1;二是通过氦气去除存在于裸光纤B表面的空气,阻止空气进入到掺F玻璃熔融装置中。

上述的裸光纤B预热装置可以采用高纯三氧化二铝材质或者高纯石英玻璃材质,形状可以是圆柱状或长方体状;

所述的掺F玻璃熔融装置为一密闭的高温炉,用于掺F玻璃进行熔化,其对位于裸光纤B预热装置的正下方,并固定在拉丝炉的正下方;

上述的掺F玻璃为高纯玻璃,可以通过溶胶凝胶法制备,也可以通过PCVD等工艺制备;

所述的裸光纤C预成型装置用于将经过掺F玻璃的裸光纤B经过模具后形成掺F包层的裸光纤C,其位于掺F玻璃熔融装置的正下方;

所述的裸光纤C冷却退火装置用于对裸光纤C进行迅速的降温,并维持在一定的温度进行退火,一般地采用恒温的高纯氦气对裸光纤C进行冷却处理,其存在两个方面的优点:一是利用氦气高导热率使光纤快速均匀的达到退火温度;二是通过氦气去除存在于裸光纤C表面的空气,阻止空气进入到掺F玻璃熔融装置中。

与现有技术相比,本发明具有如下有益效果:

1、通过制备预制棒芯棒,再通过在拉丝时对其进行掺F玻璃的外包处理,可以减少对芯棒的抛光、熔缩、打磨等工序的重复操作,降低工序的复杂度、同时可以避免芯棒因重复的热处理及机械加工而造成的析晶或报废;

2、利用裸光纤拉丝时的温度梯度及掺F玻璃熔点低的特点,使裸光纤在合适的温度下进行掺F玻璃包层沉积,可以确保F掺杂的高浓度,避免高温导致的F流失;

3、采用灵活定制的裸光纤C预成型装置,可以将掺F玻璃包层制备成任意的形状,另外通过拉丝塔的准直,可以确保玻璃包层之间的同心度。

附图说明

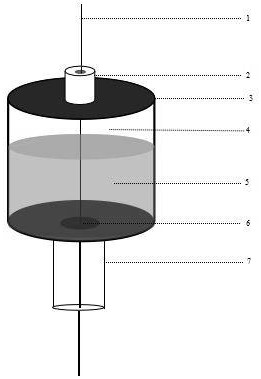

图1是本发明实施例中一种用于第二玻璃包层(或多玻璃包层)光纤的制备方法装置的结构示意图;

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

1-裸光纤 2-裸光纤预热装置 3-掺F玻璃熔融装置 4-高纯SiF4气体

5-高纯的掺F玻璃 6-裸光纤预成型装置 7-裸光纤冷却退火装置。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

参见图1,本发明实例为制备三包层掺镱光纤(34/460/530微米),其中掺镱纤芯的直径为34微米,NA 在0.075-0.085之间;纯二氧化硅第一包层呈正八边形,边对边的距离为460微米;掺F玻璃第二包层呈圆形,直径为530微米,掺F玻璃中F浓度质量百分数大于2.5%,NA 大于0.23。

本实例中先运用MCVD结合螯合物高温气相法制备出掺镱芯棒,再通过套管拉伸工艺对芯棒进行纯石英外包,最后通过打磨获取正八边形的掺稀土预制棒,其中纯石英包层与掺稀土芯层直径比为460/34。

将上述的正八边形预制棒接延长棒、腐蚀清洗,在2000℃左右高温下拉成外径为460±2微米的裸光纤1,再将裸光纤1经裸光纤预热装置2使裸光纤的温度达到1300-1500℃;

本实例中裸光纤预热装置2呈圆柱状,由壁厚为5mm的纯二氧化硅玻璃加工而成,顶部有一800微米的孔,用于裸光纤1的进入通道;圆柱筒中通入1-10L/min的高纯氦气,氦气的温度为1300-1500℃,氦气经进入通道对裸光纤1进行吹扫,去除光纤表面的空气;

当预热的裸光纤1进入到掺F玻璃熔融装置3中时,其将会进入已经被熔化的掺F玻璃溶液5中(温度在1300-1500℃),这是裸光纤1的纯石英玻璃表面将会包裹掺F玻璃,再经过裸光纤预成型装置6将会形成掺F的玻璃包层;

本实例中掺F玻璃熔融装置3为一内部呈圆柱筒状的高温炉,内腔选用高纯石英玻璃制备,内径为200mm,高度为100mm;每次使用之前清洁处理,再向其中加入适量的高纯掺F玻璃,然后抽去其中的空气;然后在高纯SiF4气体4的气氛下将炉温升到1300-1500℃;此时裸光纤1将会携带熔融的掺F玻璃包层经裸光纤预成型装置6流出,冷却形成掺F玻璃包层光纤。其中裸光纤预成型装置6为一漏斗状的高纯二氧化硅玻璃件,其出口呈圆柱状,内径为600-1000微米之间。

通过光纤直径的测量和调节裸光纤预成型装置6出口的温度可以使掺F包层的直径控制在530±3微米之间,由于在高纯SiF4气体4的气氛下可以确保F的高浓度;

再将上述经预成型装置6的掺F包层光纤经裸光纤冷却退火装置7,该装置包含退火炉,及氦气冷却装置,用于对光纤退火及光纤的降温(室温);

对经裸光纤冷却退火装置7的光纤经后续的涂料涂覆,便获得所需的三包层掺稀土光纤,其中纯二氧化硅包层为第一包层,掺F玻璃包层为第二包层,低折射率涂料涂层为第三涂层。

另外,本实例中采用对熔融的掺F玻璃包层直接冷却,可以避免重复的高温导致F的流失及与八边形界面气泡的形成。

本领域的技术人员容易理解,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 双包层光纤用铅硅酸盐玻璃及其双包层光纤制备方法

- 一种具有硫系玻璃芯层/碲酸盐玻璃包层的多芯复合材料光纤及其制备方法