一种SiC绝缘栅双极型晶体管器件及其制造方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及功率半导体器件技术领域,具体涉及一种SiC绝缘栅双极型晶体管器件及其制造方法。

背景技术

碳化硅(SiC)作为第三代宽禁带材料,具有禁带宽度大,临界击穿电场高,热导率高,载流子饱和速度高等优点,在功率器件领域倍受青睐。

碳化硅绝缘栅双极晶体管(SiC IGBT)不仅具有 SiC 材料阻断电压高、工作结温高、抗辐照能力强、工作频率高等特点,又具有 IGBT 易于驱动、控制简单、导通压降低、通态电流大和损耗小的优点,是应用于固态变压器、高压脉冲电源、高压逆变器、柔性交流/直流输电系统、高压直流输电系统、静止无功补偿器等高压(≥10kV)大功率领域的理想开关器件之一,具有广阔的发展前景。

依据沟道导电载流子的不同,将SiC IGBT分为N沟道和P沟道两种。由于P沟道的阈值和驱动电压为负值,与常见的正压驱动匹配性较差,因此优先探讨主流的N沟道IGBT现有技术的不足。

现有技术在制备N沟道SiC IGBT时,需要准备p型SiC作为衬底,这带来两个问题:1、其电阻率比 n 型衬底的电阻率高约 50 倍。这是因为 P 型衬底的不完全离化而引起的高导通电阻和低空穴迁移率,对器件引入额外的导通压降,致使器件性能下降;2、P+衬底的厚度仅能通过减薄控制,背面注入的效率相当高,倾向于呈现负温度系数,不利于N沟道IGBT的并联使用。

发明内容

本发明所要解决的技术问题:针对上述存在的问题,需要一种SiC绝缘栅双极型晶体管结构及其制造方法,能够优化SiC IGBT导通压降,提升器件并联使用可靠性。

本发明进一步解决的技术问题是:如何降低SiC IGBT器件热阻。

本发明采用的技术方案:

一种SiC绝缘栅双极型晶体管器件,包括设置于背面的金属集电极,从金属集电极开始依次布置有第一导电类型衬底、第一导电类型buffer层、第二导电类型集电极、第一导电类型漂移区;

在第一导电类型衬底和第一导电类型buffer层中有若干个沟槽,沟槽穿透第一导电类型衬底层和第一导电类型buffer层,沟槽内的填充集电极穿透第一导电类型衬底和第一导电类型buffer后与第二导电类型集电极相连。

一种SiC绝缘栅双极型晶体管器件的制造方法,其特征在于:包括以下步骤,

1)选定第一导电类型衬底;

2)在第一导电类型衬底上生长外延层,形成第一导电类型buffer区、第二导电类型集电区以及第一导电类型漂移区;

3)通过图形掩膜阻挡,选择性离子注入形成第二导电类型阱区;

4)通过自对准方式在图形掩膜侧壁形成侧墙;

5)通过离子注入形成第一导电类型发射区;

6)通过图形掩膜阻挡选择性离子注入形成重掺杂第二导电类型区;

7)去除表面掩膜,涂覆碳膜保护后进行高温退火;

8)去除碳膜并牺牲氧化处理表面后,通过热氧生长或者沉积方式形成栅极绝缘层;

9)沉积掺杂多晶硅,经过光刻形成栅电极;

10)沉积二氧化硅或/与氮化硅,经过光刻形成绝缘介质层;

11)通过蒸发或溅射的方式形成欧姆接触金属层;

12)在背面形成贯通第一导电类型衬底和第一导电类型buffer层的沟槽;

13)在沟槽内部填充导电材料形成填充集电极,将第二导电类型集电极引出;

14)通过蒸发或溅射的方式形成正面的金属发射极;

15)在背面通过蒸发或溅射的方式形成欧姆接触金属层,经激光退火与第一导电类型衬底形成欧姆接触;

16)通过蒸发或溅射的方式形成背面金属发射极。

本发明所达到的有益效果:本发明的SiC绝缘栅双极型晶体管结构,通过背面深沟槽结构实现集电极金属与第二导电类型集电极连接,实现了用成熟第一导电类型衬底制备第一导电类型沟道SiC IGBT器件的目标,由于第一导电类型衬底比第二导电类型衬底电阻率低很多,器件的整体导通压降下降,器件性能提升,规避了不成熟第二导电类型衬底带来的失效风险。此外,本发明提出的结构由于第二导电类型集电极厚度可控,能实现器件正温度系数,利于器件并联使用。同时,沟槽填充的导电材料一般可选金属,为器件提供高效的散热通道,有效降低器件热阻,提高器件应用性能。

附图说明

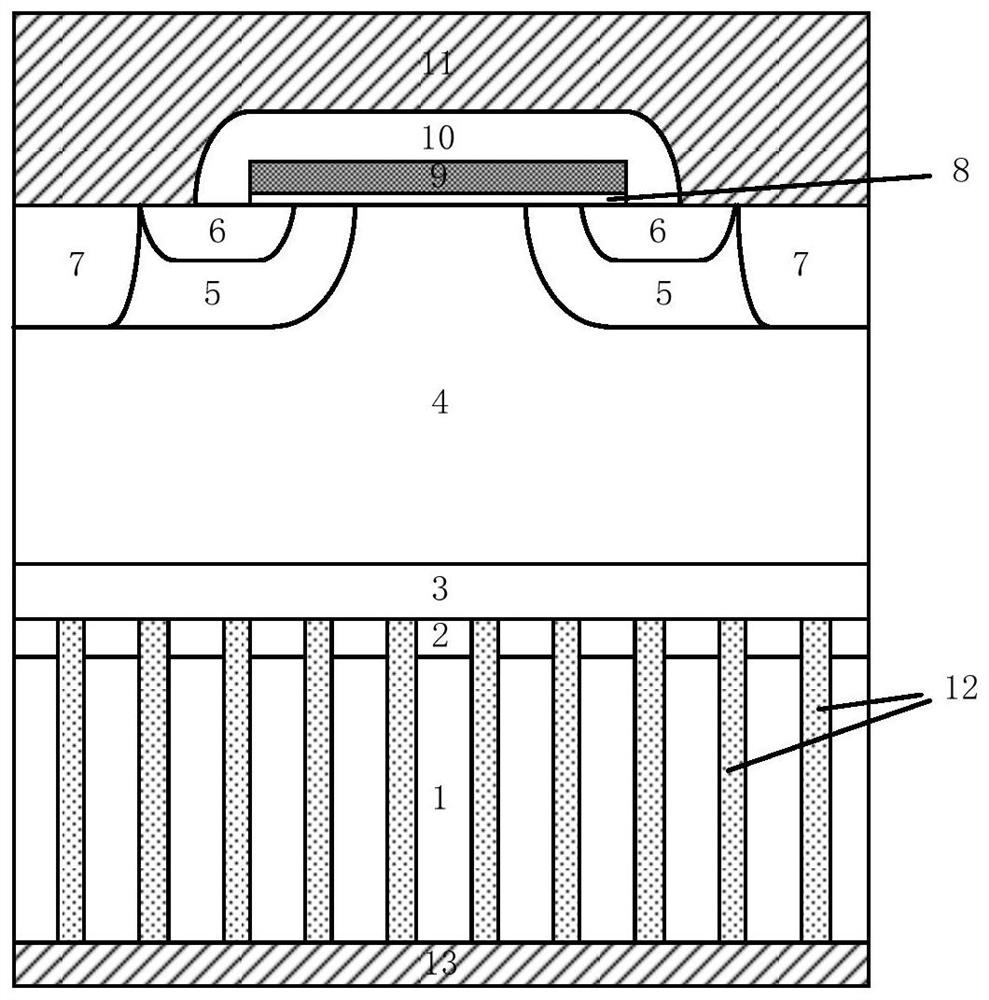

图1为本发明的SiC绝缘栅双极型晶体管器件实施例1的结构示意图;

图2为本发明的SiC绝缘栅双极型晶体管器件实施例2的结构示意图;

图3为本发明晶体管器件背面沟槽结构一的俯视图:

图4为本发明晶体管器件背面沟槽结构二的俯视图;

图5为本发明晶体管器件背面沟槽结构三的俯视图;

图6为本发明晶体管器件背面沟槽结构四的俯视图。

图中附图标记为:1—第一导电类型衬底,2—第一导电类型buffer层,3—第二导电类型集电极,4—第一导电类型漂移区,5—第二导电类型阱区,6—第一导电类型发射区,7—重掺杂第二导电类型区,8—栅极绝缘层,9—栅电极,10—绝缘介质层,11—金属发射极,12—填充集电极,13—金属集电极。

具体实施方式

下面结合附图对本发明作进一步描述。以下实例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

实施例1

如图1所示,本发明的一种SiC绝缘栅双极型晶体管器件,包括设置于背面的金属集电极13,从金属集电极13开始依次布置有第一导电类型衬底1、第一导电类型buffer层2、第二导电类型集电极3、第一导电类型漂移区4;

在第一导电类型衬底和第一导电类型buffer层中有若干个沟槽,沟槽穿透第一导电类型衬底层和第一导电类型buffer层,沟槽内的填充集电极12穿透第一导电类型衬底1和第一导电类型buffer2后与第二导电类型集电极3相连;

在第一导电类型漂移区靠近正面的位置设置有第二导电类型阱区、第一导电类型发射区和重掺杂第二导电类型区;

栅电极9通过栅极绝缘层8与SiC材料隔离,并通过绝缘介质层10与位于正面的金属发射极11隔离;所述SiC材料包括阱区、发射区以及漂移区;

金属发射极11同时与第一导电类型发射区6、重掺杂第二导电类型区7形成欧姆接触连接。

所述第一导电类型漂移区的正面结构为平面栅结构。

如图3-图6所示,所述第一导电类型衬底1和第一导电类型buffer2中的沟槽数目为一个或多个。

第一导电类型衬底1和第一导电类型buffer2中的若干沟槽形状为条形、方形、多边形或圆形等,也可以为多种形状的组合。

第一导电类型衬底1和第一导电类型buffer2中的若干沟槽尺寸是可变的,如由两种或多种不同尺寸的沟槽组成。

第一导电类型衬底1和第一导电类型buffer2中的若干沟槽填充的材质为Cu、银膏、合金粉料或多晶硅等一种或多种混合。

上述的所有俯视图仅涵盖了本发明背面沟槽的俯视图的一部分,符合本发明权利要求条件的背面沟槽俯视图均在本发明保护范围内。

多个栅电极9通过平面的多晶硅排布连接。

本发明中提及的第一导电类型若为N型,则第二导电类型为P型;反之亦然。

本发明的一种SiC绝缘栅双极型晶体管器件的制造方法,包括以下步骤:

1)选定N型衬底;N型衬底厚度范围为150μm-350μm,电阻率范围为0.01Ω·cm -0.02Ω·cm;

2)在N型衬底上生长外延层,形成N型buffer区、P型集电区以及N-漂移区;其中,N型buffer区浓度范围为1E18cm

3)通过图形掩膜阻挡,选择性离子注入形成P型阱区;阱区的浓度范围为1E18 cm

4)通过自对准方式在图形掩膜侧壁形成侧墙,选择使用二氧化硅或氮化硅形成spacer侧墙,侧墙有效宽度一般为0.4μm-2μm;

5)通过离子注入形成N型发射区;发射区的浓度范围为5E19 cm

6)通过图形掩膜阻挡选择性离子注入形成重掺杂P型区;重掺杂P型区的浓度范围为1E19 cm

7)去除表面掩膜,涂覆碳膜保护后进行高温退火;高温退火温度范围1600℃-1800℃,退火时间15min-60min;

8)去除碳膜并牺牲氧化处理表面后,通过热氧生长或者沉积方式形成栅极绝缘层;氧化层厚度范围为50nm-200nm,经过氮氧化物退火提高沟道迁移率;

9)沉积掺杂多晶硅,经过光刻形成栅电极,栅电极厚度范围为1μm-4μm,方阻范围为6Ω/□-30Ω/□,□表示方块;

10)沉积二氧化硅或/与氮化硅,经过光刻形成绝缘介质层;绝缘介质层的总厚度范围为1μm-4μm;

11)通过蒸发或溅射的方式形成欧姆接触金属层,典型的材料如Ti、Ni等,厚度范围为800埃-1000埃(1埃为0.1nm),经过800℃-1000℃高温过程形成金属发射集与SiC材料的欧姆接触层;

进一步还包括以下步骤:

12)对步骤11)形成的制件正面保护贴膜,通过砂轮研磨背面,减薄N型衬底,或利用激光剥离减薄N型衬底;选取2000目和8000目的砂轮作为粗减薄和细减薄;减薄时间与减薄厚度相关,减薄后的厚度范围为20μm-150μm,并使用CMP抛光的方式,释放芯片的部分应力;

13)在背面形成贯通N型衬底和N型buffer层的沟槽;实现方式包括激光开孔和化学刻蚀,或两种实现方式结合使用;利用激光对选定区域的SiC N型衬底层开槽,激光波长范围为300nm -600nm,或者通过光刻掩膜,在背面形成掩膜开口,利用化学反应进行挖槽,反应气体为氯基气体和氟基气体,为Cl

14)在沟槽内部填充导电材料形成填充集电极,将P型集电极引出;导电材料材料为Cu、银膏、合金粉料或多晶硅等,经过退火形成良好填充以及金属集电极和P形集电极的良好接触接触,退火温度300℃-1000℃,退火时间15min-120min;

15)通过蒸发或溅射的方式形成正面的金属发射极;构成为Al和/或Au和/或Ag,也可选在Al中掺杂少量其他金属,厚度范围为2μm -6μm;

16)在背面通过蒸发或溅射的方式形成欧姆接触金属层,材料如Ti、Ni等,厚度范围为800 埃-1000埃,经过激光退火形成背面欧姆接触;

17)通过蒸发或溅射的方式形成背面金属发射极,金属层为Ti/Ni/Ag或Ti/Ni/Au,Ti厚度范围一般为0.1μm-0.4μm,Ni的厚度范围一般为0.2μm -0.6μm,Ag的厚度范围一般为1μm-2μm,Au的厚度范围一般为0.01μm-0.1μm。

实施例2

如图2所示,所述第一导电类型漂移区的正面结构为沟槽栅结构以及带有虚拟沟槽栅的沟槽栅结构。通过正面沟槽设计,将实施例1中的横向导电沟道优化为纵向,有利于器件的精细化设计并降低器件的导通压降及GC电容。

其它技术特征与实施例1相同。

上面结合附图对本发明的实施方式作了详细的说明,但以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种SiC逆导型绝缘栅双极型晶体管器件及其制造方法

- 一种绝缘栅双极型晶体管器件及其制造方法