一种轻量化铝硅变厚板零件及其制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于铝硅变厚板技术,尤其涉及一种轻量化铝硅变厚板零件及其制备方法。

背景技术

当今汽车技术发展的总趋势是节能、环保、安全、舒适和智能,在确保性能的前提下降低油耗、减少排放是当今汽车领域需要迫切解决的问题之一,而汽车零件材料轻量化是解决这一问题的重要途径,并已成为现代汽车设计制造的主流;考虑到汽车车身质量约占汽车总重的30~40%,且汽车重量每降低100公斤,每百公里至少可节约0.6L燃油,每公里可降低5g的CO

在现有汽车身材料应用技术中,使用热冲压钢板已成为汽车车身结构轻量化用材的优选方案之一,尤其是使用带有均匀镀铝硅层的热冲压板来制造车身零件,不仅降低了冲压过程中表面氧化等质量风险以及减少了冲压后的抛丸处理工序,同时又有利于防止零件服役过程发生锈蚀等;但是现有技术中通常采用等厚的镀铝硅热冲压钢板,不能根据零件的服役功能合理安排零件的厚度分布,若利用拼焊技术制造不同厚度的铝硅钢板,则需要面临复杂的剥层焊接技术或填丝焊接技术,且拼焊后突变的焊缝结构给模具设计和制造带来不同程度的冲压开裂风险,且在冲压时也不利于材料的金属流动。

中国专利CN101583486B公开了一种涂敷钢带材及其制备方法,将铝或铝合金预涂覆的钢片材厚度在大于等于0.7mm且小于等于1.5mm时所规定的加热温度和时间区间,以及所述片材大于1.5mm且小于等于3mm所规定的加热温度和时间区间,之后转移到模具中,通过热冲压获得热冲压的钢片材产品;该方法中仅为单一等厚材料制造过程中的工艺选择,无法满足厚度不等的零件的制备,特别是当零件所需的厚度分布同时覆盖上述两种范围的厚度时,若选用工艺不当,则会造成冲压性能不合格;除此之外其所采用的涂覆钢片材,是通过用铝或铝合金对钢带表面进行热镀获得,其所述带材上镀层每个位置镀层厚度为20-33μm,上述制备方法无法满足变厚度零件上每个厚度段不同镀层厚度的要求。

中国专利CN106466697B公开一种带铝或者铝合金镀层的钢制热冲压产品及其制造方法,将带铝或铝合金镀层钢板采用冲裁或者激光切割方法加工成零件所需形状的坯料;所述的带镀层钢板厚度不超过2.8mm;再将坯料放入加热炉中加热并保温,加热炉温度为900~950℃,加热炉中气氛保证含氧量大于15%,坯料在加热炉中总的停留时间为2.5~10分钟;将加热后的坯料快速传送至模具中进行冲压,传输时间为4~12秒,保证冲压前的坯料温度为680~750℃;将热的坯料直接在模具中冲压成形,冲压成形过程中对模具冷却降温,确保冲压前模具的表面温度低于100℃。此方法也是针对一种等厚度的镀层材料,采用上述方法同样也无法满足变厚度零件上每个厚度段不同镀层厚度的要求。

鉴于上述情况,亟待研发一种铝硅变厚板零件的生产方法,能够弥补拼焊工艺的不足,以及满足变厚度零件的服役功能要求,在提升性能的同时,减轻零部件的重量,实现汽车轻量化。

发明内容

针对现有技术中存在的上述缺陷,本发明的目的是提供一种轻量化铝硅变厚板零件及其制备方法,将变厚轧制与热冲压有机结合,首先将镀铝硅钢板进行变厚轧制,再经落料得到异形板,然后异形板经热冲压得到轻量化铝硅变厚板零件;该轻量化铝硅变厚板零件的过渡段代替焊缝,不仅使得零件的连接强度以及性能大幅提高,弥补了拼焊工艺的不足,同时具有明显的减重效果,在提升性能的同时减轻了零部件的重量,实现汽车轻量化。

为实现上述目的,本发明采用如下技术方案:

本发明提供一种轻量化铝硅变厚板零件及其制备方法,包括以下步骤:

(1)变厚轧制:将镀铝硅钢板进行变厚轧制得到铝硅变厚板;所述铝硅变厚板的厚度分布为0.8~3.2mm;

(2)落料:将所述铝硅变厚板落料形成异形板;所述异形板有n个等厚段,n个等厚段之间有n-1个过渡段,各等厚段的厚度分别为H

(3)热冲压:将所述异形板放入加热炉中加热并保温,然后将加热后的异形板快速传送至热冲压模具中进行冲压,冲压后保压6~25s,得到所述轻量化铝硅变厚板零件。

优选地,所述步骤(1)中,所述镀铝硅钢板通过以22MnB5钢种的热轧板或冷轧板为基板进行镀铝硅制得;所述镀铝硅钢板的厚度为1.1~3.5mm。

优选地,所述步骤(2)中,所述异形板的镀层厚度为15~32μm;和/或

所述步骤(2)中,所述n个等厚段的镀层平均厚度不相等。

优选地,所述步骤(2)中,所述n为2~10。

优选地,所述步骤(3)中,所述异形板n个等厚段的最小厚度满足0.6mm≤H

优选地,所述步骤(3)中,所述异形板n个等厚段的最小厚度满足1.2mm≤H

优选地,所述步骤(3)中,所述加热后的异形板从所述加热炉传送至所述热冲压模具所用的时间≤12s。

优选地,所述步骤(3)中,所述热冲压模具包括上模、下模以及所述上模与所述下模对接形成的合模空腔;

所述合模空腔与所述轻量化铝硅变厚板零件的形状相适配。

优选地,所述步骤(3)中,所述热冲压模具包括上模、下模以及所述上模与所述下模对接形成的合模空腔;

所述合模空腔靠近所述上模/下模的一面为平面,与所述平面相对应的另一面与所述轻量化铝硅变厚板零件的形状相适配。

本发明的第二方面提供一种根据本发明第一方面所述的轻量化铝硅变厚板零件的制备方法得到的轻量化铝硅变厚板零件,所述轻量化铝硅变厚板零件包括基板以及所述基板上的镀层;

所述轻量化铝硅变厚板零件上设有n个等厚段以及设于所述n个等厚段之间有n-1个过渡段;各等厚段的厚度分别为H

优选地,所述镀层包括合金层和表面层,所述合金层的厚度为≤16μm,所述镀层的总厚度为20~50μm。

优选地,所述n个等厚段的镀层平均厚度不相等。

优选地,所述n为2~10。

本发明所提供的轻量化铝硅变厚板零件及其制备方法,还具有以下几点有益效果:

1)本发明的轻量化铝硅变厚板零件及其制备方法,将变厚轧制与热冲压有机结合,首先将镀铝硅钢板进行变厚轧制,再经落料得到异形板,然后异形板经热冲压得到轻量化铝硅变厚板零件;该轻量化铝硅变厚板零件的过渡段代替焊缝,不仅使得零件的连接强度以及性能大幅提高,弥补了拼焊工艺的不足,同时具有明显的减重效果,在提升性能的同时减轻了零部件的重量,实现汽车轻量化;

2)本发明的轻量化铝硅变厚板零件及其制备方法,热冲压前无需复杂的焊接工艺,可按需取材,柔性设计,能连续性生产,而且生产效率高,厚度组合灵活;

3)本发明的轻量化铝硅变厚板零件,无焊缝,以过渡段代替焊缝,光滑连接且表面质量好,金属在热冲压时可以流动,热冲压后残余应力分布均匀,连接强度大幅度提高,可以实现同等强度下拼焊的基础上更轻量化;

4)本发明的轻量化铝硅变厚板零件的过渡段有良好的吸能传递效果,抗冲击性能更好。

附图说明

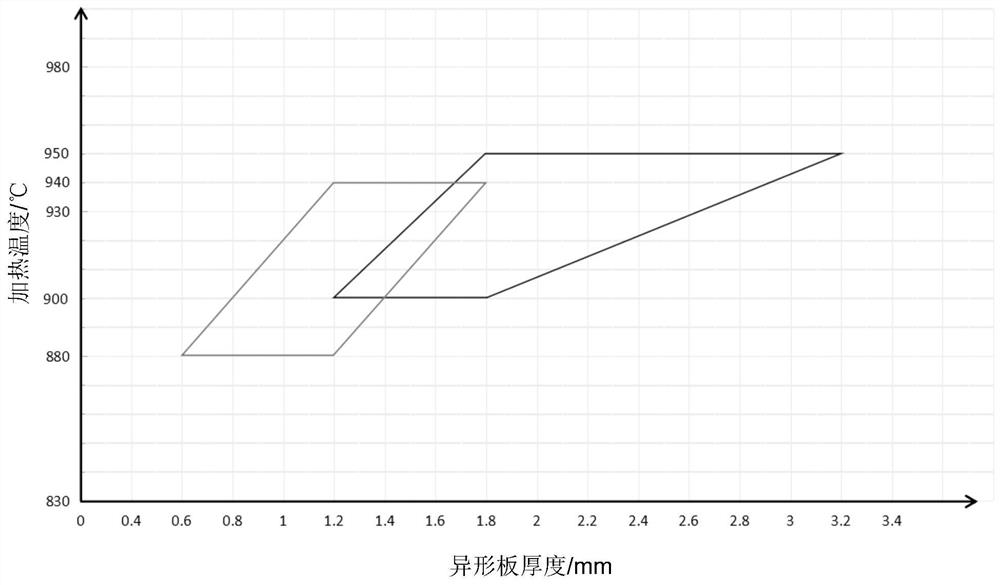

图1是本发明的轻量化铝硅变厚板零件的制备方法中不同厚度的异形板在加热炉中的加热温度示意图;

图2是本发明实施例1中铝硅变厚卷每个周期/异形板的厚度分布示意图;

图3是本发明实施例1中轻量化铝硅变厚板零件的外观照片;

图4a是本发明实施例1中铝硅变厚卷/异形板1.5mm等厚段镀层的截面金相示意图;

图4b是本发明实施例1中铝硅变厚卷/异形板2.0mm等厚段镀层的截面金相示意图;

图5a是本发明实施例1中轻量化铝硅变厚板零件1.5mm等厚段镀层的截面金相示意图;

图5b是本发明实施例1中轻量化铝硅变厚板零件2.0mm等厚段镀层的截面金相示意图;

图6是本发明实施例2中铝硅变厚卷每个周期/异形板的厚度分布示意图;

图7是本发明实施例2中轻量化铝硅变厚板零件的外观照片;

图8a是本发明实施例2中铝硅变厚卷/异形板1.4mm等厚段镀层的截面金相示意图;

图8b是本发明实施例2中铝硅变厚卷/异形板0.9mm等厚段镀层的截面金相示意图;

图8c是本发明实施例2中铝硅变厚卷/异形板1.7mm等厚段镀层的截面金相示意图;

图9a是本发明实施例2中轻量化铝硅变厚板零件1.4mm等厚段镀层的截面金相示意图;

图9b是本发明实施例2中轻量化铝硅变厚板零件0.9mm等厚段镀层的截面金相示意图;

图9c是本发明实施例2中轻量化铝硅变厚板零件1.7mm等厚段镀层的截面金相示意图;

图10是本发明实施例3中铝硅变厚卷每个周期/异形板的厚度分布示意图;

图11是本发明实施例3中轻量化铝硅变厚板零件的外观照片;

图12a是本发明实施例3中铝硅变厚卷/异形板1.5mm等厚段镀层的截面金相示意图;

图12b是本发明实施例3中铝硅变厚卷/异形板1.8mm等厚段镀层的截面金相示意图;

图12c是本发明实施例3中铝硅变厚卷/异形板2.8mm等厚段镀层的截面金相示意图;

图13a是本发明实施例3中轻量化铝硅变厚板零件1.5mm等厚段镀层的截面金相示意图;

图13b是本发明实施例3中轻量化铝硅变厚板零件1.8mm等厚段镀层的截面金相示意图;

图13c是本发明实施例3中轻量化铝硅变厚板零件2.8mm等厚段镀层的截面金相示意图。

具体实施方式

为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

如图1所示,本发明所提供的一种轻量化铝硅变厚板零件的制备方法,包括以下步骤:

(1)变厚轧制:将镀铝硅钢板进行变厚轧制得到铝硅变厚板;

具体过程为:根据轻量化铝硅变厚板零件的要求,直接采用22MnB5钢种热轧板或冷轧板为基板镀铝硅的镀铝硅钢卷,或者采用22MnB5钢种热轧板或冷轧板为基板进行镀铝硅得到镀铝硅钢板,然后根据轻量化铝硅变厚板零件服役所需要的功能设计,进行变厚轧制,使得其镀层发生一定的物理变化(比如变厚轧制过程中镀层的合金层破碎、断开等,最终合金层呈现出不同程度的非连续状态),以满足后续热冲压后镀层保护的需要,同时又不因合金层扩散而影响后道次点焊使用的需求,最终得到铝硅变厚板(卷);其中变厚轧制中所采用的镀铝硅钢卷或镀铝硅钢板的厚度为1.1~3.5mm,变厚轧制后得到的铝硅变厚板的厚度分布在0.8~3.2mm。

(2)落料:将铝硅变厚板落料形成异形板;

具体过程为:将步骤(1)经变厚轧制后的铝硅变厚卷进行矫直、剪切、落料或者将铝硅变厚板(卷)直接落料成异形板;其中异形板的厚度分布在0.8~3.2mm,镀层厚度为15~32μm;异形板有n个等厚段(其中2≤n≤10的整数),n个等厚段之间有n-1个过渡段,各等厚段的厚度分别为H1,H2,H3,……,Hn;n个等厚段的最大厚度为Hmax=max(H1,H2,……,Hn),最小厚度为Hmin=min(H1,H2,……,Hn),其中Hmax≤2Hmin;n个等厚段之间的镀层平均厚度不相等,且随异形板厚度的降低而减薄,且镀层的合金层呈现出不同程度的非连续状态。

(3)热冲压:将异形板放入加热炉中加热并保温,然后将加热后的异形板快速传送至热冲压模具中进行冲压,冲压后保压6~25s,得到轻量化铝硅变厚板零件。

具体过程为:将步骤(2)异形板先送入加热炉中加热并保温一段时间,然后快速传送至热冲压模具中进行冲压,冲压后保压一段时间,最终得到所需要的轻量化铝硅变厚板零件;如图1所示,加热炉加热过程中,当异形板的n个等厚段的最小厚度满足0.6mm≤Hmin≤1.2mm,最大厚度满足1.2mm≤Hmax≤1.8mm时,控制加热炉的加热温度为880~940℃,加热时间为3~14min;当异形板n个等厚段的最小厚度满足1.2mm≤Hmin≤1.8mm,最大厚度满足1.8mm≤Hmax≤3.2mm时,控制加热炉的加热温度为900~950℃,加热时间为4~15min。之后加热后的异形板从加热炉快速转送至热冲压模具所用的时间≤12s。加热后的异形板冲压之后保压6~25s,最终获得轻量化铝硅变厚板零件。另外热冲压模具闭合后合模间隙与异形板的厚薄分布保持一致,以保证冷却淬火效果,热冲压模具具体包括上模、下模以及上模与下模对接形成的合模空腔,其中合模空腔可以设计成与轻量化铝硅变厚板零件的形状相适配的形状,比如组成合模空腔的上模和下模的平面与轻量化铝硅变厚板零件的薄厚分布保持一致,且轻量化铝硅变厚板零件的两个等厚段之间的过渡段所对应台面圆滑过渡;或者合模空腔一面设计为平面,另一面按轻量化铝硅变厚板零件的薄厚分布设计,比如合模空腔靠近上模/下模的一面为平面,与平面相对应的另一面与轻量化铝硅变厚板零件的形状相适配。

经上述制备方法制得的轻量化铝硅变厚板零件包括基板以及基板上的镀层,镀层包括合金层和表面层,其中合金层在基板与表面层之间,镀层和合金层与热冲压前比均有不同程度的长大,且合金层由非连续状态转变为连续状态;

上述的轻量化铝硅变厚板零件上有n个等厚段以及设于n个等厚段之间的n-1个过渡段;各等厚段的厚度分别为H1,H2,H3,……,Hn,其中n为2~10;n个等厚段的最大厚度为Hmax=max(H1,H2,……,Hn),最小厚度为Hmin=min(H1,H2,……,Hn),其中Hmax≤2Hmin;n个等厚段的镀层平均厚度不相等,合金层的厚度为≤16μm,镀层的总厚度为20~50μm;在进一步优选方案中,轻量化铝硅变厚板零件的镀层总厚度为30~40μm。

上述的轻量化铝硅变厚板零件,其在热冲压前n个等厚段的镀层平均厚度不相等,合金层的厚度为≤8μm,镀层的总厚度为15~32μm。

下面结合具体的例子对本发明的轻量化铝硅变厚板零件及其制备方法进一步介绍,其中下述实施例中所用的热冲压模具,包括上模、下模以及上模与下模对接形成的合模空腔,合模空腔靠近上模/下模的一面为平面,与平面相对应的另一面与轻量化铝硅变厚板零件的形状相适配;

实施例1

(1)变厚轧制:采用厚度为2.2mm的22MnB5钢种的冷轧板为基板1的镀铝硅钢卷,根据如图3所示的零件的功能设计,在变厚轧机上进行变厚轧制,轧制成周期变化如图2所示的铝硅变厚卷(板),该铝硅变厚卷(板)呈周期变化,每个周期内由3个厚度依次是1.5mm、2.0mm、1.5mm的等厚段和无焊缝的圆滑过渡段构成;变厚轧制之后得到的铝硅变厚卷(板)的镀层3由等厚度变为不同厚度,如图4a、4b所示,1.5mm等厚段的镀层3厚度分别为24.04μm、23.14μm、23.59μm,2.0mm等厚段的镀层3的厚度分别为29.6μm、29.75μm、28.85μm;

(2)落料:将铝硅变厚卷(板)进行矫直、剪切、落料或者将铝硅变厚板(卷)直接落料,形成具有一定尺寸和形状的异形板,如图2所示,该异形板具有3个厚度依次为1.5mm、2.0mm、1.5mm的等厚段,各等厚度段镀层3的厚度如图4a、4b所示,1.5mm等厚段镀层3的厚度分别为24.04μm、23.14μm、23.59μm,2.0mm等厚段镀层3的厚度分别为29.6μm、29.75μm、28.85μm;

(3)热冲压:将异形板送入加热炉中加热并保温,其中加热炉中变厚板料片加热温度为950℃,保温时间为330s(即5.5min);然后将加热后的异形板在10s内快速传送至热冲压模具中进行冲压,冲压后保压8s,得到如图3所示的轻量化铝硅变厚板零件;

本实施例中制备的轻量化铝硅变厚板零件包括基板1以及基板1上的镀层3,镀层3包括合金层2和表面层;本实施例中在制备轻量化铝硅变厚板零件的过程中,变厚轧制后的铝硅变厚卷镀层的界面微观结构如图4a、4b所示,镀层3的厚度随铝硅变厚卷厚度的降低而减薄,且其合金层2呈现不同程度的非连续状态,其中镀层3的总厚度分布在23~24.5μm之间,合金层2的厚度分布在4.5~7.5μm之间;热冲压后得到的轻量化铝硅变厚板零件的镀层3界面的微观结构如如5a、5b所示,其镀层3总厚度分布在31.41~36.66μm之间,合金层的厚度分布在8.72~10.67μm之间,镀层和合金层与热冲压前比均有不同程度的长大,且合金层由非连续状态转变为连续状态;经检测,该轻量化铝硅变厚板零件的抗拉强度为1450Mpa,硬度HV10为440,相比采用等厚热冲压+常规拼焊工艺制备的同种类零件,在强度相同的情况下,本实施例中的轻量化铝硅变厚板零件减重8.4%。

实施例2

(1)变厚轧制:采用厚度为1.9mm的22MnB5钢种的冷轧板为基板1的镀铝硅钢卷,根据如图7所示的零件的功能设计,在变厚轧机上进行变厚轧制,轧制成周期变化如图6所示的铝硅变厚卷(板),该铝硅变厚卷(板)呈周期变化,每个周期内由5个厚度依次是1.4mm、0.9mm、1.7mm、1.4mm、0.9mm的等厚段和无焊缝的圆滑过渡段构成;变厚轧制之后得到的铝硅变厚卷(板)的镀层3由等厚度变为不同厚度,如图8a、8b、8c所示,1.4mm等厚段镀层3的厚度分别为21.64μm、21.79μm、21.49μm,0.9mm等厚段镀层3的厚度分别为18.03μm、18.78μm、19.83μm;1.7mm等厚段的镀层3厚度分别为22.39μm、25.39μm、23.29μm。

(2)落料:将铝硅变厚卷(板)进行矫直、剪切、落料或者将铝硅变厚板(卷)直接落料,形成具有一定尺寸和形状的异形板,该异形板的厚度如图6所示,具有5个厚度依次是1.4mm、0.9mm、1.7mm、1.4mm、0.9mm的等厚段,其中各等厚度段镀层3的厚度如图8a、8b、8c所示,1.4mm等厚段镀层3的厚度分别为21.64μm、21.79μm、21.49μm,0.9mm等厚段镀层3的厚度分别为18.03μm、18.78μm、19.83μm;1.7mm等厚段镀层3的厚度分别为22.39μm、25.39μm、23.29μm。

(3)热冲压:将异形板送入加热炉中加热并保温,其中加热炉中变厚板料片加热温度为930℃,保温时间为275s(即约4.58min);然后将加热后的异形板在12s内快速传送至热冲压模具中进行冲压,冲压后保压10s,得到如图7所示的轻量化铝硅变厚板零件;

本实施例中制备的轻量化铝硅变厚板零件包括基板1以及基板1上的镀层3,镀层3包括合金层2和表面层;本实施例中在制备轻量化铝硅变厚板零件的过程中,变厚轧制后的铝硅变厚卷镀层3界面微观结构如图8a、8b、8c所示,镀层3的厚度随铝硅变厚卷的厚度的降低而减薄,且其合金层2呈现不同程度的非连续状态,其中镀层3的总厚度分布在18~25.5μm之间,合金层2的厚度分布在4.5~7.5μm之间;热冲压后得到的轻量化铝硅变厚板零件的镀层3界面微观结构如图9a、9b、9c所示,其镀层总厚度分布在32.01~37.27μm之间,合金层的厚度分布在8.11~10.22μm之间,镀层和合金层与热冲压前比均有不同程度的长大,且合金层由非连续状态转变为连续状态;经检测,该轻量化铝硅变厚板零件的抗拉强度为1420Mpa,硬度HV10为453,相比采用等厚热冲压+常规拼焊工艺制备的同种类零件,在强度相同的情况下,本实施例中的轻量化铝硅变厚板零件减重12.5%。

实施例3

(1)变厚轧制:采用厚度为3.0mm的22MnB5钢种的冷轧板为基板1的镀铝硅钢卷,根据如图11所示的零件的功能设计,在变厚轧机上进行变厚轧制,轧制成厚度周期变化如图10所示的铝硅变厚卷(板),该铝硅变厚卷(板)成周期变化,每个周期内由4个厚度依次是1.5mm、1.8mm、2.8mm、1.8mm的等厚段和无焊缝的圆滑过渡段构成;变厚轧制之后得到的铝硅变厚卷(板)的镀层3由等厚变为不同厚度,如图12a、12b、12c所示,1.5mm等厚段镀层3的厚度分别为19.53μm、18.78μm、17.88μm,1.8mm等厚段镀层3的厚度分别为20.89μm、21.19μm、20.14μm;2.8mm等厚段镀层3的厚度分别为24.34μm、26.45μm、24.94μm。

(2)落料:将铝硅变厚卷(板)进行矫直、剪切、落料或者将铝硅变厚板(卷)直接落料,形成具有一定尺寸和形状的异形板,该异形板的厚度分布如图10所示,具有4个厚度依次是1.5mm、1.8mm、2.8mm、1.8mm的等厚段,如图12a、12b、12c所示,1.5mm等厚段镀层3的厚度分别为19.53μm、18.78μm、17.88μm,1.8mm等厚段镀层3的厚度分别为20.89μm、21.19μm、20.14μm,2.8mm等厚段镀层3的厚度分别为24.34μm、26.45μm、24.94μm;

(3)热冲压:将异形板送入加热炉中加热并保温,其中加热炉中变厚板料片加热温度为950℃,保温时间为350s(即约5.83min);然后将加热后的异形板在8s内快速传送至热冲压模具中进行冲压,冲压后保压12s,得到如图11所示的轻量化铝硅变厚板零件;

本实施例中制备的轻量化铝硅变厚板零件包括基板1以及基板1上的镀层3,镀层3包括合金层2和表面层;本实施例中在制备轻量化铝硅变厚板零件的过程中,变厚轧制后的铝硅变厚卷镀层3的界面微观结构如图12a、12b、12c所示,去镀层3的厚度随铝硅变厚卷厚度的降低而减薄,且其合金层2呈现不同程度的非连续状态,其中镀层3的总厚度分布在17~27μm之间,合金层2的厚度分布在3~6μm之间;热冲压后得到的轻量化铝硅变厚板零件的镀层3界面微观结构如图13a、13b、13c所示,其镀层3的总厚度分布在31.71~38.02μm之间,合金层2的厚度分布在8.41~10.9μm之间,镀层3和合金层2与热冲压前比均有不同程度的长大,且合金层由非连续状态转变为连续状态;经检测该轻量化铝硅变厚板零件的抗拉强度为1510Mpa,硬度HV10为473,相比采用等厚热冲压+常规拼焊工艺制备的同种类零件,在强度相同的情况下,本实施例中的轻量化铝硅变厚板零件减重16.6%。

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

- 一种轻量化铝硅变厚板零件及其制备方法

- 一种热成型用铝硅变厚板的生产工艺