一种具有超高透气性能的聚四氟乙烯薄膜的制备方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及聚四氟乙烯膜材料的制备领域,具体涉及一种具有超高透气性能的聚四氟乙烯薄膜的制备方法。

背景技术

聚四氟乙烯(PTFE)膜材料具有强的耐高低温性能、疏水性、不粘性、自润滑性、耐腐蚀性能和耐摩擦性能,被广泛应用于服装、医疗、电子等领域,包括服装用膜、泡点膜和过滤滤料等。

PTFE薄膜材料制备过程中形成的微小的孔径与本身具有的疏水性能使得聚四氟乙烯膜材料具有了较高的防水性能;并且单位面积上形成的孔径结构较多,即孔隙率较大,具有较好的透气性能。但是,发明人在实际生产中发现,若要获得较高透气性能PTFE薄膜材料,就需要适当的扩大孔径,孔径扩大后势必影响PTFE薄膜材料的过滤性能;若要获得具有小的平均孔的,得到的PTFE的透气性能就会下降。但是,具有高的透气量且同时具有较小的平均孔径的PTFE薄膜材料在市场上有使用需求的。然而,具有上述特性的PTFE薄膜材料及其制备方法在现有技术中仍鲜有报道。因此,如何得到同时具备高的透气量和小的平均孔径的PTFE薄膜也就成为了亟待解决的问题。

发明内容

本发明的目的是解决上述问题,提供一种在保证大的透气量的前提下,制备得到平均孔径较小的PTFE薄膜材料的制备方法。

为了实现上述目的,本发明采用的技术方案如下:

一种具有超高透气性能的聚四氟乙烯薄膜的制备方法,包括步骤:

S1混料:将聚四氟乙烯分散树脂与助挤剂在转速为20~60 r/min下进行混合,所述的助挤剂的质量为所述的聚氟乙烯分散树脂质量的20%~30%;

S2熟化:混料结束后将混合均匀的原料置于烘箱中进行熟化,所述熟化处理的温度为35~70℃,时间为6~15h;

S3压坯、推压:将步骤S2熟化处理后的原料在下压速度为5~20 cm/min下进行预压圧坯,得到预压坯体,再将得到的预压坯体以速度为20~50 cm/min、压缩比为50~200进行压延,制得PTFE棒料;

S4 压延:将步骤S3制得的PTFE棒料进行压延,压辊的温度为40~60℃,制得基带;

S5 脱脂:将步骤S4制得的基带在脱脂机中进行脱脂处理,以去除助挤剂,对基带进行膨化;

S6拉伸处理:对脱脂后的基带进行拉伸处理,所述的拉伸处理依次包括纵向拉伸和横向拉伸,得到双向拉伸基膜;

S7热定型:在非对称加热烘箱中,以不同的热定型温度对步骤S6得到的双向拉伸基膜的两面进行热定型处理,所述的不同的热定型处理的温度差为360~435℃,热定型处理的时间为10~60s。

为了解决上述问题,提供了一种以非对称加热的方式对S5制得的双向拉伸基膜进行热定型处理,从而制得具有超高透气性能的PTFE薄膜材料。具体地,在膜一面采用较高温度定型,以提高膜的孔隙率和通量,降低膜的热收缩性;在膜另外一面施以较低的温度,以提供较小的孔径和孔径分布。通过所述的方法制备的PTFE微孔薄膜材料具有小孔径、低热收缩、高孔隙率和高通量的特点。所制备的微孔膜可广泛应用于医药除菌、发酵除菌、膜蒸馏和膜曝气等领域。

优选地,所述的非对称加热烘箱包括设置于所述的双向拉伸基膜两面的上部热定型加热区和下部热定型加热区,用于向所述的非对称加热烘箱内鼓入热风的上部鼓风口和下部鼓风口,分别设置于进膜口和出膜口的第一夹持装置和第二夹持装置以及对称设置于所述的双向拉伸基膜两面的温度探点。

进一步优选地,所述的温度探点设置于所述的第一夹持装置和第二夹持装置之间,且所述的温度探点与其靠近所述的第一夹持装置或第二夹持装置之间的距离为15~20cm,所述的温度探点与所述的双向拉伸基膜表面的距离为2.8~3.5 mm,所述的温度探点的个数为4~6个。

经发明人的多次试验发现,由于在进行热定型处理,热风吹向的PTFE薄膜是会导致PTFE薄膜表面产生波动,若距离小于2.8mm,PTFE薄膜极易触碰到温度探点造成最终制得的PTFE薄膜材料的表面出现破损;大于3.5mm后,温度探点测量得到的温度值误差增大,导致无法对处理温度进行精确控制。

优选地,所述的热定型温度为所述的温度探点测得的温度。

优选地,所述的上部鼓风口和下部鼓风口分别设置于所述的上部热定型加热区和下部热定型加热区内,且所述的上部鼓风口和下部鼓风口与所述的双向拉伸基膜的两面的距离为7~10 cm。

进一步优选地,所述的上部鼓风口的鼓风风速为 0.2~0.3 m/s ,所述的下部鼓风口的鼓风风速为0.4~0.5 m/s。

优选地,所述的上部热定区的温度为370~440℃,所述的下部定型区的温度为5~10℃。

优选地,所述纵向拉伸的处理温度为150~220℃,基带的传动速度为5~10 m/min,拉伸倍数为2~8倍;所述横向拉伸的处理温度为60~250℃,拉伸倍数为10~20倍。

优选地,制得的聚四氟乙烯膜的平均孔径为0.1~0.22μm,透气量为20~35 m

1. 本发明所述的一种具有超高透气性能的聚四氟乙烯薄膜的制备方法,步骤S7所述的热定型时采用非对称加热的热定型方法,以不同的热定型温度对步骤S6得到的双向拉伸基膜的两面进行热定型处理,使得PTFE薄膜在经高温处理后立即再经低温热处理,最终实现对PTFE薄膜的热定型。如上所述,较高的温度保证了PTFE薄膜中的无定形区形成,也就是保证了PTFE内部结构中孔隙结构的形成;较低温度为限制了所述的无定形区的过度扩张,即限制了孔径发展增大的可能,起到控制孔径大小的作用。不对称加热的热定型处理不会对PTFE薄膜内部的结点数量造成影响,因此连接结点与结点之间的微纤维纵横交错的状态未发生变化,而微纤维之间的孔隙经过本发明所述的热定型处理后变小。最终使得,制得的PTFE薄膜极具有小的平均孔径,又具有较高的透气量。

2. 本发明所述的温度探点与所述的双向拉伸基膜表面的距离为2.8~3.5 mm,保证了制得的PTFE薄膜不被所述的温度探点损坏以及温度测量的准确性。

3. 本发明所述的上部热定区的温度为370~440℃,所述的下部定型区的温度为5~10℃,避免了上升的空气造成PTFE薄膜材料向上大幅度的抛起,造成PTFE薄膜的尺寸稳定性变差。

4. 本发明所述的拉伸处理包括纵向拉伸和横向拉伸,其中采用了横向拉伸处理进行扩幅处理保证了PTFE薄膜材料内部形成足够的结点,且形成的结点较小,为热定型处理中形成具有高的透气性以及较小平均孔径的PTFE薄膜材料提供了基础。

附图说明

图1为非对称加热烘箱的示意图;

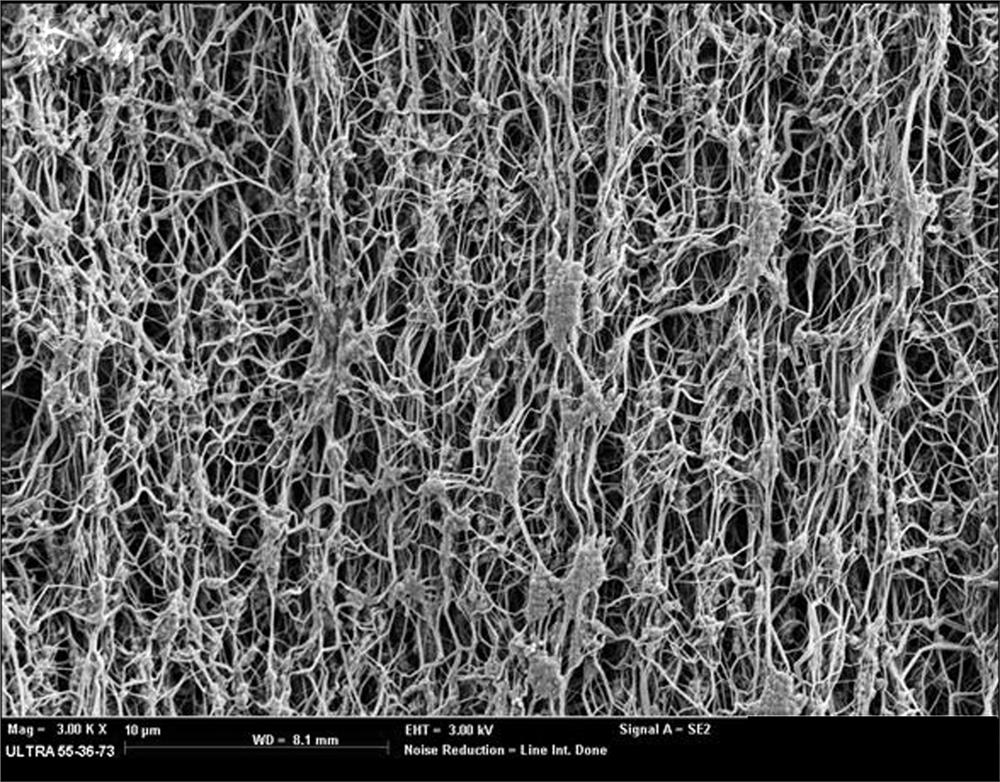

图2为实施例4制得的超高透气性能的PTFE薄膜材料的扫描电镜测试的图谱;

图3为对比实施例1制得PTFE薄膜材料的扫描电镜测试的图谱;

其中,1为双向拉伸基膜,2为上部进风口,3为下部进风口,4为进膜口,5为出膜口,6为第一夹持装置,7为第二夹持装置,8为温度探点,Ⅰ为上部热定型加热区,Ⅱ为下部热定型加热区。

具体实施方式

下面结合具体实施例对本发明进行进一步地详细说明。

本发明的描述中,需要说明的是,术语“上”和“下”等指示方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅仅视为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外术语“第一”和“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。

在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

【测试方法】

本发明实施例中纤维膜孔径大小及分布测试方法依据HYT 039-1995 《微孔滤膜孔性能测定方法》;热收缩率测试方法参照标准GB/T 10003-2008《普通用途双向拉伸聚丙烯(BOPP)薄膜》;透气量测试方法参照GB/T36138-2018 《除菌用聚四氟乙烯平板式微滤膜》。

实施例1

本发明所述的非对称加热烘箱的示意图如图1所示,由图1所示,所述的非对称加热烘箱包括设置于所述的双向拉伸基膜两面1的上部热定型加热区Ⅰ和下部热定型加热区Ⅱ,用于向所述的非对称加热烘箱内鼓入热风的上部鼓风口2和下部鼓风口3,分别设置于进膜口4和出膜口5的第一夹持装置6和第二夹持装置7以及对称设置于所述的双向拉伸基膜两面的温度探点8。

所述的温度探点8设置于所述的第一夹持装置和第二夹持装置之间,且所述的温度探点与其靠近所述的第一夹持装置或第二夹持装置之间的距离为15cm,所述的温度探点与所述的双向拉伸基膜表面的距离为2.8 mm,所述的温度探点的个数为4个。

所述的上部鼓风口和下部鼓风口分别设置于所述的上部热定型加热区和下部热定型加热区内,且所述的上部鼓风口和下部鼓风口与所述的双向拉伸基膜的两面的距离为7cm。

一种具有超高透气性能的聚四氟乙烯薄膜的制备方法,包括步骤:

S1混料:将聚四氟乙烯分散树脂与助挤剂进行原料混合;本实施例中助挤剂优选为煤油,用量为聚四氟乙烯分散树脂质量的25% ,将聚四氟乙烯树脂10 kg和2.5Kg助挤剂加入到双锥混料机内,先顺时针转动15 min,后再逆时针转动15 min,混料温度为13℃;所述混料机的转速为50 r/min。

S2熟化:混料结束后将混合均匀的原料置于烘箱中进行熟化,所述熟化处理的温度为45℃,时间为6h。

S3压坯、推压:将步骤S2熟化处理后的原料在下压速度为16 cm/min下进行预压圧坯,得到预压坯体,再将得到的预压坯体以推压速度为50 cm/min、压缩比为100进行压延,制得PTFE棒料。

S4 压延:将步骤S3制得的PTFE棒料进行压延,压辊的温度为42℃,制得基带。

S5 脱脂:将步骤S4制得的基带在脱脂机中进行脱脂处理,以去除助挤剂,对基带进行膨化;温度为200℃。

S6拉伸处理:对脱脂后的基带进行拉伸处理,所述的拉伸处理依次包括纵向拉伸和横向拉伸,得到双向拉伸基膜;纵向拉伸的倍数为4倍,温度为150℃,所述基带的运转速度为5 m/min;横向拉伸的倍数为14倍,温度为60℃。

S7热定型:在非对称加热烘箱中,以不同的热定型温度对步骤S6得到的双向拉伸基膜的两面进行热定型处理,所述的不同的热定型处理的温度差为390℃,热定型处理的时间为30s,所述的热定型温度为所述的温度探点测得的温度,所述的上部热定区的温度为400℃,所述的下部定型区的温度为10℃。

所述的上部鼓风口的鼓风风速为 0.2 m/s ,所述的下部鼓风口的鼓风风速为0.4m/s。

制得的聚四氟乙烯膜的平均孔径为0.1μm,PTFE微孔膜的透气性为24 m³/(m²·h)。

实施例2

所述的温度探点与其靠近所述的第一夹持装置或第二夹持装置之间的距离为16cm,所述的温度探点与所述的双向拉伸基膜表面的距离为3.3 mm,所述的温度探点的个数为4个。

所述的上部鼓风口和下部鼓风口分别设置于所述的上部热定型加热区和下部热定型加热区内,且所述的上部鼓风口和下部鼓风口与所述的双向拉伸基膜的两面的距离为8cm。

一种具有超高透气性能的聚四氟乙烯薄膜的制备方法,包括步骤:

S1混料:将聚四氟乙烯分散树脂与助挤剂进行原料混合;本实施例中助挤剂优选为煤油,用量为聚四氟乙烯分散树脂质量的20% ,将聚四氟乙烯树脂10 kg和2Kg助挤剂加入到双锥混料机内,先顺时针转动15 min,后再逆时针转动15 min,混料温度为13℃;所述混料机的转速为35 r/min。

S2熟化:混料结束后将混合均匀的原料置于烘箱中进行熟化,所述熟化处理的温度为35℃,时间为14h。

S3压坯、推压:将步骤S2熟化处理后的原料在下压速度为5 cm/min下进行预压圧坯,得到预压坯体,再将得到的预压坯体以推压速度为50 cm/min、压缩比为50进行压延,制得PTFE棒料。

S4 压延:将步骤S3制得的PTFE棒料进行压延,压辊的温度为40℃,制得基带。

S5 脱脂:将步骤S4制得的基带在脱脂机中进行脱脂处理,以去除助挤剂,对基带进行膨化;温度为200℃。

S6拉伸处理:对脱脂后的基带进行拉伸处理,所述的拉伸处理依次包括纵向拉伸和横向拉伸,得到双向拉伸基膜;纵向拉伸的倍数为2.5倍,温度为200℃,所述基带的运转速度为5 m/min;横向拉伸的倍数为14倍,温度为150℃。

S7热定型:在非对称加热烘箱中,以不同的热定型温度对步骤S6得到的双向拉伸基膜的两面进行热定型处理,所述的不同的热定型处理的温度差为420℃,热定型处理的时间为20s,所述的热定型温度为所述的温度探点测得的温度,所述的上部热定区的温度为430℃,所述的下部定型区的温度为10℃。

所述的上部鼓风口的鼓风风速为0.3 m/s ,所述的下部鼓风口的鼓风风速为0.4m/s。

制得的聚四氟乙烯膜的平均孔径为0.22μm,PTFE微孔膜的透气性为33 m³/(m²·h)。

实施例3

所述的温度探点与其靠近所述的第一夹持装置或第二夹持装置之间的距离为15cm,所述的温度探点与所述的双向拉伸基膜表面的距离为3 mm,所述的温度探点的个数为6个。

所述的上部鼓风口和下部鼓风口分别设置于所述的上部热定型加热区和下部热定型加热区内,且所述的上部鼓风口和下部鼓风口与所述的双向拉伸基膜的两面的距离为10cm。

一种具有超高透气性能的聚四氟乙烯薄膜的制备方法,包括步骤:

S1混料:将聚四氟乙烯分散树脂与助挤剂进行原料混合;本实施例中助挤剂优选为煤油,用量为聚四氟乙烯分散树脂质量的30% ,将聚四氟乙烯树脂10 kg和3Kg助挤剂加入到双锥混料机内,先顺时针转动15 min,后再逆时针转动15 min,混料温度为13℃;所述混料机的转速为50 r/min。

S2熟化:混料结束后将混合均匀的原料置于烘箱中进行熟化,所述熟化处理的温度为50℃,时间为15 h。

S3压坯、推压:将步骤S2熟化处理后的原料在下压速度为8 cm/min下进行预压圧坯,得到预压坯体,再将得到的预压坯体以推压速度为50 cm/min、压缩比为200进行压延,制得PTFE棒料。

S4 压延:将步骤S3制得的PTFE棒料进行压延,压辊的温度为50℃,制得基带。

S5 脱脂:将步骤S4制得的基带在脱脂机中进行脱脂处理,以去除助挤剂,对基带进行膨化;温度为200℃。

S6拉伸处理:对脱脂后的基带进行拉伸处理,所述的拉伸处理依次包括纵向拉伸和横向拉伸,得到双向拉伸基膜;纵向拉伸的倍数为2倍,温度为180℃,所述基带的运转速度为10 m/min;横向拉伸的倍数为15倍,温度为200℃。

S7热定型:在非对称加热烘箱中,以不同的热定型温度对步骤S6得到的双向拉伸基膜的两面进行热定型处理,所述的不同的热定型处理的温度差为385℃,热定型处理的时间为10s,所述的热定型温度为所述的温度探点测得的温度,所述的上部热定区的温度为390℃,所述的下部定型区的温度为5℃。

所述的上部鼓风口的鼓风风速为 0.2 m/s ,所述的下部鼓风口的鼓风风速为0.5m/s。

制得的聚四氟乙烯膜的平均孔径为0.1μm,PTFE微孔膜的透气性为22 m³/(m²·h)。

实施例4

所述的温度探点与其靠近所述的第一夹持装置或第二夹持装置之间的距离为18cm,所述的温度探点与所述的双向拉伸基膜表面的距离为3.2 mm,所述的温度探点的个数为6个。

所述的上部鼓风口和下部鼓风口分别设置于所述的上部热定型加热区和下部热定型加热区内,且所述的上部鼓风口和下部鼓风口与所述的双向拉伸基膜的两面的距离为9cm。

一种具有超高透气性能的聚四氟乙烯薄膜的制备方法,包括步骤:

S1混料:将聚四氟乙烯分散树脂与助挤剂进行原料混合;本实施例中助挤剂优选为煤油,用量为聚四氟乙烯分散树脂质量的25% ,将聚四氟乙烯树脂10 kg和2.5Kg助挤剂加入到双锥混料机内,先顺时针转动15 min,后再逆时针转动15 min,混料温度为13℃;所述混料机的转速为20 r/min。

S2熟化:混料结束后将混合均匀的原料置于烘箱中进行熟化,所述熟化处理的温度为60℃,时间为10h。

S3压坯、推压:将步骤S2熟化处理后的原料在下压速度为15 cm/min下进行预压圧坯,得到预压坯体,再将得到的预压坯体以推压速度为20 cm/min、压缩比为150进行压延,制得PTFE棒料。

S4 压延:将步骤S3制得的PTFE棒料进行压延,压辊的温度为60℃,制得基带。

S5 脱脂:将步骤S4制得的基带在脱脂机中进行脱脂处理,以去除助挤剂,对基带进行膨化;温度为200℃。

S6拉伸处理:对脱脂后的基带进行拉伸处理,所述的拉伸处理依次包括纵向拉伸和横向拉伸,得到双向拉伸基膜;纵向拉伸的倍数为8倍,温度为190℃,所述基带的运转速度为6m/min;横向拉伸的倍数为14倍,温度为250℃。

S7热定型:在非对称加热烘箱中,以不同的热定型温度对步骤S6得到的双向拉伸基膜的两面进行热定型处理,所述的不同的热定型处理的温度差为415℃,热定型处理的时间为30s,所述的热定型温度为所述的温度探点测得的温度,所述的上部热定型区的温度为420℃,所述的下部定型区的温度为5℃。

所述的上部鼓风口的鼓风风速为 0.2 m/s ,所述的下部鼓风口的鼓风风速为0.4m/s。

制得的聚四氟乙烯膜的平均孔径为0.2μm,PTFE微孔膜的透气性为28 m³/(m²·h)。

实施例5

所述的温度探点与其靠近所述的第一夹持装置或第二夹持装置之间的距离为18cm,所述的温度探点与所述的双向拉伸基膜表面的距离为3.5 mm,所述的温度探点的个数为4个。

所述的上部鼓风口和下部鼓风口分别设置于所述的上部热定型加热区和下部热定型加热区内,且所述的上部鼓风口和下部鼓风口与所述的双向拉伸基膜的两面的距离为8.5 cm。

一种具有超高透气性能的聚四氟乙烯薄膜的制备方法,包括步骤:

S1混料:将聚四氟乙烯分散树脂与助挤剂进行原料混合;本实施例中助挤剂优选为煤油,用量为聚四氟乙烯分散树脂质量的25% ,将聚四氟乙烯树脂10 kg和2.5Kg助挤剂加入到双锥混料机内,先顺时针转动15 min,后再逆时针转动15 min,混料温度为13℃;所述混料机的转速为60 r/min。

S2熟化:混料结束后将混合均匀的原料置于烘箱中进行熟化,所述熟化处理的温度为70℃,时间为15h。

S3压坯、推压:将步骤S2熟化处理后的原料在下压速度为12 cm/min下进行预压圧坯,得到预压坯体,再将得到的预压坯体以推压速度为30cm/min、压缩比为100进行压延,制得PTFE棒料。

S4 压延:将步骤S3制得的PTFE棒料进行压延,压辊的温度为55℃,制得基带。

S5 脱脂:将步骤S4制得的基带在脱脂机中进行脱脂处理,以去除助挤剂,对基带进行膨化;温度为200℃。

S6拉伸处理:对脱脂后的基带进行拉伸处理,所述的拉伸处理依次包括纵向拉伸和横向拉伸,得到双向拉伸基膜;纵向拉伸的倍数为5倍,温度为220℃,所述基带的运转速度为5 m/min;横向拉伸的倍数为10倍,温度为100℃。

S7热定型:在非对称加热烘箱中,以不同的热定型温度对步骤S6得到的双向拉伸基膜的两面进行热定型处理,所述的不同的热定型处理的温度差为435℃,热定型处理的时间为50s,所述的热定型温度为所述的温度探点测得的温度,所述的上部热定区的温度为440℃,所述的下部定型区的温度为5℃。

所述的上部鼓风口的鼓风风速为 0.2 m/s ,所述的下部鼓风口的鼓风风速为0.5m/s。

制得的聚四氟乙烯膜的平均孔径为0.18μm,PTFE微孔膜的透气性为35 m³/(m²·h)。

实施例6

所述的温度探点与其靠近所述的第一夹持装置或第二夹持装置之间的距离为17cm,所述的温度探点与所述的双向拉伸基膜表面的距离为2.9 mm,所述的温度探点的个数为4个。

所述的上部鼓风口和下部鼓风口分别设置于所述的上部热定型加热区和下部热定型加热区内,且所述的上部鼓风口和下部鼓风口与所述的双向拉伸基膜的两面的距离为7.5 cm。

一种具有超高透气性能的聚四氟乙烯薄膜的制备方法,包括步骤:

S1混料:将聚四氟乙烯分散树脂与助挤剂进行原料混合;本实施例中助挤剂优选为煤油,用量为聚四氟乙烯分散树脂质量的25% ,将聚四氟乙烯树脂10 kg和2.5Kg助挤剂加入到双锥混料机内,先顺时针转动15 min,后再逆时针转动15 min,混料温度为13℃;所述混料机的转速为30 r/min。

S2熟化:混料结束后将混合均匀的原料置于烘箱中进行熟化,所述熟化处理的温度为55℃,时间为13h。

S3压坯、推压:将步骤S2熟化处理后的原料在下压速度为20cm/min下进行预压圧坯,得到预压坯体,再将得到的预压坯体以推压速度为40 cm/min、压缩比为50进行压延,制得PTFE棒料。

S4 压延:将步骤S3制得的PTFE棒料进行压延,压辊的温度为45℃,制得基带。

S5 脱脂:将步骤S4制得的基带在脱脂机中进行脱脂处理,以去除助挤剂,对基带进行膨化;温度为200℃。

S6拉伸处理:对脱脂后的基带进行拉伸处理,所述的拉伸处理依次包括纵向拉伸和横向拉伸,得到双向拉伸基膜;纵向拉伸的倍数为4倍,温度为200℃,所述基带的运转速度为8 m/min;横向拉伸的倍数为20倍,温度为90℃。

S7热定型:在非对称加热烘箱中,以不同的热定型温度对步骤S6得到的双向拉伸基膜的两面进行热定型处理,所述的不同的热定型处理的温度差为360℃,热定型处理的时间为60s,所述的热定型温度为所述的温度探点测得的温度,所述的上部热定区的温度为370℃,所述的下部定型区的温度为10℃。

所述的上部鼓风口的鼓风风速为 0.2 m/s ,所述的下部鼓风口的鼓风风速为0.5m/s。

制得的聚四氟乙烯膜的平均孔径为0.21μm,PTFE微孔膜的透气性为20 m³/(m²·h)。

参照标准GB/T 10003-2008《普通用途双向拉伸聚丙烯(BOPP)薄膜》所述的测试方法,对制得的PTFE薄膜的热收缩率性能进行测试,测得纵向收缩率为4.5%,横向收缩率为2.8%,由热收缩率性能进行测试的结果可知,制得的PTFE薄膜的纵向收缩率<8%,横向收缩率<6%,双向拉伸的收缩率均符合GB/T 10003-2008标准中Ⅰ类膜材料的规定。

对比实施例1

对比实施例1采用现有技术中技术方案,即步骤S7热定型处理中,双向拉伸基膜的两面的热定型处理温度相同的方式,制得与实施例4制得的PTFE薄膜材料的透气量相同的PTFE薄膜材料。

分别对本对比实施例和实施例4制得的PTFE薄膜材料进行扫描电镜(SEM)测试。图2为实施例4制得的超高透气性能的PTFE薄膜材料的扫描电镜测试的图谱,图3为对比实施例1制得PTFE薄膜材料的扫描电镜测试的图谱,参照图2和图3可以直观的看出,在相同的测试条件以及相同的放大倍数(3.0K倍)下,相比于对比实施例1制得的PTFE薄膜材料,实施例4制得的PTFE薄膜材料:单位面积上的结点数量更多、孔隙的数量更多且孔径更小。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种具有超高透气性能的聚四氟乙烯薄膜的制备方法

- 一种具有超高储能密度的聚合物薄膜及其制备方法