一种反向粉碎的中药材粉碎装置

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及中药材加工领域,尤其涉及一种反向粉碎的中药材粉碎装置。

背景技术

中医治疗中不可避免地会用到中药,中药往往是利用中药材粉碎装置对中药材进行粉碎操作所得,现有的中药材粉碎装置的结构过于简单,一般包括粉碎电机和粉碎刀即可,粉碎电机通过带动粉碎刀旋转切割中药材实现中药材的粉碎,由于切割过程中,中药材会随着粉碎刀一起空转导致部分中药材无法在有限的粉碎时间内切割,即出现少量中药材无法粉碎的现象。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种反向粉碎的中药材粉碎装置。

为了实现上述目的,本发明采用了如下技术方案:

一种反向粉碎的中药材粉碎装置,包括支撑座、转动电机、转动架、转动筒和粉碎刀,转动电机和转动架分别位于支撑座两侧,转动电机驱动转动架转动,转动筒与转动架转动连接,粉碎刀位于转动筒内,所述支撑座上固定有锥形齿轮盘,所述转动架上设有第一锥齿轮,所述第一锥齿轮与锥形齿轮盘啮合,所述第一锥齿轮通过粉碎刀传动机构与粉碎刀传动连接,所述第一锥齿轮通过转动筒传动机构与转动筒传动连接,所述粉碎刀和转动筒在第一锥齿轮带动下均旋转,且所述粉碎刀的旋转方向与转动筒的旋转方向相反。

优选的,所述转动筒的旋转速度小于粉碎刀的旋转速度。

优选的,所述转动架靠近锥形齿轮盘的一侧设有第一锥齿轮腔,所述第一锥齿轮固定连接有第一传动轴,所述第一传动轴自第一锥齿轮腔贯穿转动架后固定连接有传动齿轮,所述传动齿轮与粉碎刀传动机构、转动筒传动机构传动连接。

优选的,所述粉碎刀传动机构包括中间齿轮和粉碎刀齿轮,所述粉碎刀齿轮通过中间齿轮与传动齿轮传动连接,所述粉碎刀的粉碎刀轴伸出转动筒、转动架后与粉碎刀齿轮固定连接。

优选的,所中间齿轮的直径大于粉碎刀齿轮的直径。

优选的,所述转动筒传动机构包括中间带轮和转动筒带轮,所述中间带轮和转动筒带轮之间通过转动筒皮带传动连接,所述中间带轮与中间齿轮固定连接,所述转动筒带轮与转动筒固定连接。

优选的,所述转动架固定连接有对应中间齿轮的转动轴,所述中间齿轮和中间带轮转动设置在转动轴上。

优选的,所述转动筒带轮与粉碎刀齿轮同轴设置,所述转动筒带轮和转动筒均与粉碎刀轴转动连接。

优选的,所述支撑座包括底板和支撑板,转动电机和转动架分别位于支撑板的两侧,所述锥形齿轮盘与支撑板固定连接,所述转动电机的电机轴固定连接有转动架转轴,所述支撑板、锥形齿轮盘均与转动架转轴转动连接,转动架转轴贯穿支撑板、锥形齿轮盘后与转动筒固定连接。

优选的,所述底板和支撑板垂直连接,所述底板为平板状,所述底板形成工作台。

本发明的有益效果为:采用本发明的技术方案,一方面转动电机直接带动整个转动筒在平行于锥形齿轮盘的空间内旋转,另一方面转动电机通过锥形齿轮盘的作用使得粉碎刀和转动筒在垂直于锥形齿轮盘的空间内旋转且旋转方向相反,这些都避免了中药材随着粉碎刀一起空转而无法有效被粉碎的现象发生,进而缩短了粉碎时间,提高了粉碎效率。

附图说明

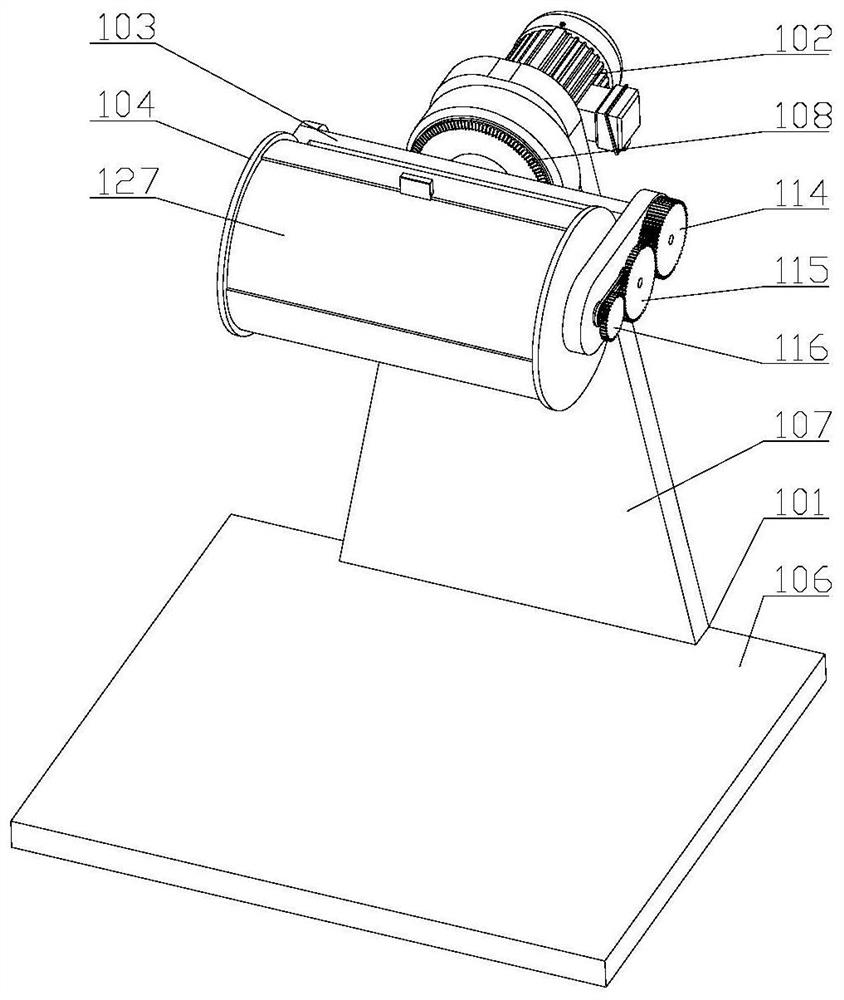

图1为本发明实施例1中药材粉碎装置的结构示意图。

图2为图1去掉底板后的结构示意图。

图3为图1中转动架、粉碎刀传动机构、转动筒传动机构的装配结构示意图。

图4为图3中粉碎刀传动机构和转动筒传动机构的结构示意图。

图5为本发明实施例2中药材粉碎装置的局部剖视结构示意图。

图6为图5中转动架、粉碎刀传动机构、转动筒传动机构的装配结构示意图。

图7为本发明实施例3中药材粉碎装置处于第一粉碎模式下的结构示意图。

图8为图7去掉支撑座后的结构示意图。

图9为图7去掉转动电机和转动筒后的结构示意图。

图10为图7中转动筒的结构示意图。

图11为图7中转动电机、转动架和转动筒的剖视结构示意图。

图12为图11的爆炸结构示意图。

图13为本发明实施例3中药材粉碎装置处于第二粉碎模式下的结构示意图。

图14为本发明实施例3中药材粉碎方法的示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1:本实施例的中药材粉碎装置如图1-图4所示包括支撑座101、转动电机102、转动架103、转动筒104和粉碎刀105,支撑座101包括底板106和支撑板107,底板106和支撑板107垂直连接,底板106为平板状并形成工作台,支撑板107竖直设置,转动电机102和转动架103分别位于支撑板101的两侧,支撑板107上固定有锥形齿轮盘108,转动电机102的电机轴109固定连接有转动架转轴110,支撑板107、锥形齿轮盘108均与转动架转轴110转动连接,转动架转轴110贯穿支撑板107、锥形齿轮盘108后与转动架103固定连接,转动筒104安装在转动架103上并能相对转动架103转动,粉碎刀105位于转动筒104内,转动电机102通过转动架转轴110带动转动架103和转动筒104在平行于锥形齿轮盘108的空间内旋转。转动架103上设有第一锥齿轮111,第一锥齿轮111与锥形齿轮108盘啮合,第一锥齿轮111通过粉碎刀传动机构与粉碎刀105传动连接,第一锥齿轮111通过转动筒传动机构与转动筒104传动连接,转动电机102通过转动架转轴110带动转动架103和转动筒104在平行于锥形齿轮盘108的空间内旋转时,第一锥齿轮111会沿着锥形齿轮盘108并绕锥形齿轮盘108的轴线在垂直于锥形齿轮盘108的空间内旋转,粉碎刀105和转动筒104在第一锥齿轮111带动下也均在垂直于锥形齿轮盘108的空间内旋转,而且粉碎刀105的旋转方向与转动筒104的旋转方向相反。这样一方面转动电机102直接带动整个转动筒104在平行于锥形齿轮盘108的空间内旋转,另一方面转动电机102通过锥形齿轮盘108的作用使得粉碎刀105和转动筒104在垂直于锥形齿轮盘108的空间内旋转且旋转方向相反,这些都避免了中药材随着粉碎刀105一起空转而无法有效被粉碎的现象发生,进而缩短了粉碎时间,提高了粉碎效率。

本实施例的转动架103靠近锥形齿轮盘108的一侧设有第一锥齿轮腔112,第一锥齿轮111固定连接有第一传动轴113,第一传动轴113自第一锥齿轮腔112贯穿转动架103后固定连接有传动齿轮114,即第一传动轴113是隐藏于转动架103内的,传动齿轮114与粉碎刀传动机构、转动筒传动机构传动连接。该粉碎刀传动机构包括中间齿轮115和粉碎刀齿轮116,粉碎刀齿轮116通过中间齿轮115与传动齿轮114传动连接,粉碎刀105的粉碎刀轴117伸出转动筒104、转动架103后与粉碎刀齿轮116固定连接,这样第一锥齿轮111依次通过第一传动轴113、传动齿轮114、中间齿轮115、粉碎刀齿轮116和粉碎刀轴117带动粉碎刀105旋转以粉碎中药材。转动筒传动机构包括中间带轮118和转动筒带轮119,中间带轮118和转动筒带轮119之间通过转动筒皮带120传动连接,中间带轮118与中间齿轮115固定连接,转动架103固定连接有对应中间齿轮115的转动轴121,中间齿轮115和中间带轮118转动设置在转动轴121上,转动筒带轮118与转动筒104固定连接,转动筒带轮118与粉碎刀齿轮116同轴设置,且转动筒带轮118和转动筒104均与粉碎刀轴117转动连接。

这样,在第一锥齿轮111依次通过第一传动轴113、传动齿轮114、中间齿轮115、粉碎刀齿轮116和粉碎刀轴117带动粉碎刀105在垂直于锥形齿轮盘108的空间内旋转以粉碎中药材的同时,第一锥齿轮111还会依次通过第一传动轴113、传动齿轮114、中间齿轮115、中间带轮118、转动筒皮带120和转动筒带轮119带动转动筒104在垂直于锥形齿轮盘108的空间内旋转,而且由于中间齿轮115的换向作用,使得粉碎刀105和转动筒104的旋转速度相反,此外中间齿轮115的直径大于粉碎刀齿轮116的直径,使得转动筒104的旋转速度小于粉碎刀105的旋转速度,即转动筒104起到了反向且慢速扰料的作用,如此有利于打乱中药材随粉碎刀105空转,提高了粉碎效率。而且本实施例的中药材粉碎装置仅仅使用一个转动电机102就实现了三个旋转运动,第一是转动电机102直接带动整个转动筒104在平行于锥形齿轮盘108的空间内旋转扰料,第二是转动电机102通过锥形齿轮盘108的作用使得粉碎刀105垂直于锥形齿轮盘108的空间内旋转粉碎中药材,第三是转动电机102通过锥形齿轮盘108的作用使得转动筒104在垂直于锥形齿轮盘108的空间内旋转且旋转方向与粉碎刀105旋转方向相反扰料,一机三用,实用性极强。

而且转动筒104设有料口和关闭料口的弧形门127,转动筒104实质为双层筒,弧形门127滑动设置在转动筒104的双层间隙内,开关十分方便,弧形门127为透明门,弧形门127被配置为放料或取料的同时,还适用于观察粉碎情况。

实施例2:与实施例1不同的是,本实施例增加了压料盘122,如图5-图6所示,压料盘122滑动连接在转动筒104内,压料盘122与转动筒104转动连接粉碎刀105的一端合围形成粉碎空间,压料盘122转动连接有螺杆123,螺杆123贯穿转动筒104后螺纹连接有螺杆带轮124,螺杆带轮124与转动筒104转动连接并位于粉碎刀105的相对侧,螺杆123被适配为在螺杆带轮124旋转的带动下伸入或伸出转动筒104实现粉碎空间可调,即螺杆带轮124的旋转运动可以实现螺杆123的直线运动,最终实现压料盘122在转动筒104内的位置调整。这样可以根据不同类别的中药材,调整螺杆带轮124和螺杆123,使得粉碎空间的大小是可以调整的,因此提高了本实施例的中药材粉碎装置的使用范围,还能实现快速粉碎中药材。

在本实施例中,压料盘122的直径与转动筒104的内径一致,转动筒104内壁固定设有若干用于改变中药材粉碎流向的粉碎扰流筋125,中药材碰到粉碎扰流筋125后会发生流向改变,因此不易随着粉碎刀105一起空转,压料盘122四周边缘设有槽口126,压料盘122通过槽口126与粉碎扰流筋125滑动连接,这样压料盘122实质是沿着粉碎扰流筋125在转动筒104内移动,而且由于压料盘122的直径与转动筒104的内径一致且槽口126与粉碎扰流筋125配接,使得压料盘122与转动筒104合围形成的粉碎空间也是相对密封的,不易进入螺杆123而损坏螺杆123,螺杆123与转动筒104远离粉碎刀105的一端可以是通过动密封圈密封也可以是间隙配合这些均可,此外粉碎扰流筋125还起到了限制压料盘122和螺杆123转动,使得正常旋拧螺杆带轮124即可使得螺杆123直线运动,最终实现压料盘122在转动筒104内的滑动。

与实施例1相比,本实施例在具体工作之前,根据不同类别的中药材,先通过旋拧螺杆带轮124手动调节压料盘122在转动筒104内的位置以确定粉碎空间,具体工作时同实施例1类似,只是转动电机102通过锥形齿轮盘108的作用使得转动筒104在垂直于锥形齿轮盘108的空间内旋转且旋转方向与粉碎刀105旋转方向相反扰料的同时,转动筒104会带动螺杆123和螺杆带轮124空转而已。

实施例3:本实施例的中药材粉碎装置如图7-图13所示包括支撑座301、转动电机302、转动架303、转动筒304和粉碎刀305,支撑座301包括底板306和支撑板307,底板306和支撑板307垂直连接,底板306为平板状并形成工作台,支撑板307竖直设置,转动电机302和转动架303分别位于支撑板301的两侧,支撑板307上固定有锥形齿轮盘308,转动电机302的电机轴309固定连接有转动架转轴310,支撑板307、锥形齿轮盘308均与转动架转轴310转动连接,转动架转轴310贯穿支撑板307、锥形齿轮盘308后与转动架303固定连接,转动架303为U型架,转动筒304固定安装在转动架303上,粉碎刀305位于转动筒304内,转动电机302通过转动架转轴310带动转动架303和转动筒304在平行于锥形齿轮盘308的空间内旋转。转动架303上设有第一锥齿轮311,第一锥齿轮311与锥形齿轮308盘啮合,第一锥齿轮311通过粉碎刀传动机构与粉碎刀305传动连接,转动电机302通过转动架转轴310带动转动架303和转动筒304在平行于锥形齿轮盘308的空间内旋转时,第一锥齿轮311会沿着锥形齿轮盘308并绕锥形齿轮盘308的轴线在垂直于锥形齿轮盘308的空间内旋转,粉碎刀305在第一锥齿轮311带动下也在垂直于锥形齿轮盘308的空间内旋转。这样一方面转动电机302直接带动整个转动筒304在平行于锥形齿轮盘308的空间内旋转,另一方面转动电机302通过锥形齿轮盘308的作用使得粉碎刀305在垂直于锥形齿轮盘308的空间内旋转粉碎中药材,这些都避免了中药材随着粉碎刀305一起空转而无法有效被粉碎的现象发生,进而缩短了粉碎时间,提高了粉碎效率。

本实施例的转动架303靠近锥形齿轮盘308的一侧设有第一锥齿轮腔312,第一锥齿轮311固定连接有第一传动轴313,第一传动轴313自第一锥齿轮腔312贯穿转动架303后固定连接有传动齿轮314,即第一传动轴313是隐藏于转动架303内的,传动齿轮314与粉碎刀传动机构传动连接。该粉碎刀传动机构包括中间齿轮315和粉碎刀齿轮316,粉碎刀齿轮316通过中间齿轮315与传动齿轮314传动连接,粉碎刀305的粉碎刀轴317伸出转动筒304、转动架303后与粉碎刀齿轮316固定连接,粉碎刀轴317与转动筒304、转动架303均转动连接,这样第一锥齿轮311依次通过第一传动轴313、传动齿轮314、中间齿轮315、粉碎刀齿轮316和粉碎刀轴317带动粉碎刀305旋转以粉碎中药材。本实施例的中药材粉碎装置仅仅使用一个转动电机102就实现了两个旋转运动,第一是转动电机302直接带动整个转动筒304在平行于锥形齿轮盘308的空间内旋转扰料,第二是转动电机302通过锥形齿轮盘308的作用使得粉碎刀305垂直于锥形齿轮盘308的空间内旋转粉碎中药材,一机两用,实用性极强。

在本实施例中,转动筒304内滑动连接有压料盘318,压料盘318与转动筒304转动连接粉碎刀305的一端合围形成粉碎空间,压料盘318转动连接有螺杆319,螺杆319贯穿转动筒304后螺纹连接有螺杆带轮320,螺杆带轮320与转动筒304转动连接并位于粉碎刀305的相对侧,螺杆319被适配为在螺杆带轮320旋转的带动下伸入或伸出转动筒304实现粉碎空间可调,即螺杆带轮320的旋转运动可以实现螺杆319的直线运动,最终实现压料盘318在转动筒304内的位置调整。这样可以根据不同类别的中药材,调整螺杆带轮320和螺杆319,使得粉碎空间的大小是可以调整的,因此提高了本实施例的中药材粉碎装置的使用范围,还能实现快速粉碎中药材。

在本实施例中,压料盘318的直径与转动筒304的内径一致,转动筒304内壁固定设有若干用于改变中药材粉碎流向的粉碎扰流筋321,中药材碰到粉碎扰流筋321后会发生流向改变,因此不易随着粉碎刀305一起空转,压料盘318四周边缘设有槽口322,压料盘318通过槽口322与粉碎扰流筋321滑动连接,这样压料盘318实质是沿着粉碎扰流筋321在转动筒304内移动,而且由于压料盘318的直径与转动筒304的内径一致且槽口322与粉碎扰流筋321配接,使得压料盘318与转动筒304合围形成的粉碎空间也是相对密封的,不易进入螺杆319而损坏螺杆319,螺杆319与转动筒304远离粉碎刀305的一端可以是通过动密封圈密封也可以是间隙配合这些均可,此外粉碎扰流筋321还起到了限制压料盘318和螺杆319转动,使得螺杆带轮320的旋转运动可以转化为螺杆319的直线运动,最终实现压料盘318在转动筒304内的滑动。

为了实现压料盘318在转动筒304内自动往复移动,以实现压料以及粉碎空间的自动调节,本实施例在转动架303上设有第二锥齿轮323,第二锥齿轮323与锥形齿轮盘308啮合,第二锥齿轮323通过螺杆带轮传动机构与螺杆带轮320传动连接,且将转动电机302设置为交替正反转的工作模式。这样,转动电机302交替正反转使得螺杆带轮320交替正反转,最终使得压料盘318在转动筒304内往复移动形成粉碎空间交替由小变大再变小以动态变化,如此压料效果好,提高了粉碎效果。该转动架302靠近锥形齿轮盘308的一侧设有第二锥齿轮腔324,第二锥齿轮腔324与第一锥齿轮腔312相对设置,第二锥齿轮323固定连接有第二传动轴325,第二传动轴325自第二锥齿轮腔324贯穿转动架303后固定连接有传动带轮326,即第二传动轴325是隐藏于转动架303内的,第二传动轴325与第二锥齿轮323之间设有减速器,减速器使得传动带轮326的转速不至于过大,确保压料盘318在转动筒304内慢速自动往复移动,传动带轮326与传动齿轮314相对设置,传动带轮326通过螺杆带轮传动机构与螺杆带轮320传动连接,螺杆带轮传动机构包括转动连接在转动筒304上的第一带轮327和第二带轮328,第一带轮327和第二带轮328同轴连接,第一带轮327与传动带轮326通过第一传动带329传动连接,第二带轮328与螺杆带轮320通过第二传动带330传动连接,这样在转动电机302交替正反转使得第二锥齿轮323交替正反转的同时,第二锥齿轮323依次通过第二传动轴325、传动带轮326、第一传动带329、第一带轮327、第二带轮328、第二传动带330带动螺杆带轮320交替正反旋转,使得螺杆319带动压料盘318在转动筒304内往复移动实现压料。

为了实现多粉碎模式,本实施例在第一带轮327和第二带轮328之间设有离合机构,离合机构用于第一粉碎模式和第二粉碎模式之间的切换,该离合机构适用于手动控制,以将第一带轮327和第二带轮328动力分离以进入第一粉碎模式,或将第一带轮327和第二带轮动力328连接以进入第二粉碎模式。在第一粉碎模式下,第二锥齿轮323与螺杆带轮320之间传动连接中断,进而第二锥齿轮323与压料盘318之间传动连接中断,控制板控制转动电机302沿同一个方向带动转动架303和转动筒304旋转,并带动粉碎刀305旋转粉碎中药材,即压料盘318不会在转动筒304内移动。在第二粉碎模式下,第二锥齿轮323与螺杆带轮320之间传动连接,进而第二锥齿轮323与压料盘318之间传动连接,控制板控制转动电机302交替正反转带动转动架303和转动筒304旋转,并带动粉碎刀305交替正反转旋转粉碎中药材,同时使得压料盘318在转动筒304内往复移动实现压料。这样可以根据中药材类型选择不同的粉碎模式粉碎,针对难粉碎的中药材选择第二粉碎模式粉碎。

具体来说,转动架303固定连接有对应第一带轮327和第二带轮328的支撑轴331,第一带轮327和第二带轮328转动连接在支撑轴331上,且第二带轮328的端面与第一带轮327的端面之间转动连接,第一带轮327和第二带轮328分别设有第一键槽332和第二键槽333,离合机构包括与第二键槽333配接的连接件334,即连接件334始终是通过与第二键槽333的配接与第二带轮328动力连接的,连接件334适用于将第一带轮327和第二带轮328动力分离或动力连接,连接件334类似花键结构,第一键槽332和第二键槽333类似花键槽,当连接件334自第二键槽333伸入第一键槽332时,连接件334将第一带轮327和第二带轮328动力连接,进而第二锥齿轮323与压料盘318之间是传动连接的,中药材粉碎装置处于第二粉碎模式,当连接件334自第一键槽332缩回第二键槽333时,连接件334将第一带轮327和第二带轮328动力分离,进而第二锥齿轮323与压料盘318之间传动中断,中药材粉碎装置处于第一粉碎模式。

本实施例的离合机构还包括与连接件334固定连接的转盘335,转盘335设有连接套336,连接套336与支撑轴331滑动配接并通过插销337与支撑轴331固定,连接套336和支撑轴331上均设有若干连接孔,当连接件334自第二键槽333伸入第一键槽332后时,通过将插销337插入相应的连接孔内,使得连接件334的位置得到固定,以实现第一带轮327和第二带轮328动力连接,螺杆带轮320被转动电机302交替正反转驱动旋转,即中药材粉碎装置处于第二粉碎模式,而当连接件334自第一键槽332缩回至第二键槽333后时,第一带轮327和第二带轮328动力分离,此时可以通过旋拧转盘335依次带动第二带轮328、第二传动带330、螺杆带轮320转动,最终实现手动调节压料盘122在转动筒104内的位置以确定粉碎空间,之后通过将插销337插入相应的连接孔内,使得连接件334的位置得到固定,即中药材粉碎装置处于第一粉碎模式。

当然,也可以不设置连接套336,直接使得转盘335与支撑轴331通过插销337固定连接,当连接件334自第一键槽332缩回第二键槽333时,转盘335与支撑轴331的轴肩卡接固定,或者直接在转盘335上设有卡凸,支撑轴331的轴肩设有卡槽,转盘335通过卡凸和卡槽的配合与支撑轴331的轴肩卡接固定,这些最终均能实现连接件334位置的固定。

而且转动筒304设有料口和关闭料口的弧形门338,转动筒304实质为双层筒,弧形门338滑动设置在转动筒304的双层间隙内,开关十分方便,弧形门338为透明门,弧形门338被配置为放料或取料的同时,还适用于观察粉碎情况。

本实施例的中药材粉碎方法如图14所示,具有多粉碎模式,是通过控制板控制中药材粉碎装置在第一粉碎模式或第二粉碎模式下对中药材进行粉碎,具体包括如下步骤:

模式选择步骤、根据中药材类型选择第一粉碎模式粉碎或第二粉碎模式粉碎。这里主要是重量较轻的中药材易于在粉碎刀305的粉碎作用下远离粉碎刀305,或者难粉碎的中药材,需要采用第二粉碎模式粉碎以自动压料粉碎。

第一粉碎模式粉碎步骤、第二锥齿轮323与压料盘318之间传动连接中断,控制板控制转动电机302沿同一个方向带动转动架303和转动筒304旋转,并带动粉碎刀305旋转粉碎中药材。具体为转动电机302通过电机轴309和转动架转轴310带动整个转动筒304在平行于锥形齿轮盘308的空间内旋转扰料,同时第一锥齿轮311会沿着锥形齿轮盘308并绕锥形齿轮盘308的轴线在垂直于锥形齿轮盘308的空间内旋转,该第一锥齿轮311依次通过第一传动轴313、传动齿轮314、中间齿轮315、粉碎刀齿轮316和粉碎刀轴317带动粉碎刀305旋转以粉碎中药材。

第二粉碎模式粉碎步骤、第二锥齿轮323与压料盘318之间传动连接,控制板控制转动电机302交替正反转带动转动架303和转动筒304旋转,并带动粉碎刀305交替正反转旋转粉碎中药材,同时使得压料盘318在转动筒304内往复移动实现压料。具体为转动电机302通过电机轴309和转动架转轴310带动整个转动筒304在平行于锥形齿轮盘308的空间内旋转扰料,同时第一锥齿轮311和第二锥齿轮323均会沿着锥形齿轮盘308并绕锥形齿轮盘308的轴线在垂直于锥形齿轮盘308的空间内旋转,该第一锥齿轮311依次通过第一传动轴313、传动齿轮314、中间齿轮315、粉碎刀齿轮316和粉碎刀轴317带动粉碎刀305旋转以粉碎中药材,该第二锥齿轮323依次通过第二传动轴325、传动带轮326、第一传动带329、第一带轮327、第二带轮328、第二传动带330带动螺杆带轮320交替正反旋转,使得螺杆319带动压料盘318在转动筒304内往复移动实现压料,最终使得粉碎空间交替由小变大再变小以动态变化实现高效粉碎。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种反向粉碎的中药材粉碎装置

- 一种粉碎效果好的中药材用粉碎装置