散热件及其制作方法以及可弯折装置

文献发布时间:2023-06-19 11:50:46

技术领域

本申请涉及电子设备的散热领域,尤其涉及一种散热件及其成型方法以及可弯折装置。

背景技术

现有人工石墨制作工艺大多采用聚酰亚胺薄膜(PI膜)在真空条件中600~1300℃温度下脱氢脱氧后留下碳得到碳材(即碳化),后在惰性气体介质中2600~3000℃温度下使碳原子三维有序重排(即石墨化)制得的一种多层碳分子高结晶态石墨膜,石墨膜再经过涂胶、覆膜、模切、包边后得到石墨散热膜成品。石墨具有耐高温、热膨胀系数小、导热导电性良好、化学性能稳定等特点,可以应用于弯曲的面。石墨散热膜本身有一定弯折能力,经实测石墨散热膜在R5/187°条件下弯折5万次,散热性能损失在10%以内。石墨散热膜为多层碳分子组成薄膜,具有导电性,能应用于弯曲的平面。但是传统的石墨散热膜不具备拉伸、收缩特性,在需要弯折的设备覆石墨散热膜弯折过程中由于半径差容易撕裂散热膜导致分层、掉粉;或者两边向中间挤压该散热膜导致散热膜拱起,影响散热膜导热性能,同时掉粉可能导致设备主板短路。

发明内容

有鉴于此,本申请实施例公开一种散热件及其制作方法以及可弯折装置,实现散热件的拉伸和收缩,以解决上述问题。

本申请实施例公开的散热件,包括散热膜和加强件,所述散热膜包括折弯部和连接所述折弯部的加强部,所述加强件覆于所述加强部的表面以对所述加强部补强。

本申请实施例公开的制作所述散热件的方法,应用于一模具,所述模具具有内腔,所述内腔具有弯折部以及连接所述弯折部的平直部;所述方法包括:将一未成型散热件置于所述内腔预定义时间,以将所述未成型散热件定型为具有所述折弯部和所述加强部的所述散热件,其中,所述散热件的折弯部在所述模具的弯折部内定型,且所述折弯部在定型时,所述散热件的加强部位于所述模具的平直部内。

本申请实施例公开的可弯折装置,包括可弯折件、分别连接于所述可弯折件两端的固定件,所述散热件的第三胶层分别粘接在所述固定件上。

本申请实施例公开的散热件及其制作方法以及可弯折装置,所述散热件包括散热膜和加强件,所述散热膜包括折弯部和连接所述折弯部的加强部,所述散热膜的折弯部给所述散热膜提供足够的长度余量,使得所述散热件可拉伸可收缩。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本申请一实施例中的散热件的结构示意图。

图2为图1中的散热件在I处的放大图。

图3为本申请一实施例中的散热件在拉伸时的结构示意图。

图4为本申请另一实施例中的散热件的结构示意图。

图5为本申请另一实施例中的散热件在拉伸时的结构示意图。

图6为本申请一实施例中的制作散热件的方法的流程示意图。

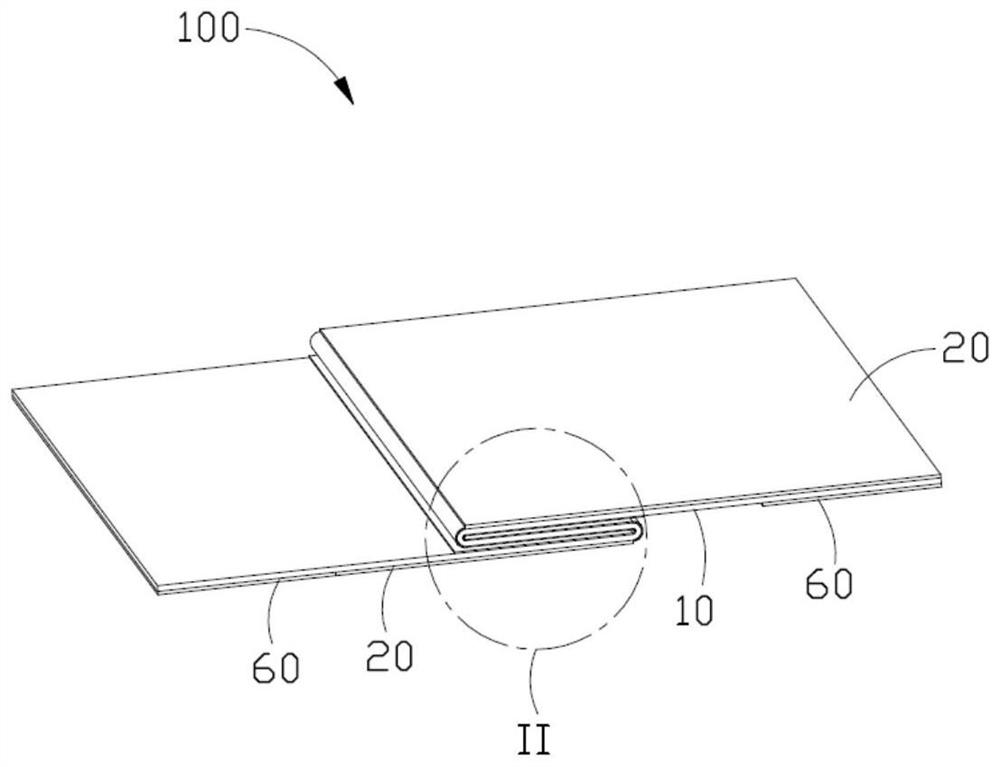

图7为本申请一实施例中的可弯折装置的结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本发明的说明书和权利要求书及上述附图中的术语“包括”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”和“第三”等是用于区别不同对象,而非用于描述特定顺序。

请参考图1,图1为本申请一实施例中的散热件100的结构示意图。所述散热件100设置在可弯折电子设备内部,用于为可弯折电子设备进行散热。所述散热件100包括散热膜10和加强件20。请一并参考图2,所述散热膜10包括折弯部11和连接所述折弯部11的加强部13。所述加强件20覆于所述加强部13的表面而对所述加强部13补强。

具体地,在其中一实施例中,请一并参考图3,所述散热件100被拉伸时,所述散热膜10的加强部13保持平整,所述折弯部11的折弯程度减小。反之,所述散热件100收缩时,所述散热膜10的加强部13保持平整,所述折弯部11的折弯程度增大。在图1-3的实施例中,该折弯部11为弯折成S形的部分交叠或者全部交叠设置的散热材料,这里的“折弯程度”用于表示“交叠部分”的量。换言之,折弯程度越大,则交叠部分越多,从而该折弯部11在长度方向上越短。反之,折弯程度越小,则交叠部分越少,从而该折弯部11在长度方向上越长。

同样地,在下文所描述的如图4-5的实施例中,以及本领域人普通技术人员可以想到的任何替换性实施例中,“折弯程度”均普适性地作如上理解。

从而,本申请中,所述散热件100收缩过程中,所述折弯部11的两端由于有加强件20,硬度较大,将收缩的推力传递至有长度余量的折弯部11,所述折弯部11的收缩形变实现整个散热件100的长度收缩,所述散热件11拉伸的过程中,所述折弯部11的两端由于有加强件20,硬度较大,将拉伸的拉力传递至有长度余量的折弯部11,所述折弯部11的拉伸形变实现整个散热件100的长度拉伸,并且,所述加强件20所在的区域不会有形变从而避免该区域拱起而和设备之间产生摩擦,还可以避免所述散热件100在弯折过程中由于半径差而撕裂散热膜导致分层、掉粉的现象发生。

如上,通过设置折弯部11,将不具有收缩性的散热材料通过交叠设置,并且通过加强件20的拉力、张力传递,实现该可折弯部的“可伸缩性”。

具体地,在其中一实施例中,所述散热膜10为石墨散热膜。所述石墨散热膜可以采用单层或者多层复合石墨散热膜,厚度约为50~200um。所述加强件20可以是但不限于聚酯薄膜(PET),其厚度约为50~100um。

具体地,在其中一实施例中,所述折弯部11呈S形状。所述折弯部11包括两个弧形部111和一个连接部113,所述连接部113连接在所述两个弧形部111之间。而且,所述连接部113与所述加强部13呈平行设置。呈S形状的折弯部11为所述散热件100提供足够的长度余量,使得所述散热件10可被拉伸或者收缩。

具体地,在其中一实施例中,所述加强件20通过第一胶层(图未示)粘接于所述加强部13。可以理解的是,所述第一胶层可以是但不限于双面胶、胶水层。当所述第一胶层为双面胶时,所述双面胶为双面压敏胶带,厚度3~30um。

进一步地,在其中一实施例中,所述折弯部11在接触侧覆有耐摩擦层40,所述接触侧为所述折弯部11在折弯状态下相互接触的侧面。所述耐摩擦层40的制作材料可以是但限于:聚酰亚胺薄膜(PI膜)、热塑性聚氨酯弹性体(TPU)、聚氯乙烯薄膜(软质PVC薄膜)、聚酯薄膜(PET薄膜)、聚丙烯(PP薄膜)。

如上,在所述散热件10被位伸或收缩的过程中,所述折弯部11的连接部113会与加强部13之间发生相对滑动,该相对滑动会发生摩擦,并因之产生破损,因此通过设置耐摩擦层40,有效地避免了折弯部11的破损。

这里需要说明一点,这里的连接部113和弧形部111并非该折弯部11的某一特定部分的概念,随着拉伸和收缩的过程,该连接部113和弧形部111所对应在的部位也在发生改变。因此,为了确保该折弯部11不被破损,在一实施例中,在该折弯部11会发生相对滑动的侧面均设置有该耐摩擦层40。

进一步地,在其中一实施例中,所述耐摩擦层40与所述加强件20邻接设置。所述耐摩擦层40的厚度为5~50um。所述耐摩擦层40的厚度小于所述加强件30的厚度。

进一步地,在其中一实施例中,所述耐摩擦层40通过第二胶层(图未示)粘接于所述折弯部11。可以理解的是,所述第二胶层可以是但不限于双面胶、胶水层。当所述第二胶层为双面胶时,所述双面胶为双面压敏胶带,厚度3~30um。

由于所述折弯部11的连接部113与所述加强部13之间的距离较小,因此,当将所述折弯部11定型后,再向所述折弯部11的接触侧设置所述耐摩擦层40的难度将会加大,因此,需要在所述折弯部11定型之前,先将所述耐摩擦层40设置在一未成型散热件上,再将所述未成型散热件通过模具进行定型,即可得到设置有所述耐摩擦层40的所述折弯部11。

具体地,在其中一实施例中,所述散热件100的两端同侧设置有第三胶层60,所述第三胶层60分别粘接在一长度可变的装置的两端。可以理解的是,所述第三胶层60可以是但不限于双面胶、胶水层。当所述第三胶层为双面胶时,所述双面胶为双面压敏胶带,厚度3~30um。由于如上文描述的,该散热件100具有可伸缩性,该散热件100可适应性地配合该装置的长度可变性,并随着该装置同步收缩与扩展,从而在实现散热的同时,不会由于收缩或扩展而产生拱起或强拉破裂的情况。

从而,所述折弯部11的表面覆所述耐摩擦层40,所述散热膜10的长度变化过程中相对位移产生摩擦不会破坏所述散热膜本体影响而所述散热膜10的性能。

可选择地,请参考图4和图5,图4和图5为本申请另一实施例中的散热件10’的结构示意图。所述散热件10’与所述散热件10结构相似,不同之处在于,本实施例中,散热件10’的折弯部11’的连接部113’相对两个加强部13呈倾斜状。可以理解的是,这样相对倾斜的设置可以减小所述散热膜10的整体厚度。

请参考图6,图6为本申请一实施例中的制作散热件100的方法的流程示意图。可以理解的是,所述方法的执行顺序并限于图6所示的顺序。所述方法方法应用于一模具。所述模具具有内腔。所述内腔具有弯折部以及连接所述弯折部的平直部。所述方法包括:

步骤601:提供一未成形散热件100。

步骤602:将所述未成型散热件100置于所述内腔预定义时间,以将所述未成型散热件100定型为具有所述折弯部11和所述加强部13的所述散热件100。其中,所述散热件100的折弯部11在所述模具的弯折部内定型,且所述折弯部11在定型时,所述散热件100的加强部13位于所述模具的平直部内。

可以理解的是,在其中一实施例中,步骤601具体包括:

提供一散热膜10,所述散热膜10可以是预弯成预定形状的散热膜10,还可以是没有经过弯折的散热膜10;

在所述散热膜10对应所述折弯部11的位置上设置耐摩擦层40。

由于所述折弯部11的连接部与所述加强部13之间的距离较小,因此,当将所述折弯部11定型后,再向所述折弯部11设置所述耐摩擦层40的难度将会加大,因此,需要在所述折弯部11定型之前,先将所述耐摩擦层40设置在一未成型散热件100上,再将所述未成型散热件100通过模具进行定型,即可得到设置有所述耐摩擦层40的所述折弯部11。

进一步地,在其中一实施例中,所述方法还包括:

步骤603:在所述折弯部11上设置加强件20;

步骤604:在所述散热件100的两端同侧设置有第三胶层60,所述第三胶层60分别粘接在一长度可变的装置的两端。

可以理解的是,所述长度可变的装置可以是但不限于可弯折电子设备。

从而,所述散热件100利用所述折弯部11的长度余量实现拉伸和收缩,散热件100的收缩过程中,所述折弯部11的两端由于有加强件20,硬度较大,将收缩的推力传递至有长度余量的折弯部11,所述折弯部11的形变实现整个散热件100的长度收缩,所述加强件20所在的区域不会有形变从而避免该区域拱起和设备之间产生摩擦。所述耐摩擦层40可以进一步减小所述折弯部11的摩擦力。

请参考图7,图7为本申请一实施例中的可弯折装置200的结构示意图。可以理解的是,在其中一实施例中,所述可弯折装置200包括可弯折件210、分别连接于所述可弯折件210两端的固定件220,所述散热件100的第三胶层60分别粘接在所述固定件220上。需要说明的是,图7仅为示例性描述,在其中一个实施例中,固定件220对称地设置在可弯折件210的两侧,并且该可弯折件210具有可弯折性,而固定件220不具有可弯折性。在展开和弯折的过程中,是通过可弯折件210的展开和弯折实现的折叠过程。图示中的长度比例仅为示意性地,并不做为对实体结构比例的限制。

具体地,在其中一实施例中,所述散热件100的所述第三胶层60分别粘接在所述固定件220的第一侧,其中所述第一侧与所述可弯折件210的折弯时的内侧同侧。

具体地,在其中一实施例中,所述散热件100的所述折弯部11位于所述固定件220的所述第一侧,而非所述可弯折件210件的第一侧,以防止该散热件100影响到该可弯折件210的展开和弯折。

具体地,在其中一实施例中,所述可弯折装置200在弯折过程中,所述可弯折件210的弯折内侧收缩,导致所述可弯折件210在弯折内侧的长度变小;所述散热件100的折弯部11受到述加强件20的张力,折弯程度增大。

具体地,在其中一实施例中,所述可弯折装置200在展开过程中,所述可弯折件210的弯折内侧延伸,导致所述可弯折件210在弯折内侧的长度变大;所述散热件100的折弯部11受到所述第三胶层60传递至所述加强件20的拉力,折弯程度减小。

从而,可以将所述散热件100设置在可弯折电子设备的铰链和包覆层之间,柔性显示屏位于铰链远离包覆层的一侧。所述散热件100用于对所述柔性显示屏和/或电池、主板等电子器部件所产生的热量进行散热。所述散热件100利用所述折弯部11的长度余量实现拉伸和收缩,散热件100的收缩过程中,折弯部11的两端由于有加强件20,硬度较大,将收缩的推力传递至有长度余量的折弯部11,折弯部11的形变实现整个散热件100的长度收缩,加强件20所在的区域不会有形变从而避免该区域拱起和可弯折电子设备之间产生的摩擦。

可以理解的是,在其它实施例中,所述散热件100的所述第三胶层60分别粘接在所述固定件220的第二侧,其中所述第二侧与所述可弯折件210的折弯时的外侧同侧。

可选择地,在其它实施例中,所述散热件100的所述折弯部11位于所述固定件220的所述第二侧。

可选择地,在其它实施例中,所述可弯折装置200在展开过程中,所述可弯折件210的弯折外侧收缩,导致所述可弯折件210在弯折外侧的长度变小;所述散热件100的折弯部11受到所述加强件20的张力,折弯程度增大。

可选择地,在其它实施例中,所述可弯折装置200在折弯过程中,所述可弯折件210的弯折外侧延伸,导致所述可弯折件210在弯折外侧的长度变大;所述散热件100的折弯部受到所述第三胶层60传递至所述加强件20的拉力,折弯程度减小。

从而,可以将所述散热件100设置在可弯折电子设备的铰链和柔性显示屏之间,所述散热件100用于对所述显示屏和/或电池、主板等电子器部件所产生的热量进行散热。所述散热件100利用所述折弯部11的长度余量实现拉伸和收缩,散热件100的收缩过程中,所述折弯部11的两端由于有加强件20,硬度较大,将收缩的推力传递至有长度余量的折弯部11,所述折弯部11的形变实现整个散热件100的长度收缩,所述加强件20所在的区域不会有形变从而避免该区域拱起和可弯折电子设备可弯折电子之间产生的摩擦。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

本申请实施例方法中的步骤可以根据实际需要进行顺序调整、合并和删减。

以上对本申请实施例进行了详细介绍,本文中应用了具体个例对本申请的原理及实施例进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施例及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

- 散热件及其制作方法以及可弯折装置

- 一种铜粉及其制作方法、制作装置和散热件