畜禽粪污序批式厌氧湿发酵系统

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及一种畜禽废弃物处理和资源化利用系统,具体涉及一种畜禽粪污序批式厌氧湿发酵系统及工艺方法。

背景技术

畜禽粪污通过厌氧发酵转化为沼气、沼液和沼渣,不仅解决了环境污染问题,也使畜禽粪污得到了资源化利用,同时达到了碳减排的效果。畜禽粪污资源化利用是国家“2030年碳达峰,2060年碳中和”政策落实措施的重要组成部分。

目前畜禽粪污沼气工程最为成熟的技术采用的是连续进出料方式的CSTR(完全混合式厌氧反应器),每个发酵罐同时进出料,这样未经完全发酵的原料会随着出料过程进入下级固液分离工序,造成原料分解率不是很高,同时也污染了沼液沼渣,导致沼液沼渣的品质较低。

因此,需要采用序批式进出料工艺,每个发酵罐单独进出料,原料在发酵罐内完全发酵后再进入下一道工艺,有效解决原料分解率不高、沼液沼渣品质较低等问题。畜禽粪污内的有机质得到了充分的分解,可以提高沼气产量20%左右,同时沼液沼渣不再存在烧苗问题,可以制作高品质有机肥,从而推进有机肥市场的发展,带来更高的经济价值。

发明内容

本发明的目的是提供一种畜禽粪污序批式厌氧湿发酵系统,可以提高畜禽粪污内有机质的分解率,提高沼气产量和沼液沼渣品质,并且系统安全可靠。

为了解决上述技术问题,本发明的技术方案是:一种畜禽粪污序批式厌氧湿发酵系统,包括卸料池、调节池、发酵罐,所述卸料池内的原料通过溢流方式经格栅除杂装置除杂后流入调节池,在调节池内升温至指定温度,并且经过除沙和调节处理后经进料泵输送至多个发酵罐,多个发酵罐并联连接,并按照时间循序间歇式运行,多个发酵罐组成一个发酵系统从而实现每天进出料的连续运行方式;进料泵与发酵罐之间采用母管、支管的方式进行连接,每根支管上设置隔离用阀门,每个发酵罐顶部沼气管道采用母管、支管的方式进行互连,经母管与气柜相连,每根支管上设置隔离用阀门;气柜出口与沼气脱硫装置入口相连,沼气脱硫装置出口连接沼气净化增压装置入口,沼气净化增压装置出口连接内燃机入口;发酵罐出口通过母管、支管的方式与出料泵入口相连,出料泵出口与固液分离设备入口相连,固液分离设备的沼液出口通过沼液暂存池与沼液泵入口相连,沼液泵出口与沼液池相连,固液分离设备的沼渣出口经皮带输送机与陈化装置相连,陈化装置与固体有机肥车间通过皮带输送机相连。

进一步,所述发酵罐采用完全混合式厌氧反应器,发酵罐数量根据发酵周期设置,每天的原料对应一个发酵罐,每个发酵罐按照进料-发酵-出料方式运行。

进一步,每批次的原料量为2-5天的原料量,对应发酵罐的数量综合考虑发酵周期和每批次原料对应的天数。

进一步,所述发酵罐在出料的时候预留10%-30%发酵产物;所述发酵周期为15-30天;所述发酵罐内原料的温度在35℃±5℃范围内。

进一步,多个所述发酵罐组成的发酵罐系统内,单个发酵罐在进料的同时,另外一个发酵罐在出料。

进一步,所述陈化装置之前配置好氧发酵装置。

进一步,所述调节池内原料的含固率在6%-12%范围内;所述调节池内原料的加热温度在35℃±5℃范围内;所述调节池内的加热热源采用内燃机尾部烟气余热锅炉提供的蒸汽,发酵罐内的加热热源采用内燃机缸套水余热利用的闭式循环水。

进一步,所述发酵罐罐顶、管壁和罐底采用保温结构。

进一步,所述内燃机替换为沼气提纯制生物天然气装置。

与现有技术相比,本发明的有益效果为:

1.通过序批式厌氧湿发酵工艺,原料在发酵罐内得到了充分发酵。

2.可以提高沼气产量20%左右。

3.降低了沼液、沼渣中未分解的有机质和COD含量,提高了沼液、沼渣的品质。

4.发酵罐沼气出口通过母管进行连接,每个发酵罐气侧进行互通;发酵罐沼气管道出口与气柜入口相连;发酵罐体上配置正负压保护器。为每个发酵罐提供了三级负压保护,有效保障发酵罐安全运行。

5.每个发酵罐的原料进口、发酵产物出口、沼气出口管道上均设置有隔离阀门,各个发酵罐之间既是联通的,又是独立的,可以非常方便进行定期检修,并适应复杂的原料来料情况。

6.原料在调节池内升温至指定温度后,可以有效避免发酵罐内的酸化问题。

7.原料在调节池内统一升温,相较在各个发酵罐内升温可以节省大量的加热盘管,从而减少投资,也便于运行维护。

8.每个发酵罐在出料的时候预留一定的发酵产物,发酵产物内含有大量的菌种,可以大大缩短下个批次的发酵周期,提高发酵效率。

附图说明

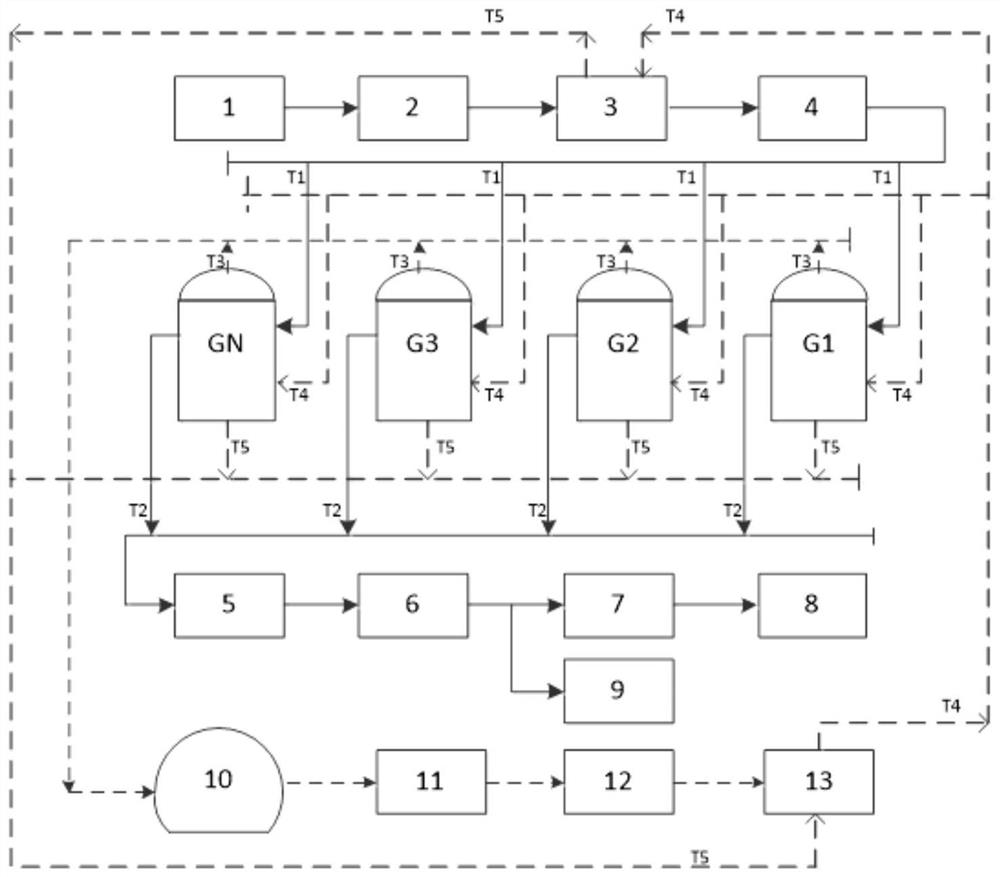

图1是本发明的畜禽粪污序批式厌氧湿发酵系统图。

具体实施方式

下面结合附图与实施例对本发明作进一步说明。

本实施例提供了一种畜禽粪污序批式厌氧湿发酵系统,如图1所示,其包括:卸料池1、格栅除杂装置2、调节池3、进料泵4、发酵罐G1至GN、出料泵5、固液分离装置6、陈化装置7、有机肥车间8、沼液池9、气柜10、沼气脱硫装置11、沼气净化增压装置12、内燃机13、进料管T1、出料管T2、沼气管道T3、加热管T4、回流管T5。

牛粪、猪粪和鸡粪等畜禽粪污通过槽罐车等运输方式首先卸料至卸料池1,在卸料池通过搅拌器进行预搅拌和预沉降,通过溢流方式流经格栅除杂装置2去除杂质后进入调节池3,在调节池3内通过搅拌器进行调节(包括温度、含固率、PH值、碳氮比等),在调节池3内加热指定温度,例如35℃,在调节池3内设置除沙设备去除原料中携带的沙子。调节池3内的加热热源T4可以采用内燃机13余热利用系统提供的高温蒸汽,冷却后的回水T5回流至内燃机13,形成闭式循环。

经调节后的原料经进料泵4输送至发酵罐GN,发酵罐根据发酵周期设置多台,例如发酵周期根据原料的特性选择为20天,发酵罐的数量则为21个,发酵罐编号依次为G1、G2、至G21。第一天的原料进G1,第二天的原料进G2,……第20天原料进G20,第21天原料进G21,此时G1进行出料,第22天原料进G1,此时G2进行出料,从而完成循环进出料。发酵罐内的发酵温度根据原料特性可以选择35℃,发酵罐罐壁、罐顶和罐底设置保温,减少热量损失,。发酵罐内设置加热盘管,使发酵罐维持恒温,加热热源T4可以采用内燃机13余热利用系统提供的高温热水,冷却后的回水T5回流至内燃机13,形成闭式循环。发酵罐上设置搅拌装置、液位计、压力表、正负压保护器、检修门、取样口等设备、仪表和接口。

发酵罐内的发酵产物通过出料管T2连接出料泵5,经出料泵5输送至固液分离装置6,固液分离的沼渣经陈化装置7后送至固体有机肥车间8制作有机肥后外销。固液分离的沼液经沼液泵输送至沼液池9,可以作为土壤改良剂或制液体有机肥。

发酵罐内产生的沼气通过沼气管道T3与气柜10入口相连,气柜10出口与脱硫装置11进口相连,脱硫装置11出口与沼气净化增压装置12入口相连,沼气净化增压装置12出口与内燃机13入口相连,沼气经内燃机13进行发电和上网,产生的烟气经余热利用和脱硝处理后达标排放,余热利用的热源供调节池3和发酵罐GN加热用。

优选地,发酵罐采用完全混合式厌氧反应器(CSTR),发酵罐数量根据发酵周期设置,每天的原料对应一个发酵罐,每个发酵罐按照进料-发酵-出料方式运行。

优选地,每批次的原料量为2-5天的原料量,对应发酵罐的数量综合考虑发酵周期和每批次原料对应的天数。

优选地,发酵罐在出料的时候预留10%-50%发酵产物;所述发酵周期为15-30天;所述发酵罐内原料的温度在35℃±5℃范围内。

优选地,多个发酵罐组成的发酵罐系统内,单个发酵罐在进料的同时,另外一个发酵罐在出料。

优选地,陈化装置之前可以配置好氧发酵装置。

优选地,调节池内原料的含固率在6%-12%范围内。

优选地,调节池内原料的加热温度在35℃±5℃范围内;所述调节池内的加热热源采用内燃机尾部烟气余热锅炉提供的蒸汽,发酵罐内的加热热源采用内燃机缸套水余热利用的闭式循环水。

优选地,发酵罐罐顶、管壁和罐底采用保温结构。

优选地,内燃机可以替换为沼气提纯制生物天然气装置。

- 畜禽粪污序批式厌氧湿发酵系统

- 畜禽粪污序批式厌氧湿发酵系统