摩托车离合器配件自动加工工艺流程

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及摩托车离合器加工技术领域,尤其涉及摩托车离合器配件自动加工工艺流程。

背景技术

摩托车用发动机为了满足整机外形小型化的需求,普遍采用曲轴箱和变速箱一体化设计,而离合器组件就是连接曲轴和变速箱的主要零部件,负责将曲轴产生的扭矩传递到变速箱主轴上离合器组件其中包括中心毂座和中心毂两种配件,现有技术中该两种配件的加工是分散的,在中心毂座或者中心毂的的加工中,如中心毂座的加工工艺流程:面加工-扩孔-攻丝-清洗-装箱。

然而,由于中心毂座或者中心毂加工用的各设备之间是分散的、不连续的,即各工序处均需要安排工人,将工件放入设备中进行工作,且各工序之间也需要工人将上一工序加工完成的工件搬运至下一工序处,以便下一工序的顺利进行,劳动力较多,劳动量较大,其中,各工序之间关于工件的运输也会浪费较多时间,整体工作效率降低,因此,本发明提供一种摩托车离合器配件自动加工工艺流程,来节省人工和提高工作效率。

发明内容

为了解决上述背景技术中所提到的问题,而提出的摩托车离合器配件自动加工工艺流程。

为了实现上述目的,本发明采用了如下技术方案:

摩托车离合器配件自动加工工艺流程,包括以下步骤:

S1、通过数控机床一对中心毂座进行面加工;

S2、通过传送带一将已完成面加工的中心毂座自动传送至扩孔/丝攻一体机中进行扩孔和攻丝;

S3、已完成面加工的中心毂座进入扩孔/丝攻一体机中的倾斜工作台中;

S4、通过感应模块感应已完成面加工的中心毂座,将感应信号传送给PLC控制模块,通过PLC控制模块自动定位已完成面加工的中心毂座,并控制扩孔装置对已完成面加工的中心毂座进行扩孔动作;

S5、扩孔后的中心毂座顺着倾斜工作台移动,通过感应模块感应已完成扩孔的中心毂座,自动定位已完成扩孔的中心毂座,并控制丝攻装置对已完成扩孔的中心毂座进行攻丝动作

S6、通过传送带二将已完成扩孔和丝攻的中心毂座自动传送至清洗装置进行清洗,完成中心毂座的加工;

S7、在步骤S1-S6进行的同时,通过数控机床二对中心毂进行面加工;

S8、通过传送带三将已完成面加工的中心毂自动传送至拉床中拉花键槽;

S9、通过传送带四将已完成拉花键槽的中心毂自动传送至清洗装置进行清洗,完成中心毂的加工;

S10、通过传送带五将清洗完成的中心毂座和中心毂自动传送至工作台,进行装箱。

作为上述技术方案的进一步描述:

在步骤S8中,已完成面加工的中心毂的拉花键槽的工艺流程包括以下步骤:

S81、通过感应模块感应到已完成面加工的中心毂,将感应信号传送给PLC控制模块,通过PLC控制模块自动控制抓取机构将已完成面加工的中心毂送料至拉床的工作台上;

S82、拉床工作台上的气压阀感应到气压变化,将压力信号传送给PLC控制模块,通过PLC控制模块自动控制拉槽装置对已完成面加工的中心毂进行拉花键槽动作。

作为上述技术方案的进一步描述:

所述清洗装置为通过式喷淋洗净机。

作为上述技术方案的进一步描述:

所述感应模块为光栅。

作为上述技术方案的进一步描述:

在步骤S82中,拉床工作台上未放置中心毂时,所述气压阀的初始压力值为0.25-0.35MPa。

作为上述技术方案的进一步描述:

在步骤S82中,拉床工作台上放置中心毂时,所述气压阀的压力值为0.45-0.55MPa。

作为上述技术方案的进一步描述:

在步骤S2中,所述扩孔/丝攻一体机为扩孔装置和丝攻装置的组合机床,所述扩孔装置和丝攻装置按照先扩孔在丝攻的顺序安装在倾斜工作台上方。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,在中心毂座加工用的数控机床一、扩孔/丝攻一体机、清洗装置和装箱处工作台之间,中心毂座的传输通过传送带一、传送带二和传送带五自动传送,以及在中心毂加工用的数控机床二、拉床、清洗装置和装箱处工作台之间,中心毂的传输通过传送带三、传送带四、抓取机构和传送带五自动传送,省去了人工将上一工序的工件搬运至下一工序的过程,只需要在数控机床一、数控机床二和装箱处工作台各安排一名工人即可,节省劳动力,降低工厂成本,提高工作效率。

2、本发明中,通过将扩孔装置和丝攻装置组合在一起,得到扩孔/丝攻一体机,减小使用扩孔机和攻丝机两台设备占用的厂区空间,占地面积小,提高厂区空间利用率。

3、本发明中,已完成加工的中心毂座和中心毂分别通过传送带二和传送带四传输至同一清洗装置中进行清洗,实现了两道加工工艺的连接,工人在装箱处工作台同时完成中心毂和中心毂座之间的匹配装箱,进一步提高工作效率。

附图说明

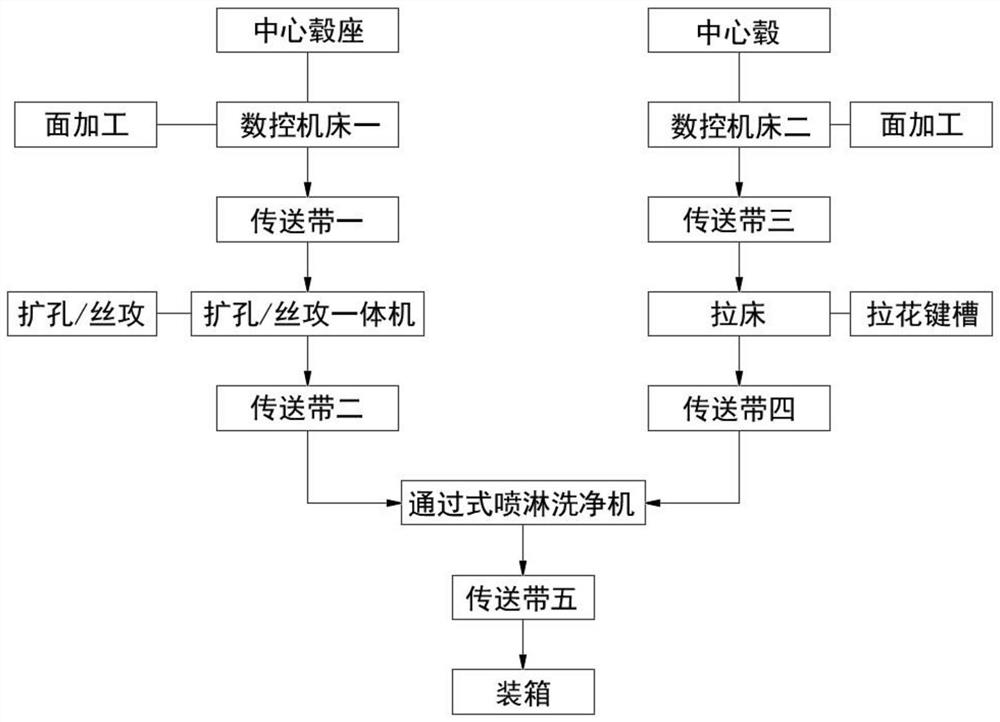

图1示出了根据本发明实施例提供的摩托车离合器配件自动加工工艺流程的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例一

请参阅图1,本发明提供一种技术方案:摩托车离合器配件自动加工工艺流程,包括以下步骤:

S1、通过数控机床一对中心毂座进行面加工;

S2、通过传送带一将已完成面加工的中心毂座自动传送至扩孔/丝攻一体机中进行扩孔和攻丝;

S3、已完成面加工的中心毂座进入扩孔/丝攻一体机中的倾斜工作台中;

S4、通过感应模块感应已完成面加工的中心毂座,将感应信号传送给PLC控制模块,通过PLC控制模块自动定位已完成面加工的中心毂座,并控制扩孔装置对已完成面加工的中心毂座进行扩孔动作;

S5、扩孔后的中心毂座顺着倾斜工作台移动,通过感应模块感应已完成扩孔的中心毂座,自动定位已完成扩孔的中心毂座,并控制丝攻装置对已完成扩孔的中心毂座进行攻丝动作

S6、通过传送带二将已完成扩孔和丝攻的中心毂座自动传送至清洗装置进行清洗,完成中心毂座的加工;

S7、在步骤S1-S6进行的同时,通过数控机床二对中心毂进行面加工;

S8、通过传送带三将已完成面加工的中心毂自动传送至拉床中拉花键槽;

具体的,已完成面加工的中心毂的拉花键槽的工艺流程包括以下步骤:

S81、通过感应模块感应到已完成面加工的中心毂,将感应信号传送给PLC控制模块,通过PLC控制模块自动控制抓取机构将已完成面加工的中心毂送料至拉床的工作台上;

S82、拉床工作台上的气压阀感应到气压变化,将压力信号传送给PLC控制模块,通过PLC控制模块自动控制拉槽装置对已完成面加工的中心毂进行拉花键槽动作;

其中,拉床工作台上未放置中心毂时,气压阀的初始压力值为0.25-0.35MPa,拉床工作台上放置中心毂时,气压阀的压力值为0.45-0.55MPa;

当已完成面加工的中心毂被送料至工作台上时,气压阀喷出的气体受到阻碍,压力值由0.25-0.35MPa增大至0.45-0.55MPa,压力值发生变化;

S9、通过传送带四将已完成拉花键槽的中心毂自动传送至清洗装置进行清洗,完成中心毂的加工;

S10、通过传送带五将清洗完成的中心毂座和中心毂自动传送至工作台,进行装箱;

具体的,清洗装置为通过式喷淋洗净机,感应模块为光栅;

本发明中,在中心毂座加工用的数控机床一、扩孔/丝攻一体机、清洗装置和装箱处工作台之间,中心毂座的传输通过传送带一、传送带二和传送带五自动传送,以及在中心毂加工用的数控机床二、拉床、清洗装置和装箱处工作台之间,中心毂的传输通过传送带三、传送带四、抓取机构和传送带五自动传送,省去了人工将上一工序的工件搬运至下一工序的过程,只需要在数控机床一、数控机床二和装箱处工作台各安排一名工人即可,节省劳动力,降低工厂成本,提高工作效率;

本发明中,已完成加工的中心毂座和中心毂分别通过传送带二和传送带四传输至同一清洗装置中进行清洗,实现了两道加工工艺的连接,工人在装箱处工作台同时完成中心毂和中心毂座之间的匹配装箱,进一步提高工作效率。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 摩托车离合器配件自动加工工艺流程

- 一种摩托车离合器配件多功能振动筛分装置