一种Nb相增韧高强高塑型γ-TiAl基合金及其制备方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种Nb相增韧高强高塑型γ-TiAl基合金及其制备方法,属于铝钛基复合材料加工技术领域。

背景技术

γ-TiAl基合金因密度低、比强度高、抗腐蚀和抗蠕变性能好以及具有一定的高温强度,成为航空、航天、汽车领域发动机耐高温结构件极具应用潜力的材料。然而,因γ-TiAl基合金晶体结构导致的固有室温本质脆性,严重制约了该类轻质结构材料的应用。因此,提高γ-TiAl基合金的室温韧性和塑性,对于推动这类材料的工程实际应用,实现重要结构零件的轻量化,具有重要意义。

目前,改善γ-TiAl基合金室温韧性塑性的常用方法主要有:(1)向γ-TiAl基合金添加X类(X=Cr、Mn、V)合金元素,优化合金成分;(2)向铸造γ-TiAl基合金添加少量B元素等晶粒细化剂;(3)降低γ-TiAl基合金中氧、氮等杂质元素含量;(4)采用粉末冶金与热变形方法,充分细化合金组织和晶粒尺寸。这些方法,虽然可以改善合金的室温韧性与塑性,但总体而言效果非常有限,合金的室温塑性最高一般也只能达到2~2.5%左右,无法满足实际工程应用的要求。因此,提供一种高强高塑型γ-TiAl基合金,有效解决γ-TiAl基合金的室温脆性问题的同时提高材料的强度是十分必要的。

发明内容

本发明为了解决现有γ-TiAl基合金室温塑性韧性低、强度不足的问题,本申请采用粉末冶金方法向γ-TiAl基合金中引入Nb增韧相制备增韧高强高塑型γ-TiAl基合金材料,提供一种γ-TiAl基材料的增韧增塑的新途径。

本发明的技术方案:

一种Nb相增韧高强高塑型γ-TiAl基合金,以机械球磨细化的Nb粉末作为增韧相原料,以雾化γ-TiAl预合金粉末作为基体相原料,韧性相Nb弥散分布于基体γ-TiAl相的边界处。

进一步限定,初始粗大Nb颗粒的粒径为200~250μm,细化后Nb粉末粒径为3~15μm,γ-TiAl预合金粉末的粒径为100~150μm。

进一步限定,γ-TiAl预合金粉末的化学成分为Ti-47Al-2Cr-2Nb。

上述Nb相增韧高强高塑型γ-TiAl基合金的制备方法,该方法包括以下步骤:

一、细化Nb粉;

首先将初始粗大Nb颗粒和不同直径磨球按球料比为20:1装入球磨罐中,球磨转速300r/min,每间隔5min球磨一次,每次球磨30min,球磨时间16h,在高纯氩气(99.99%)氛围下进行机械球磨破碎,获得细小Nb粉末;

二、球磨混粉;

将步骤一制备的细小Nb粉末与雾化γ-TiAl预合金粉末按一定质量百分比装入球磨罐中,球料比为(5~10):1,球磨转速为150~250r/min,每间隔10min球磨一次,每次球磨时长20~30min,球磨时长为6~18h,在高纯氩气氛围下进行常温混合,获得Nb弥散分布的Nb/γ-TiAl混合粉末;

三、热压烧结;

将步骤二获得的混合粉末在真空度高于1×10

进一步限定,步骤二中Nb含量占混合粉末总质量的5~17%。

进一步限定,步骤二球料比为5:1,在氩气氛围下进行常温球磨搅拌,球磨转速为250r/min,每间隔10min球磨一次,每次球磨时间为20min,球磨时长12h。

进一步限定,步骤二球料比为10:1,在氩气氛围下进行常温球磨搅拌,球磨转速为150r/min,每间隔10min球磨一次,每次球磨时间为30min,球磨时长16h。

进一步限定,步骤一和二中所涉及到的装粉和取粉操作均在高纯氩气氛围的真空手套箱中实施。具体操作过程为:先将球磨罐抽真空至-0.1MPa,然后向球磨罐中充入氩气,氩气纯度≥99.99%,直至球磨罐内压强为0.1~0.5MPa,重复上述抽真空和充氩气3次。

进一步限定,步骤一和二中所涉及到的磨球为高铬钢材质,由直径规格为8mm和5mm按照质量配比为2:1组成。

进一步限定,步骤三的具体操作过程为:

首先对混合粉末施加5MPa预压力,然后抽真空,当真空度高于1×10

进一步限定,步骤三的具体操作过程为:

首先对混合粉末施加5MPa预压力,然后抽真空,当真空度高于1×10

本发明具有以下有益效果:

(1)本发明采用粗大Nb元素颗粒作为实验原料,通过高能球磨细化工艺制备出颗粒尺寸3~15μm的细小Nb粉末,具有制备成本低、Nb形貌和尺寸可控等优势。

(2)本发明采用细小Nb元素粉末和雾化γ-TiAl预合金粉末,在调控组织结构的同时解决了Nb相分布偏析和不均匀的问题,且细小Nb元素粉末可有效提高Nb元素粉末在γ-TiAl基体周围弥散分布效率;

(3)本发明通过高能球磨细化Nb粉颗粒尺寸以及低能球磨混粉工艺获得Nb弥散分布的Nb/γ-TiAl混合粉末,制粉工艺简单,可操作性强,且球磨混粉过程中采用低球料比和低转速(低能量)的目的是尽可能保证雾化γ-TiAl颗粒的球状特征在混粉过程中不被破坏;

(4)本发明采用粉末冶金法制备γ-TiAl基合金材料,将Nb颗粒作为增韧体弥散分布于γ-TiAl基体颗粒周围,热压烧结时,γ-TiAl基体与Nb相界面反应,生成中间相增强了基体和增韧体之间的结合强度,同时部分Nb固溶于γ-TiAl基体中产生固溶强化效应,而反应剩余的Nb相则提高了材料的整体塑性、韧性;

(5)本发明通过对Nb颗粒的含量以及热压烧结参数的调控,实现了γ-TiAl基合金材料显微组织中增韧Nb相含量、Nb在γ-TiAl基体中的扩散固溶程度、Nb相与γ-TiAl基体界面反应的定量调控,获得了调控范围更宽、综合性能更优的γ-TiAl基合金材料,制备出高强高塑的γ-TiAl基合金,其室温压缩性能达到:强度大于1.6GPa、断裂应变大于25%。

附图说明

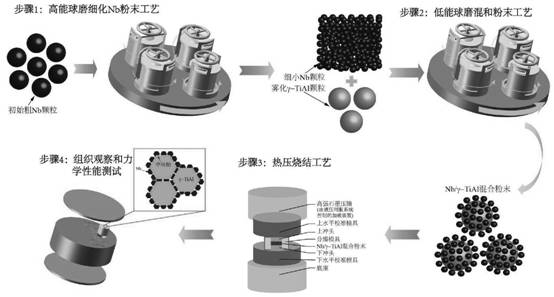

图1为本发明制备Nb相增韧高强高塑型γ-TiAl基合金材料的工艺流程;

图2为初始Nb和γ-TiAl粉末,以及实施例1中获得的细化Nb粉末和充分混合的Nb/γ-TiAl粉末的形貌和元素能谱分析;

图3为实施例1中得到的Nb相增韧高强高塑型γ-TiAl基合金材料的金相组织;

图4为实施例1中得到的Nb相增韧高强高塑型γ-TiAl基合金材料的显微组织和元素能谱分析;

图5为实施例1获得的Nb相增韧高强高塑型γ-TiAl基合金材料的室温压缩应力应变曲线。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

实施方式1:

本实施方式Nb相增韧高强高塑型γ-TiAl基合金材料的制备方法是按以下步骤实施:

一、称取粗大的Nb粉末和不同直径的磨球装入球磨罐中,球料比为20:1,在氩气氛围下进行常温机械球磨细化粉末,球磨转速为300r/min,每间隔5min球磨一次,每次球磨30min,球磨时长16h。

其中,Nb颗粒细化前后的粒径分别为200~250μm和3~15μm;磨球为高铬钢材质,由直径规格为8mm和5mm按照质量配比为2:1组成。

本实施方式采用高球料比和高转速(高能量)球磨的目的是提高Nb颗粒的细化效率。

二、然后按一定质量百分比称取步骤一制备的细化Nb粉和雾化γ-TiAl预合金粉末,装入球磨罐中,球料比为(5~10):1,在氩气氛围下进行常温球磨混合,球磨转速为150~250r/min,每间隔10min球磨一次,每次球磨时长20~30min,球磨时间为6~18h,制得Nb弥散分布的Nb/γ-TiAl混合粉末。

其中,Nb粉末含量占混合粉末总质量的5~17%。

三、将步骤二制得的Nb/γ-TiAl混合粉末,在真空度高于1×10

本实施方式采用细小Nb元素粉末的目的是提高Nb元素粉末在γ-TiAl基体周围弥散分布效率。

本实施方式采用低球料比和低转速(低能量)球磨混粉的目的是尽可能保证雾化γ-TiAl颗粒的球状特征在混粉过程中不被破坏。

本实施方式采真空热压烧结的目的是获得致密度≥99%的Nb相增韧高塑高强型γ-TiAl基合金材料。

实施方式2:

本实施方式与实施方式1不同的是:步骤一所述的初始Nb颗粒尺寸为200~250μm。其它步骤及参数与具体实施方式1相同。

实施方式3:

本实施方式与实施方式1或实施方式2不同的是:步骤二所述的γ-TiAl预合金粉末为Ti-47Al-2Cr-2Nb雾化颗粒,粒径为100~150μm。其它操作步骤及参数与实施方式1或2相同。

实施方式4:

本实施方式与实施方式1至实施方式3不同的是:步骤二所述的Nb粉末粒径为3~15μm。其它操作步骤及参数与实施方式1~3相同。

实施方式5:

本实施方式与实施方式1至实施方式4不同的是:先将球磨罐抽真空至-0.1MPa,然后向球磨罐中充入氩气,氩气纯度≥99.99%,至球磨罐内压强为0.1~0.5MPa,重复上述抽真空和充氩气3次。其它操作步骤及参数与实施方式1~4相同。

本实施方式充入氩气的作用是为了确保球磨罐内为纯氩气氛围,防止粉末在球磨过程中发生氧化反应。

实施方式6:

本实施方式与实施方式1至实施方式5不同的是:步骤二中的球料比为5:1,在氩气氛围下进行常温球磨搅拌,球磨转速为250r/min,每间隔10min球磨一次,每次球磨时间为20min,球磨时长12h。其它操作步骤及参数与实施方式1~5相同。

实施方式7:

本实施方式与实施方式1至实施方式6不同的是:步骤二中的球料比为10:1,在氩气氛围下进行常温球磨搅拌,球磨转速为150r/min,每间隔10min球磨一次,每次球磨时间为30min,球磨时长16h。其它操作步骤及参数与实施方式1~6相同。

实施方式8:

本实施方式与实施方式1至实施方式7不同的是:步骤三中抽真空前施加5MPa预载荷,当真空度高于1×10

本实施方式抽真空的目的是为了防止高温时粉末颗粒发生氧化反应。

本实施方式抽真空前施加5MPa预载荷的目的是一方面为了将粉末颗粒预密实,防止抽真空过程中以及加热初期粉末内气体排出时引起粉末流动而导致石墨上凸模具发生倾斜;另一方面防止抽真空过程中整个石墨模具发生偏移。

本实施方式加热至300℃时卸载预载荷的目的是防止由液压伺服系统控制的上压头长时间加热引起氧化或其它化学反应。

实施方式9:

本实施方式与实施方式1至实施方式8不同的是:步骤三中当温度升至1250℃时,加压40MPa,保温保压0.5h。其它操作步骤及参数与实施方式1~8相同。

实施例1:

如图1所示,本实施例Nb相增韧高强高塑型γ-TiAl基合金材料的制备方法是按以下步骤实施:

(一)细化Nb粉末的制备:

采用平均粒度为220μm的工业高纯Nb颗粒和高铬钢磨球按球料比为20:1装入球磨罐中,球磨转速300r/min,每间隔5min球磨一次,每次球磨30min,球磨时间16h,在高纯氩气(99.99%)氛围下进行机械球磨破碎,获得颗粒尺寸3~15μm细小Nb粉末;

(二)Nb/γ-TiAl混合粉末的制备:

称取步骤一获得的平均粒度为8μm的细化Nb粉,使其与γ-TiAl预合金粉末按照17:83的质量配比装入球磨罐中,其中γ-TiAl预合金粉末是平均粒度为120μm的Ti-47Al-2Nb-2Cr(at.%)雾化颗粒,球磨罐中球料比为10:1,在氩气氛围下进行常温球磨混合粉末,球磨转速为150r/min,每间隔10min球磨一次,每次30min,球磨时间为16h,制得Nb弥散分布的Nb/γ-TiAl混合粉末。

(三)热压烧结:

对步骤二获得的混合粉末施加5MPa预压力,然后抽真空,当真空度高于1×10

(四)组织观察和力学性能测试:

①采用扫描电镜对细化前后Nb粉末、γ-TiAl预合金粉末和混合粉末进行形貌观察,结果如图2所示。由图2a和2b可知,采用步骤一可使初始平均粒度为~220μm的粗大Nb颗粒细化为平均粒度为~8μm的细小Nb粉末。由图2c可知,球状γ-TiAl预合金粉末的平均粒径~120μm,远大于Nb粉末的平均尺寸~8μm。由图2d可知,在混合粉末中细小的Nb颗粒基本上弥散分布于球状γ-TiAl预合金粉末颗粒表面,说明采用步骤二的球磨混粉工艺在不破坏γ-TiAl颗粒球状特征的前提下仍可实现细小Nb颗粒在γ-TiAl基体中的弥散分布,且这一观点也可由元素能谱扫描结果图2e证实。

②采用光学显微镜和扫描电镜对Nb相增韧高强高塑型γ-TiAl基合金材料进行形貌观察,结果如图3和图4所示。在图4元素能谱测试结果表明:在原始Nb颗粒与γ-TiAl基体颗粒边界产生了γ+Nb

③采用电子万能试验机对Nb增韧高强高塑型γ-TiAl基合金材料室温压缩力学性能的测试,结果如图5所示,室温压缩强度最高可达1648.8MPa,断裂应变最大可达25.5%,其强度和断裂应变均明显高于目前已报道的γ-TiAl基合金或复合材料。由此可知,该技术制备的γ-TiAl基合金材料可避免强度-塑性之间的权衡效应,即具有高强高塑的室温力学性能。

④采用电子分析天平对Nb相增韧高强高塑型γ-TiAl基合金材料的致密度进行了测试,其值≥99.2%。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于高活性TiAl基合金的复合冷坩埚定向凝固方法及其制备的TiAl基合金构件

- 一种中温快速挤压高强高韧变形镁合金及其制备方法

- 一种高强高韧Ti5Mo5V5Cr3Al钛合金及其制备方法

- 一种Cr、Mn合金化β相凝固高Nb‑TiAl合金及其制备方法

- 一种W、Mn合金化β相凝固高Nb-TiAl合金及其制备方法