一种高耐磨性金属衬板

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及破碎机用衬板结构技术领域,具体为一种高耐磨性金属衬板。

背景技术

众所周知,破碎机主要是依靠冲击能完成破碎物料作业的,破碎机在工作时,物料被投至破碎腔内,其内通过施力件冲击、剪切撕裂等作用将物料破碎至所需粒径并通过出料段的筛板排出机外,由于其工况较为恶劣,经常导致破碎机内腔壁的内衬磨损严重,因此需要在破碎机内壁加装衬板装置。

当前的衬板装置一般采用组合式结构,例如采用基板和安装在基板上的由耐磨损材料制成的耐磨凸块构成,常规的结构如下:将基板通过锁紧件固定在破碎机内腔壁上,耐磨层通过螺栓等锁紧件或者卡接方式紧固在基板上,耐磨层外侧的凸起以及摩擦桩则作为应对冲击的工作面,该连接方式和衬板设置结构具有诸多弊端,分析如下:首先,虽然耐磨层通过螺栓等锁紧件或者卡接方式紧固在基板上,但耐磨层作为主要的冲击受力面,其在恶劣的工况中,冲击力无法很好的卸去,将最终作用在连接处,因此连接处依然是极易损坏的薄弱点,生产中经常遇到的是停工检修耐磨层和基板的连接处;其次,衬板在使用过程中,经常会出现局部位置的严重磨损,而现有的衬板多为一体式结构,当出现一处可能影响破碎性能的磨损时则需要更换掉全部的衬板组合件,从而造成传统的衬板装置使用和维护成本较高。

发明内容

为解决上述技术问题,本发明提供一种高耐磨性金属衬板。

本发明采用的技术方案是:一种高耐磨性金属衬板,所述衬板是由基板层、中间缓冲层和外部的金属耐磨层构成的多层结构,所述基板层与中间缓冲层通过粘接方式固定连接,在中间缓冲层朝向金属耐磨层的一侧表面均匀设有多条相互平行的安装卡槽,所述金属耐磨层是由依次交替设置的正梯形块和倒梯形块组成,正梯形块和倒梯形块的倾斜面紧密贴合,其整体构成的外侧面为金属耐磨层的工作面,所述正梯形块和倒梯形块的底部分别设有与安装卡槽形状相匹配的安装卡块,在安装卡块与安装卡槽设有弹性耐磨垫,在所述倒梯形块与正梯形块配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽。

作为优选方案,所述气槽设置在正梯形块对称设置在两侧的倾斜面上。

作为优选方案,所述正梯形块的每一侧面,其气槽呈中部向两侧延伸。

作为优选方案,所述气槽的断面形状为三角形,且气槽的深度沿中部向两侧逐渐增大。

作为优选方案,所述正梯形块和/或倒梯形块采用分体式结构。

作为优选方案,在所述正梯形块和倒梯形块的工作面上沿其长度方向均匀设有弧形凸起片,所述弧形凸起片的形状为不等边椭球一半,设定椭球的三个极半径为a、b、c,并且a>b>c,则该弧形凸起片是通过a、b两个极半径确定的安装平面,弧形凸起片的高度为c。

作为优选方案,所述弧形凸起片的表面设有厚度为0.2-0.3mm的耐磨涂层,其安装平面通过焊接或者粘接方式固定在正梯形块和倒梯形块的工作面上。

作为优选方案,该弧形凸起片采用高耐磨性材料制成,其安装平面通过焊接或者粘接方式固定在正梯形块和倒梯形块的工作面上。

作为优选方案,所述的安装卡槽由球头形凹槽和导向槽组成,所述的安装卡块由与球头形凹槽形状相匹配的球头形卡块和导向板构成,所述球头形卡块在球头形凹槽内具有一定的活动余量,球头形卡块通过其上的导向板沿导向槽约束的方向在球头形凹槽内上下活动。

作为优选方案,所述的弹性耐磨垫通过粘接剂固定贴设在球头形凹槽的内壁上或者弹性耐磨垫通过粘接剂固定贴设球头形卡块的外壁上。

本发明的有益效果是:

本方案通过对衬板的结构和安装方式进行优化设计,将作为工作面的金属耐磨层设置为相互配合的正梯形块和倒梯形块结构,且两者的倾斜面贴合设置,并在两者配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽,同时底部设置为结构适配的卡块、弹性耐磨垫以及凹槽组件,从而提供一种活动式的高耐磨性金属衬板结构,具有耐磨性能好、使用寿命长的优点,具体效果体现一下几个方面:

其一、该衬板是由基板层、中间缓冲层和外部的金属耐磨层构成的多层结构,其中,金属耐磨层是由依次交替设置且紧密贴合的正梯形块和倒梯形块组成,正梯形块和倒梯形块的底部的安装卡块卡设在中间缓冲层的安装卡槽内,且在安装卡块和安装卡槽之间设有弹性耐磨垫,同时倒梯形块与正梯形块配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽,基于上述结构,金属耐磨层应对冲击时,正梯形块和倒梯形块在相互碰撞中带动安装卡块挤压弹性耐磨垫,使得正梯形块和倒梯形块在相互碰撞中得到第一次缓冲,同时由于倒梯形块与正梯形块配合的斜面上设有气槽,碰撞中产生的气流沿气槽排出时该碰撞冲击力被卸掉,实现两者相互碰撞的第二次缓冲。

其二、作为进一步的优化,金属耐磨层是由依次交替设置且紧密贴合的正梯形块和倒梯形块组成,且所述正梯形块和/或倒梯形块采用分体式结构,该结构可以实现衬板更换耐磨层更加方便快捷。

其三、作为进一步的优化,所述气槽设置在正梯形块对称设置在两侧的倾斜面上,且正梯形块的每一侧面的气槽呈中部向两侧延伸,该结构使得倒梯形块与正梯形块相互碰撞时,所产生的气流沿着对称方向向两侧的气槽导出,整个过程可实现倒梯形块与正梯形块的碰撞过程处于一个较为稳定的状态。

其四、作为进一步的优化,该安装卡槽由球头形凹槽和导向槽组成,所述的安装卡块由与球头形凹槽形状相匹配的球头形卡块和导向板构成,所述球头形卡块在球头形凹槽内具有一定的活动余量,球头形卡块通过其上的导向板沿导向槽约束的方向在球头形凹槽内上下活动,进一步实现了倒梯形块与正梯形块在碰撞过程处于一个较为稳定的状态。

其五、作为进一步的优化,在所述正梯形块和倒梯形块的工作面上沿其长度方向均匀设有弧形凸起片,弧形凸起片优选其结构采用如下方式:形状为不等边椭球一半,设定椭球的三个极半径为a、b、c,并且a>b>c,则该弧形凸起片是通过a、b两个极半径确定的安装平面,弧形凸起片的高度为c,将其安装平面紧固在耐磨层的工作面,同时弧形凸起片可以由高耐磨性材料制成或者表面设置耐磨涂层,可进一步加强耐磨层的整体强度和耐磨性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

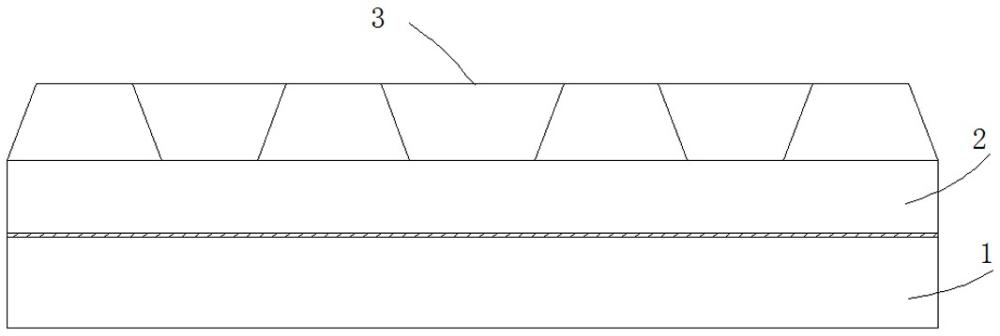

图1是本发明第一种实施例的结构示意图;

图2是本发明第二种实施例的结构示意图;

图3是本发明中基板层和中间缓冲层连接的示意图;

图4是本发明中间缓冲层和金属耐磨层连接的示意图;

图5是正梯形块和倒梯形块配合的第一种实施例示意图;

图6是正梯形块和倒梯形块配合的第二种实施例示意图;

图7是中间耐磨层的结构示意图;

图8为本发明中正梯形块的第一种实施方式的示意图;

图9为本发明中正梯形块的第二种实施方式的示意图。

图中标记:

1、基板层;

2、中间缓冲层,20、安装卡槽,21、导向槽,22、球头形凹槽;

3、金属耐磨层,30、正梯形块,31、倒梯形块,32、气槽,33、导向板,34、球头形卡块;

4、粘接层;

5、弹性耐磨垫;

6、弧形凸起片。

具体实施方式

下面,通过示例性的实施方式对本发明进行具体描述。然而应当理解,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益的结合到其他实施方式中。

需要说明的是:除非另做定义,本文所使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明专利申请说明书以及权利要求书中所使用的“一个”、“一”或者“该”等类似词语不表述数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,但并不排除其他具有相同功能的元件或者物件。

实施例1、

下面结合附图1、3-4对本实施例的结构及工作过程进行详细描述:

如图所示,一种高耐磨性金属衬板,所述高耐磨性金属衬板是由基板层1、中间缓冲层2和外部的金属耐磨层3构成的多层结构,其中,基板层1紧固连接在破碎机内腔壁上,所述中间缓冲层2与基板层1通过粘接方式固定连接,如图3所示,在中间缓冲层2和基板层1之间设有粘接层4,通过粘接剂将中间缓冲层2与基板层1连接成一体结构。

如图4所示,在中间缓冲层2朝向金属耐磨层3的一侧表面均匀设有多条相互平行的安装卡槽23,所述金属耐磨层3是由依次交替设置的正梯形块30和倒梯形块31组成,正梯形块30和倒梯形块31的倾斜面紧密贴合,其整体构成的外侧面为金属耐磨层3的工作面,所述正梯形块30和倒梯形块31的底部分别设有与安装卡槽20形状相匹配的安装卡块,所述安装卡块在安装卡槽20内具有一定的活动余量,在安装卡块与安装卡槽设有弹性耐磨垫5,在所述倒梯形块与正梯形块配合的斜面上设有用于将正梯形块和倒梯形块撞击过程中所产生的气流导出外部的气槽32;通过设置上述结构,在该衬板实际工作中,金属耐磨层的工作面首先应对冲击,正梯形块和倒梯形块在相互碰撞中带动安装卡块挤压弹性耐磨垫,使得正梯形块和倒梯形块在相互碰撞中得到第一次缓冲,同时由于倒梯形块与正梯形块配合的斜面上设有气槽,碰撞中产生的气流沿气槽排出时该碰撞冲击力被卸掉,实现两者相互碰撞的第二次缓冲。

本实施例中,所述的金属耐磨层3可采用高锰钢材料制成。

实施例2、

下面结合附图2-4对本实施例的结构及工作过程进行详细描述:

需要说明的是:该实施例中在金属耐磨层的工作面上设置了弧形凸起片6,其他结构单元和实施例1完全相同,因此,重点描述优化后的弧形凸起片6的结构特征以及工作原理;

本方案中,如图2所示,在所述正梯形块30和倒梯形块31的工作面上沿其长度方向均匀设有弧形凸起片6,弧形凸起片6优先选用如下结构:所述弧形凸起片6的形状为不等边椭球一半,设定椭球的三个极半径为a、b、c,并且a>b>c,则该弧形凸起片是通过a、b两个极半径确定的安装平面,弧形凸起片的高度为c,该结构的安装平面紧固在耐磨层的工作面时,可进一步加强耐磨层的整体强度和耐磨性。

为了进一步提高该弧形凸起片6的耐磨性,可以采用如下技术方案:

其一、所述弧形凸起片的表面设有耐磨涂层,该耐磨涂层厚度优选为0.2-0.3mm,其安装平面通过焊接或者粘接方式固定在正梯形块和倒梯形块的工作面上;其二、该弧形凸起片采用高耐磨性材料制成,其安装平面通过焊接或者粘接方式固定在正梯形块和倒梯形块的工作面上。

通过疲劳试验,当实施例2装配具有高耐磨的弧形凸起片时,其耐磨性能指标和使用寿命指标均优于实施例1,该衬板无故障运行时间相对提高7%以上。

实施例3、

需要说明的是:实施例3是在实施例1的基础上对中间缓冲层和金属耐磨层的配合方式进行了优化,具体结合附图描述如下:

下面结合附图5和7对本实施例的结构进行详细描述:

如图可知,所述的安装卡槽20由球头形凹槽22和导向槽21组成;如图4所示,所述的安装卡块由与球头形凹槽22形状相匹配的球头形卡块34和导向板33构成,球头形卡块34通过导向板33分别与正梯形块30和倒梯形块31的底部固定连接成一体结构,该球头形卡块34在球头形凹槽22内具有一定的活动余量,在衬板工作面受到冲击时,球头形卡块34通过其上的导向板33沿导向槽21约束的方向在球头形凹槽22内上下活动,球头形卡块34同时挤压弹性耐磨垫5得到缓冲。

本实施例中,如图5所示,弹性耐磨垫5通过粘接剂固定贴设球头形卡块34的外壁上并与球头形卡块34构成一体结构;

如图7所示,所述的弹性耐磨垫5通过粘接剂固定贴设在球头形凹槽22的内壁上并与球头形凹槽22构成一体结构。

通过疲劳试验,实施例3限定了安装卡槽20和安装卡块的配合方式,优化的结构在使用寿命指标均优于实施例1,但略低于实施例2。

实施例4、

需要说明的是:实施例4是基于实施例2的基础上对中间缓冲层和金属耐磨层的配合方式进行了优化,具体结合附图描述如下:

下面结合附图6和7对本实施例的结构进行详细描述:

如图可知,所述的安装卡槽20由球头形凹槽22和导向槽21组成;如图4所示,所述的安装卡块由与球头形凹槽22形状相匹配的球头形卡块34和导向板33构成,球头形卡块34通过导向板33分别与正梯形块30和倒梯形块31的底部固定连接成一体结构,该球头形卡块34在球头形凹槽22内具有一定的活动余量,在衬板工作面受到冲击时,球头形卡块34通过其上的导向板33沿导向槽21约束的方向在球头形凹槽22内上下活动,球头形卡块34同时挤压弹性耐磨垫5得到缓冲。

本实施例中,如图6所示,弹性耐磨垫5通过粘接剂固定贴设球头形卡块34的外壁上并与球头形卡块34构成一体结构;

如图7所示,所述的弹性耐磨垫5通过粘接剂固定贴设在球头形凹槽22的内壁上并与球头形凹槽22构成一体结构。

通过疲劳试验,实施例4优化的结构在使用寿命指标优于实施例2。

实施例5、

下面结合附图8对本实施例的结构及工作过程进行详细描述:

需要说明的是:该实施例为基于实施例4的基础上对弹性耐磨套36的结构进行了优化,因此,重点描述优化后的弹性耐磨套36结构特征以及工作原理;

进一步优化,所述气槽32设置在正梯形块对称设置在两侧的倾斜面上,所述正梯形块的每一侧面的气槽呈中部向两侧延伸,且所述气槽的断面形状为三角形,且气槽的深度沿中部向两侧逐渐增大。该结构使得倒梯形块与正梯形块相互碰撞时,所产生的气流沿着对称方向向两侧的气槽导出,整个过程可实现倒梯形块与正梯形块的碰撞过程处于一个较为稳定的状态。

需要说明的是:为了防止梯形块的气槽底部因应力集中导致损坏的情况出现,气槽的断面形状优先选用带有圆弧过渡的三角形,该结构不仅可以快速导出碰撞产生的气流,同时也不会降低梯形块的使用寿命。

通过疲劳试验,实施例5优化的气槽的设置方式,其耐磨性能指标和使用寿命指标均优于实施例1-4,该衬板无故障运行时间相对提高15%以上。

实施例6、

下面结合附图9对本实施例的结构及工作过程进行详细描述:

需要说明的是:该实施例为基于实施例4的基础上进行了优化,所述正梯形块和/或倒梯形块采用分体式结构,如图9所示,以正梯形块为例描述,沿正梯形块的长度方向上可以分割为多个相对独立的小正梯形块,安装时,将多个依次装入指定位置即可;

通过疲劳试验,实施例6所带来的耐磨性能指标和使用寿命指标与实施例5的指标基本相符,仅仅是在更换衬板耐磨层时更加方便快捷。

上述实施例中未详述内容为现有技术。

应当指出,虽然通过上述实施方式对本发明进行了描述,然而本发明还可以有其他的多种实施方式。在不脱离本发明精神和范围的前提下,熟悉本领域的技术人员显然可以对本发明做出各种相应的改变和变形,但这些改变和变形都应当属于本发明所附权利要求及其等效物所保护的范围内。