一种针铁矿、制备方法及应用

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及针铁矿技术领域,特别涉及一种针铁矿、制备方法及应用。

背景技术

针铁矿是一种含铁无机化合物,在工业上有广泛的应用,例如作为颜料、用于脱硫,吸附杂质处理污水。最新的研究表明,针铁矿可以作为高效的催化剂应用于制氢工业。随着作为清洁能源的氢能在各工业部门的重要性日益提升,以及以针铁矿作为功能材料所应用的场景越来越广泛,针铁矿的需求也将达到一个新的高度。

目前针铁矿一般由湿法合成,制取过程耗时较长且产生较难处理的液体废物。而在自然界中,针铁矿以较完美晶体的形式大量存在,褐铁矿就是一种含有大量针铁矿的铁矿石。工业上,褐铁矿主要用于钢铁冶金,通过高炉炼铁工艺提取铁元素。但由于褐铁矿内的结晶水受热分解导致褐铁矿发生热爆裂,影响料柱透气性,使得高炉运行过程受到干扰,因而褐铁矿在高炉内的配比较低。近年来,一些企业通过炉外热处理褐铁矿降低了矿石内部的结晶水含量,使得高炉褐铁矿用量提高。但额外的能耗也使得成本提高,

如何将褐铁矿内的针铁矿用经济高效的方式提取出来,并且高值化利用,迫切需要相应的技术创新。

发明内容

本发明的目的就是克服现有技术的不足,提供了一种针铁矿、制备方法及应用。本发明所提供的方法处理量大,可连续生产,显著降低了针铁矿的获取难度,生产效率高。

本发明采用如下技术方案:

一方面,本发明提供了一种针铁矿的制备方法,包括:

S1、对褐铁矿进行粗破碎,并过筛,得到粗破碎样品;

S2、对步骤S1的所述粗破碎样品进行细破碎,并用不同筛孔的筛子分级筛分,得到多批次细筛分样品;

S3、对步骤S2得到的多批次的所述细筛分样品分别加热,并在一定温度下保温一定时间;

S4、使用一定强度的磁场对经过步骤S3处理后的多批次的所述细筛分样品进行磁选,将磁性较弱的赤铁矿与强磁性物质一并提取出来,余下的所述细筛分样品进入步骤S5;

S5、重复步骤S3和步骤S4,直至剩余的磁性物质含量到设定阈值内;

S6、经步骤S5处理后的所述细筛分样品冷却到针铁矿的尼尔温度以下,再次进行磁选,分离出针铁矿。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S1中,经过粗破碎后,粗破碎样品的粒度<1mm,过筛筛孔的目数为50目。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S1中,对粗破碎过筛后制得的筛上样品及筛下样品分别进行细破碎,并分别用不同筛孔的筛子分级筛分。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S2中,所述细破碎样品的粒度不低于300目,从300目开始,一直到1000目,每隔50目为一批,分别进行筛分。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S3中,加热温度为150~180℃,保温时间20~40min。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S4中,所述磁场的强度不低于15000高斯。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S5中,重复的次数为8-15次。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S6中,所述细筛分样品冷却到室温,再次磁选的磁场强度不低于15000高斯。

如上所述的任一可能的实现方式,进一步提供一种实现方式,经过步骤S6处理后的针铁矿,纯度超过99.6%。

另一方面,本发明还提供了一种针铁矿,通过上所述的针铁矿的制备方法制得。

另一方面,本发明还提供了一种上述的针铁矿的应用:

所述针铁矿粒度在300~700目的产品作为吸附杂质的功能材料;

粒度高于700目的产品进一步细磨至纳米级,作为制氢催化剂。

此外,步骤S4分离出的样品以赤铁矿为主,还包含少量MgO等磁性物质和极少量杂质。对此样品与适当的焦粉混合,冷压制成高5mm且直径5mm的块体,并与烧结配料一起布在烧结台车上,可以改善烧结料层透气性。同时,提高烧结矿品位,降低烧结矿硅含量,还能提高烧结混合料中高铝烧结矿粉的用量。

本发明的有益效果为:

传统水热合成制备针铁矿的方法需要花费至少24小时左右的时间,而本发明的方法获得同样规模的针铁矿仅需不到1.5小时,生产效率明显提高。同时,本发明所提供的方法处理量大,可连续生产,显著降低了针铁矿的获取难度。此外,与传统水热合成法相比,本发明提供的方法去除了化工产品的使用,有效减少生产针铁矿过程的环境问题。

附图说明

图1所示为褐铁矿中赤铁矿与针铁矿的分布示意图。

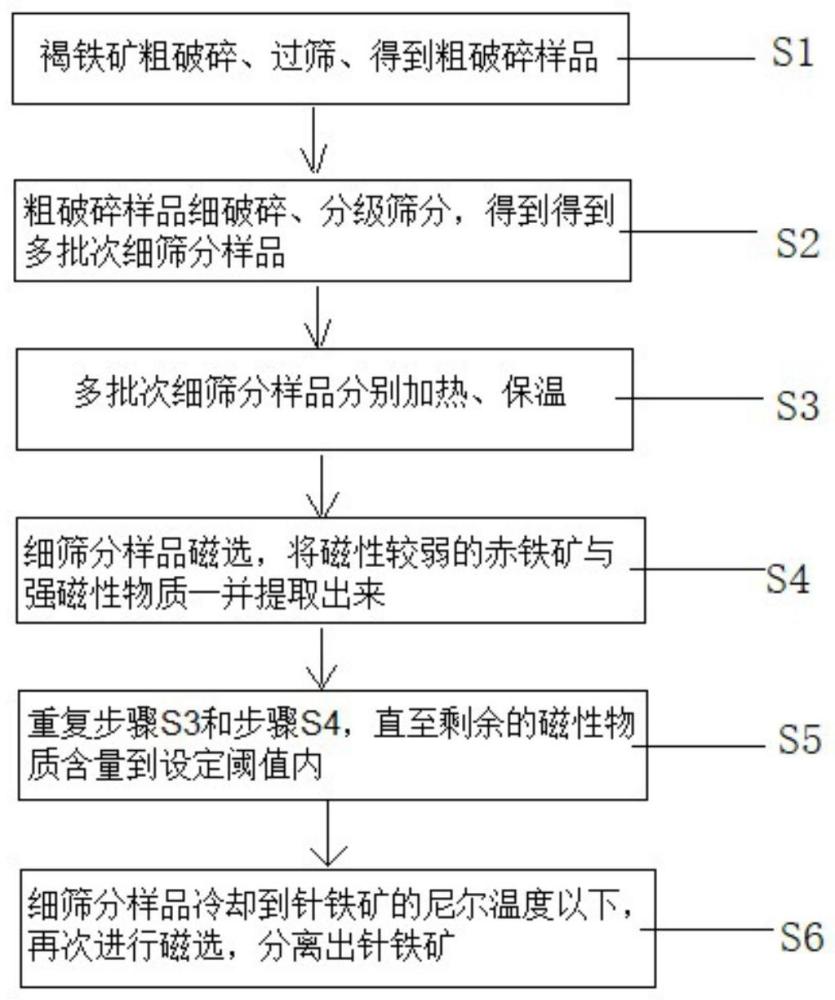

图2所示为本发明实施例一种针铁矿的制备方法的工艺流程图。

具体实施方式

下文将结合具体附图详细描述本发明具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。

申请人在研究中发现:褐铁矿内,针铁矿和赤铁矿有明显的边界,如图1所示,受到足够的外力可使两者有效分离。此外,赤铁矿的硬度(5.5~6.5)大于针铁矿(5~5.5)。因此,通过粗破碎可以获得粒度相对更低的针铁矿颗粒,并通过筛分提高针铁矿在原料内的含量。随后进行细破碎,从而进一步降低颗粒的粒度和分离部分仍处于结合状态的赤铁矿及针铁矿,为后续处理做准备。

褐铁矿内除了针铁矿和赤铁矿这两种主要矿相,还含有少量的SiO

针铁矿和赤铁矿有微弱的磁性,且其磁性随着温度的变化而发生改变。当温度超过针铁矿的尼尔温度(~120℃)时,针铁矿则转变为顺磁性物质。此时针铁矿的磁性极低,与赤铁矿有相当大的磁性差异。同时,选择磁场强度超过15000高斯的磁选机对样品进行磁选,可以去除大量的赤铁矿、MgO等磁选物质,极少量的针铁矿也会被吸附。反复进行磁选,最后可以获得以针铁矿为主,含有少量SiO

小部分杂质由于赋存状态难以完全和针铁矿及赤铁矿分开,在降低粒度的过程中,在机械破碎的作用下,可以尽可能地分离杂质。并且,相同的粒度,含有非磁选物质少的颗粒更容易被磁选出来。因此有必要进行整粒,然后分级磁选。此外,受到磁选机磁场的限制,被磁吸起来的物质基本上还是针铁矿。下游部门可根据不同的针铁矿纯度设置相应的使用场景。

如图2所示,本发明实施例一种针铁矿的制备方法,包括:

S1、对褐铁矿进行粗破碎,并过筛,得到粗破碎样品;

褐铁矿与赤铁矿之间由于天然形貌和硬度的差异,赤铁矿破碎得到的颗粒更为粗大;因此通过筛分,可使得针铁矿在筛下样品中的比例提高约10%左右;

S2、对步骤S1所述粗破碎样品进行细破碎,并用不同筛孔的筛子分级筛分,得到多批次细筛分样品;

优选的,对粗破碎过筛后制得的筛上样品及筛下样品分别进行细破碎,并分别用不同筛孔的筛子分级筛分。

随着筛分目数的增加,针铁矿在对应批次样品中的比例也随之增加,可提高后续磁选效率;此外,不同粒度的针铁矿样品可应用在对应的应用场景中,通过分级筛分可提前获得对应场景的适宜粒度的针铁矿;

S3、对步骤S2得到的多批次的所述细筛分样品分别加热,并在一定温度下保温一定时间;

在此温度下,针铁矿转变为顺磁性物质,其磁性接近无磁,使得大部分针铁矿可以通过磁选与磁性较强的物质分离;

S4、使用一定强度的磁场对经过步骤S3处理后的多批次的所述细筛分样品进行磁选,将磁性较弱的赤铁矿与强磁性物质一并提取出来,余下的所述细筛分样品进入步骤S5;

在该磁场强度下,可以将磁性较弱的物质(即赤铁矿)与强磁性物质一并提取出来;尽管少量针铁矿也会直接被磁选机的磁场吸引,或者在破碎阶段未与赤铁矿分离干净而随着赤铁矿一起被去除掉,但总的针铁矿损失不到5%,对产量不会造成太大影响;

S5、重复步骤S3和步骤S4,直至剩余的磁性物质含量到设定阈值内;

S6、经步骤S5处理后的所述细筛分样品冷却到针铁矿的尼尔温度以下,再次进行磁选,分离出针铁矿。

由于温度下降至针铁矿的尼尔温度以下后,其磁性迅速提升。因此,磁选合格后的样品在空气中冷却,使得针铁矿的磁性完全恢复到原来的水平。随后,再次使用磁场强度超过15000高斯的磁选机进行磁选,将针铁矿与其它非磁性物质分离开。

在一个具体实施例中,步骤S1中,经过粗破碎后,粗破碎样品的粒度<1mm,过筛筛孔的目数为50目。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S2中,所述细破碎样品的粒度不低于300目,从300目开始,一直到1000目,每隔50目为一批,分别进行筛分。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S3中,加热温度为150~180℃,保温时间20~40min。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S4中,所述磁场的强度不低于15000高斯。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S5中,重复的次数为8-15次。

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤S6中,所述细筛分样品冷却到室温,再次磁选的磁场强度不低于15000高斯。

如上所述的任一可能的实现方式,进一步提供一种实现方式,经过步骤S6处理后的针铁矿,纯度超过99.6%。

另一方面,本发明还提供了一种针铁矿,通过上所述的针铁矿的制备方法制得。

另一方面,本发明还提供了一种上述的针铁矿的应用:

所述针铁矿粒度在300~700目的产品作为吸附杂质的功能材料;

粒度高于700目的产品进一步细磨至纳米级,作为制氢催化剂。

此外,步骤S4分离出的样品以赤铁矿为主,还包含少量MgO等磁性物质和极少量杂质。对此样品与适当的焦粉混合,冷压制成高5mm且直径5mm的块体,并与烧结配料一起布在烧结台车上,可以改善烧结料层透气性。同时,提高烧结矿品位,降低烧结矿硅含量,还能提高烧结混合料中高铝烧结矿粉的用量。

传统水热合成制备针铁矿的方法需要花费至少24小时左右的时间,而本发明所述的方法获得同样规模的针铁矿仅需不到1.5小时,生产效率明显提高。同时,本发明所提供的方法处理量大,可连续生产,显著降低了针铁矿的获取难度。此外,与传统水热合成法相比,本发明提供的方法去除了化工产品的使用,有效减少生产针铁矿过程的环境问题。

本文虽然已经给出了本发明的几个实施例,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。