仿真深海压缩机

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及压缩机技术领域,更具体地说,它涉及仿真深海压缩机。

背景技术

压缩空气,即被外力压缩的空气。空气具有可压缩性,经空气压缩机做机械功使本身体积缩小、压力提高后的空气叫压缩空气。压缩空气是一种重要的动力源。与其它能源比,它具有下列明显的特点:清晰透明,输送方便,没有特殊的有害性能,没有起火危险,不怕超负荷,能在许多不利环境下工作,空气在地面上到处都有,取之不尽。压缩空气是仅次于电力的第二大动力能源,又是具有多种用途的工艺气源,其应用范围遍及石油、化工、冶金、电力、机械、轻工、纺织、汽车制造、电子、空气压缩机食品、医药、生化、国防、科研等行业和部门。传统的气体压缩系统通常是采用电能压缩的方式,其通常是由空压机将电能转换成机械能,再将机械能转换成高压风能,供生产工艺使用,但是传统的气体压缩系统能耗太高,结构复杂笨重,易损件多,占地面积大,投资较高,维修工作量大,产气较少,能源转换效率低,导致压缩空气带来成本高,无法获得很好的能源利用效果。

发明内容

针对现有技术存在的不足,本发明的目的在于提供仿真深海压缩机,降低压缩空气所需的能耗、并且提高压缩空气的转换效率。

本发明的上述技术目的是通过以下技术方案得以实现的:

仿真深海压缩机,包括一级储存缸、二级储存缸和至少一组气体压缩装置,所述一级储存缸设置在二级储存缸内,所述二级储存缸为密闭结构,所述一级储存缸的底部开口并与二级储存缸连通,所述二级储存缸的顶部设置带阀门的第一出气口,所述第一出气口与气罐连通,所述二级储存缸的底部设置有带阀门的入气口,所述入气口与外界的空气压缩机连通并入气口通向一级储存缸内;

所述气体压缩装置,包括第一压缩缸、第一泵芯、第一浮球、第二压缩缸、第二泵芯、第二浮球和连动装置,所述第一压缩缸和第二压缩缸均设置在二级储存缸的底部并穿过一级储存缸,所述第一压缩缸和第二压缩缸的开口朝上且第一压缩缸和第二压缩缸的底部设置有与外界连通的空气入口,所述空气入口设置第一止回阀,所述第一压缩缸和第二压缩缸的侧面底部均设置有防倒流管,防倒流管均设置有第二止回阀,防倒流管位于一级储存缸的内部,所述第一泵芯设置在第一压缩缸内并第一泵芯与第一压缩缸配合使用,所述第一浮球与第一泵芯的顶部连接,所述第二泵芯设置在第二压缩缸内并第二泵芯与第二压缩缸配合使用,所述第二浮球与第二泵芯的顶部连接,所述连动装置包括借力柱、借力杆、第一连动杆和第二连动杆,所述借力柱设置于一级储存缸的上方,所述借力柱与借力杆的中心铰接,所述借力杆的两端分别与第一连动杆和第二连动杆铰接,所述第一连动杆与第一浮球的顶端铰接,所述第二连动杆与第二浮球的顶端连接;

所述第一浮球和第二浮球均是倒扣的碗状结构,所述一级储存缸的顶部设置有第一电磁阀和第二电磁阀,所述第一电磁阀位于第一浮球的正下方,所述第二电磁阀位于第二浮球的正下方,所述第一浮球的顶部设置第三电磁阀,所述第二浮球的顶部设置第四电磁阀,所述第一浮球和第二浮球底部均设置有磁感应传感器,优选地,磁感应传感器是霍尔传感器,如MLX90374霍尔位置传感器。

在其中一个实施例中,所述第一泵芯自下而上设置有油封槽、油槽和泵芯封槽,减少第一泵芯在第一压缩缸内运动的阻力,而且在第一泵芯上下运动时密封第一压缩缸,同理,所述第二泵芯自下而上设置有油封槽、油槽和泵芯封槽。

在其中一个实施例中,所述借力柱与一级储存缸的顶部固定连接,或,所述借力柱与二级储存缸内的顶部固定连接。

在其中一个实施例中,仿真深海压缩机,还包括转换装置,所述转换装置包括底座、第三连动杆、第一存储罐和第二存储罐,所述底座与第三连动杆的中心铰接,所述第一存储罐和第二存储罐分别设置于第三连动杆的两端,所述二级储存缸的底部设置有带阀门的出入水口,所述第一存储罐和第二存储罐分别通过管道与出入水口连通,所述第一存储罐和第二存储罐分别通过管道与二级储存缸的入气口连通,所述二级储存缸的顶部还设置带阀门的第二出气口,所述第一存储罐和第二存储罐分别通过带有第三止回阀的管道与二级储存缸的第二出气口连通,如果第一存储罐位于上方而第二存储罐位于下方,当一级储存缸内的气体体积不足以驱动气体压缩装置时,开启第二出气口的阀门和出入水口的阀门,二级储存缸内上部的压缩气体进入第一存储罐内,同时二级储存缸内的下部的液体通过出入水口进入第二存储罐内,然后转动第三连动杆,使第一存储罐运动至下方且第二存储罐运动至上方,此时二级储存缸内的液体进入第一存储罐内,使第一存储罐内的气体进入一级储存缸内,同时二级储存缸内上部的压缩气体进入第二存储罐内,使第二存储罐内的液体通过出入水口回流至二级储存缸内,重复转动第三连动杆,将二级储存缸内的部分气体转移至一级储存缸内,使一级储存缸内的气体体积符合气体压缩装置启动的要求。

在其中一个实施例中,所述气体压缩装置的数量为两组,提高空气压缩的效率。

在其中一个实施例中,所述一级储存缸内设置有水位感应器,优选地,水位感应器是XKC-C382-2P水位控制器,检测一级储存缸内的液位是否过高,一级储存缸内的液位过高,说明一级储存缸内的气体量较少,气体体积未能达到气体压缩装置运行所需的气体量,此时需要通过外部的空气压缩机或转换装置补充一级储存缸内的气体量。

在其中一个实施例中,所述第三连动杆的一端设置有液压升降机构,当一级储存缸内的气体体积过少时,水位感应器发出信号,液压升降机构的液压升降杆的伸缩来推动第三连动杆转动,使第一存储罐升高,第二存储罐下降,或第一存储罐下降,第二存储罐升高。

在其中一个实施例中,所述底座设置有电机,电机的输出轴通过底座与第三连动杆的中心连接,所述电机由PLC控制器控制正反向重复转动,所述PLC控制器与水位感应器电连接,其中,PLC控制器是西门子S7-400可编程控制器,当水位感应器检测到一级储存缸内的气体体积不足时,PLC控制器接收信号,使电机正向反向重复运动,从而使得第三连动杆来回转动,将二级储存缸内上部的压缩气体转移至一级储存缸内,当一级储存缸内的气体符合要求时,PLC控制器接收水位感应器的信号,停止电机。

在其中一个实施例中,所述底座上设置有蜂鸣器,所述蜂鸣器与PLC控制器电连接,当水位感应器向PLC控制器发送一级储存缸内气体体积不够的信号时,蜂鸣器启动,提醒此时气体压缩装置停止运动,需要通过空气压缩机或转换装置补充一级储存缸内的空气,当一级储存缸内的气体体积补充至要求的体积后,蜂鸣器停止。

在其中一个实施例中,所述PLC控制器分别与磁感应传感器、第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀电连接,其中,第一电磁阀和第四电磁阀同时开启或关闭,第二电磁阀和第三电磁阀同时开启或关闭,当第一浮球下降至一级储存缸顶部时,第一浮球的磁感应传感器将信号发送至PLC控制器,PLC控制器控制第一电磁阀和第四电磁阀同时开启,第二电磁阀和第三电磁阀同时关闭,一级储存缸内的气体通过第一电磁阀进入第一浮球内部使第一浮球上升,同时第二浮球内部的气体通过第四电磁阀进入二级储存缸内部上方,第二浮球下降,同理,当第二浮球下降至一级储存缸顶部时,第二浮球的磁感应传感器将信号发送至PLC控制器,PLC控制器控制第二电磁阀和第三电磁阀同时开启,第一电磁阀和第四电磁阀同时关闭,一级储存缸内的气体通过第二电磁阀进入第二浮球内部使第二浮球上升,同时第一浮球内部的气体通过第三电磁阀进入二级储存缸内部上方,第一浮球下降,该过程不断循环重复。

在其中一个实施例中,在所述二级储存缸内,压缩气体占二级储存缸内部体积的40%-50%,液体占二级储存缸内部体积的50%-60%,优选地,压缩气体占二级储存缸内部体积的40%,液体占二级储存缸内部体积的60%。在气体压缩装置启动前,一级储存缸内的压缩气体由空气压缩机提供,空气压缩机通过二级储存缸的入气口向一级储存缸内输送气体,直至一级储存缸内的气体体积达到启动气体压缩装置为止。

本发明具有以下有益效果:

本发明只需要启动前通过空气压缩机向二级储存缸内提供部分压缩空气,气体压缩装置即可启动,利用液体与气体的密度差,提供仿真深海环境,通过气体压缩装置的第一浮球和第二浮球的上升和下降的循环重复运动,带动第一泵芯在第一压缩缸内运动和第二泵芯在第二压缩缸内运动,将外部空气压缩至一级储存缸内,压缩空气通过第一浮球和第二浮球进入二级储存缸的内部上方,当二级储存缸内的压缩空气达到较大压强后,开启二级储存缸顶部的第一出气口,将压缩空气储存至气罐中。本发明将一级储存缸设置在二级储存缸内,减小了设备占用的空间,且内部结构紧奏,降低了设备运行的气压,提高工作效率同时提高利用率。

附图说明

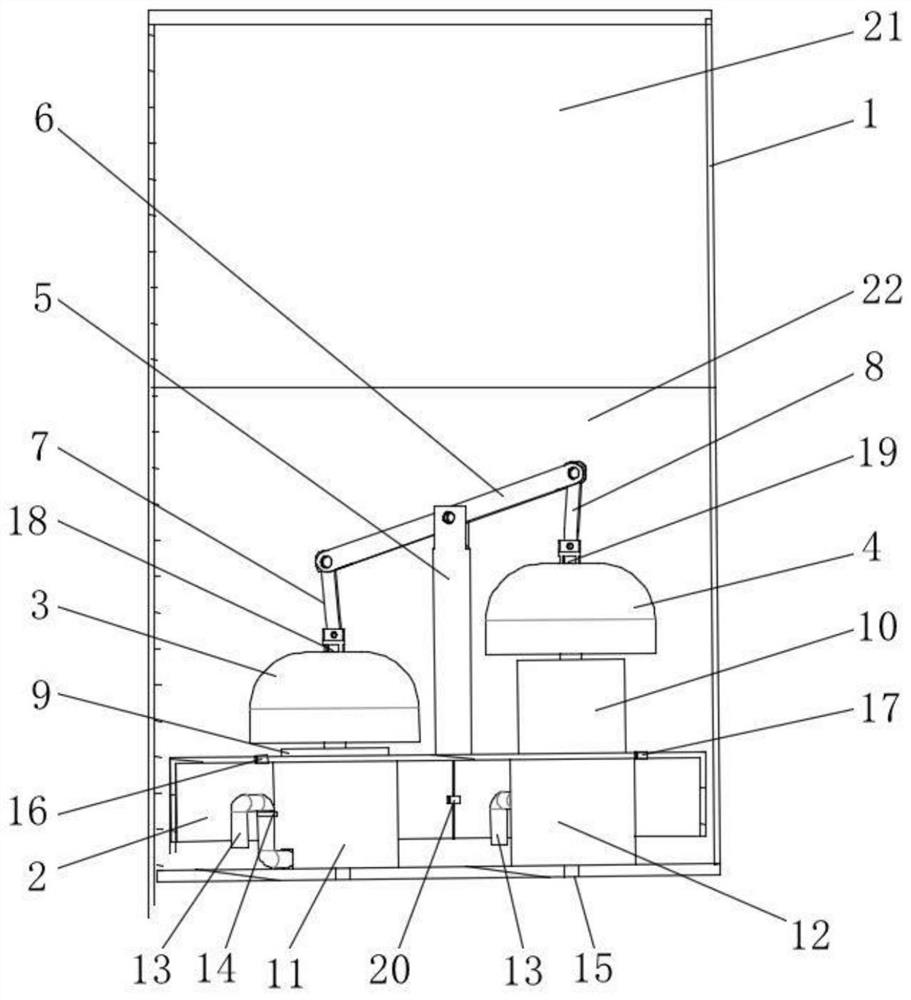

图1是本发明的内部示意图;

图2是本发明的二级储存缸与转换装置的关系示意图;

图3是本发明的第一泵芯的结构示意图。

图中:1-二级储存缸,2-一级储存缸,3-第一浮球,4-第二浮球,5-借力柱,6-借力杆,7-第一连动杆,8-第二连动杆,9-第一泵芯,10-第二泵芯,11-第一压缩缸,12-第二压缩缸,13-防倒流管,14-第二止回阀,15-空气入口,16-第一电磁阀,17-第二电磁阀,18-第三电磁阀,19-第四电磁阀,20-水位感应器,21-高压气体储存区,22-液体压缩区,23-第一出气口,24-第二出气口,25-空气压缩机,26-入气口,27-出入水口,28-底座,29-第三连动杆,30-第一存储罐,31-第二存储罐,32-第三止回阀,33-液压升降杆,34-油封槽,35-油槽,36-泵芯封槽。

具体实施方式

下面结合附图和实施例,对本发明进行详细描述。

值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

如图1-3所示,仿真深海压缩机,包括一级储存缸2、二级储存缸1、至少一组气体压缩装置和转换装置,一级储存缸2设置在二级储存缸1内,二级储存缸1为密闭结构,一级储存缸2的底部开口并与二级储存缸1连通,二级储存缸1的顶部设置带阀门的第一出气口23,第一出气口23与气罐连通,二级储存缸1的底部设置有带阀门的入气口26,入气口26与外界的空气压缩机25连通并入气口26通向一级储存缸2内。

气体压缩装置,包括第一压缩缸11、第一泵芯9、第一浮球3、第二压缩缸12、第二泵芯10、第二浮球4和连动装置,第一压缩缸11和第二压缩缸12均设置在二级储存缸1的底部并穿过一级储存缸2,第一压缩缸11和第二压缩缸12的开口朝上且第一压缩缸11和第二压缩缸12的底部设置有与外界连通的空气入口15,空气入口15设置第一止回阀,第一压缩缸11和第二压缩缸12的侧面底部均设置有防倒流管13,防倒流管13均设置有第二止回阀14,防倒流管13位于一级储存缸2的内部,第一泵芯9设置在第一压缩缸11内并第一泵芯9与第一压缩缸11配合使用,第一浮球3与第一泵芯9的顶部连接,第二泵芯10设置在第二压缩缸12内并第二泵芯10与第二压缩缸12配合使用,第二浮球4与第二泵芯10的顶部连接;

连动装置包括借力柱5、借力杆6、第一连动杆7和第二连动杆8,借力柱5设置于一级储存缸2的上方,借力柱5与借力杆6的中心铰接,借力杆6的两端分别与第一连动杆7和第二连动杆8铰接,第一连动杆7与第一浮球3的顶端铰接,第二连动杆8与第二浮球4的顶端连接,其中,借力柱5与一级储存缸2的顶部固定连接,或,借力柱5与二级储存缸1内的顶部固定连接。

第一浮球3和第二浮球4均是倒扣的碗状结构,一级储存缸2的顶部设置有第一电磁阀16和第二电磁阀17,第一电磁阀16位于第一浮球3的正下方,第二电磁阀17位于第二浮球4的正下方,第一浮球3的顶部设置第三电磁阀18,第二浮球4的顶部设置第四电磁阀19,第一浮球3和第二浮球4底部均设置有磁感应传感器,其中,第一电磁阀16和第四电磁阀19同时开启或关闭,第二电磁阀17和第三电磁阀18同时开启或关闭。

转换装置包括底座28、第三连动杆29、第一存储罐30和第二存储罐31,底座28与第三连动杆29的中心铰接,第一存储罐30和第二存储罐31分别设置于第三连动杆29的两端,二级储存缸1的底部设置有带阀门的出入水口27,第一存储罐30和第二存储罐31分别通过管道与出入水口27连通,所述第一存储罐30和第二存储罐31分别通过管道与二级储存缸1的入气口26连通,二级储存缸1的顶部还设置带阀门的第二出气口24,第一存储罐30和第二存储罐31分别通过带有第三止回阀32的管道与二级储存缸1的第二出气口24连通。

其中,第一泵芯9自下而上设置有油封槽34、油槽35和泵芯封槽36,减少第一泵芯9在第一压缩缸11内运动的阻力,而且在第一泵芯9上下运动时密封第一压缩缸11,同理,第二泵芯10自下而上设置有油封槽34、油槽35和泵芯封槽36。

优选地,气体压缩装置的数量为两组,提高空气压缩的效率。

优选地,磁感应传感器是霍尔传感器,如MLX90374霍尔位置传感器。

在二级储存缸1内,压缩气体和液体将二级储存缸1分为高压气体储存区21和液体压缩区22两部分,高压气体储存区21内的压缩气体占二级储存缸1内部体积的40%-50%,液体压缩区22内的液体占二级储存缸1内部体积的50%-60%,液体可以是纯净水或其他无毒液体,优选地,压缩气体占二级储存缸1内部体积的40%,液体占二级储存缸1内部体积的60%。在气体压缩装置启动前,一级储存缸2内的压缩气体由空气压缩机25提供,空气压缩机25通过二级储存缸1的入气口26向一级储存缸2内输送气体,直至一级储存缸2内的气体体积达到启动气体压缩装置为止。

一级储存缸2内还设置有水位感应器20,优选地,水位感应器20是XKC-C382-2P水位控制器,检测一级储存缸2内的液位是否过高,一级储存缸2内的液位过高,说明一级储存缸2内的气体量较少,气体体积未能达到气体压缩装置运行所需的气体量,此时需要通过外部的空气压缩机25或转换装置补充一级储存缸2内的气体量。

在本实施例中,第三连动杆29的一端设置有液压升降机构,当一级储存缸2内的气体体积过少时,水位感应器20发出信号,液压升降机构的液压升降杆33的伸缩来推动第三连动杆29转动,使第一存储罐30升高,第二存储罐31下降,或第一存储罐30下降,第二存储罐31升高。

或者,作为实现第三连动杆29的另一个方案,底座28设置有电机,电机的输出轴通过底座28与第三连动杆29的中心连接,电机由PLC控制器控制正反向重复转动,PLC控制器与水位感应器20电连接,其中,PLC控制器是西门子S7-400可编程控制器,当水位感应器20检测到一级储存缸2内的气体体积不足时,PLC控制器接收信号,使电机正向反向重复运动,从而使得第三连动杆29来回转动,将二级储存缸1内上部的压缩气体转移至一级储存缸2内,当一级储存缸2内的气体符合要求时,PLC控制器接收水位感应器20的信号,停止电机,底座28上设置有蜂鸣器,蜂鸣器与PLC控制器电连接,当水位感应器20向PLC控制器发送一级储存缸2内气体体积不够的信号时,蜂鸣器启动,提醒此时气体压缩装置停止运动,需要通过空气压缩机25或转换装置补充一级储存缸2内的空气,当一级储存缸2内的气体体积补充至要求的体积后,蜂鸣器停止。

在该方案中,PLC控制器分别与磁感应传感器、第一电磁阀16、第二电磁阀17、第三电磁阀18和第四电磁阀19电连接,其中,第一电磁阀16和第四电磁阀19同时开启或关闭,第二电磁阀17和第三电磁阀18同时开启或关闭,当第一浮球3下降至一级储存缸2顶部时,第一浮球3的磁感应传感器将信号发送至PLC控制器,PLC控制器控制第一电磁阀16和第四电磁阀19同时开启,第二电磁阀17和第三电磁阀18同时关闭,一级储存缸2内的气体通过第一电磁阀16进入第一浮球3内部使第一浮球3上升,同时第二浮球4内部的气体通过第四电磁阀19进入二级储存缸1内部上方,第二浮球4下降,同理,当第二浮球4下降至一级储存缸2顶部时,第二浮球4的磁感应传感器将信号发送至PLC控制器,PLC控制器控制第二电磁阀17和第三电磁阀18同时开启,第一电磁阀16和第四电磁阀19同时关闭,一级储存缸2内的气体通过第二电磁阀17进入第二浮球4内部使第二浮球4上升,同时第一浮球3内部的气体通过第三电磁阀18进入二级储存缸1内部上方,第一浮球3下降,该过程不断循环重复。

结合上述内容说明本发明的实施原理,具体如下所述。

仿真深海压缩机启动前,关闭二级储存缸1的第一出气口23、第二出气口24和出入水口27的阀门,开启入气口26的阀门,启动空气压缩机25,空气压缩机25向一级储存缸2内输入压缩空气直至一级储存缸2内的气体体积达到启动气体压缩装置为止,关闭空气压缩机25及关闭入气口26的阀门,此时一级储存缸2内的水位感应器20检测到,一级储存缸2内的气体体积达到启动气体压缩装置的要求。假设此时靠近一级储存缸2的顶部的是第一浮球3,即第一浮球3处于下限的位置,第二浮球4处于上限的位置,此时第一泵芯9完全在第一压缩缸11内,第二泵芯10被第二浮球4拉起,第二压缩缸12内充满外部空气;

由于第一浮球3接近一级储存缸2,第一浮球3底部的磁感应传感器接产生信号,第一电磁阀16和第四电磁阀19开启,第二电磁阀17和第三电磁阀18关闭,此时一级储存缸2内的空气持续通过第一电磁阀16进入第一浮球3内,由于第一浮球3的第三电磁关闭,因此这部分空气暂存在第一浮球3内,第一浮球3受到浮力的作用,第一浮球3向上运动,从而带动第一泵芯9向上运动,第一压缩缸11通过空气入口15吸入外部空气,由于第二压缩缸12的防倒流管13设置第二止回阀14,二级储存缸1内的液体不会进入第二压缩缸12内;

第一浮球3通过第一连动杆7与借力杆6的一端铰接,第二浮球4通过第二连动杆8与借力杆6的另一端铰接,此时第二浮球4的第四电磁阀19开启,第二浮球4内没有空气,第二浮球4由于自身重力和借力杆6推力的作用,第二浮球4向下运动,第二泵芯10压缩第二压缩缸12内的空气,由于第二压缩缸12的空气入口15设置第一止回阀,空气不能返回外部环境中,空气只能沿第二压缩缸12的防倒流管13进入一级储存缸2内;

当第二浮球4到达最接近一级储存缸2顶部的位置时,即第一浮球3处于下限的位置,第二浮球4处于上限的位置,一级储存缸2的第二电磁阀17和第一浮球3的第三电磁阀18开启,一级储存缸2的第一电磁阀16和第二浮球4的第四电磁阀19关闭,第一浮球3内的空气通过第三电磁阀18进入二级储存缸1的液体内,最终聚集在二级储存缸1内部的高压气体储存区21内,与此同时,一级储存缸2内的空气通过第二电磁阀17持续进入并暂存第二浮球4内部,推动第二浮球4上升,从而带动第二泵芯10上升,第二压缩缸12通过空气入口15吸入外部空气;

重复上述过程,将外部空气持续压缩储存在二级储存缸1的高压气体储存区21内,当高压气体储存区21内的气体压强达到一定值时,开启第一出气口23,将高压气体储存区21内的气体转移至气罐内保存。

在上述过程中,开始时输入一级储存缸2内的气体逐渐被消耗,直至一级储存缸2内的气体不足以推动第一浮球3或第二浮球4上升,此时一级储存缸2内的水位感应器20检测到一级储存缸2内气体体积不足,向外界发出信号;

此时,可以启动空气压缩机25,补充一级储存缸2内的气体;或者,开启二级储存缸1的第二出气口24和出入水口27的阀门,利用转换装置将高压气体储存区21内的部分压缩气体转移至一级储存缸2内,具体步骤如下,

假设第一存储罐30位于上方而第二存储罐31位于下方,当一级储存缸2内的气体体积不足以驱动气体压缩装置时,开启第二出气口24的阀门和出入水口27的阀门,二级储存缸1内的压缩气体进入第一存储罐30内,同时二级储存缸1内的的液体通过出入水口27进入第二存储罐31内,然后液压升降机构推动第三连动杆29转动,使第一存储罐30运动至下方且第二存储罐31运动至上方,此时二级储存缸1内的液体进入第一存储罐30内,由于第一存储罐30与第二出气口24连接的管道设置有第三止回阀32,第一存储罐30内的气体只能进入一级储存缸2内而不会返回二级储存缸1的高压气体储存区21内,同时二级储存缸1内上部的压缩气体进入第二存储罐31内,使第二存储罐31内的液体通过出入水口27回流至二级储存缸1内,重复转动第三连动杆29,将二级储存缸1内的部分气体转移至一级储存缸2内,使一级储存缸2内的气体体积符合气体压缩装置启动的要求。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 仿真深海压缩机

- 一种深海起吊半实物仿真试验装置