一种用于制作LOGO板材及LOGO的加工方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于LOGO的制作领域,具体地说涉及一种易于成型并分离LOGO产品、良品率高的用于制作LOGO板材及LOGO的加工方法。

背景技术

在传统的LOGO加工方法中,通常采用移印、丝印、镭雕等,为使LOGO表面附有金属光泽与产品在视觉上产生鲜明的对比,可以采用局部抛光、凹陷涂色以及镶嵌和贴面的方式,局部抛光与凹陷涂色方法较为复杂精密,镶嵌和贴面的方式的LOGO在市场上应用较多,传统中制作镶嵌和贴面的方式的LOGO的方法主要通过对基材电镀并进行激光切割得到LOGO图案,但是在分离LOGO与基材时由于LOGO材料吸附于基材上,导致LOGO产品与基材不易分离,且在得到LOGO产品时,多有损坏良品率不高。

为此,我们研发了一种易于成型并分离LOGO产品、良品率高的用于制作LOGO板材及LOGO的加工方法。

发明内容

本发明目的是为了克服现有技术的不足而提供一种易于成型并分离LOGO产品、良品率高的用于制作LOGO板材及LOGO的加工方法。

为达到上述目的,本发明采用的技术方案是:一种用于制作LOGO的板材,包括基材,所述基材的上表面设有电镀层;所述基材的下表面印刷有黑膜,以防止基材氧化;所述电镀层的上表面贴附有第一薄膜和第二薄膜,其中第一薄膜在第二薄膜下方;所述LOGO板材上激光切割有成品区和废料区,其中成品区是从黑膜激光切割至电镀层形成,废料区是从黑膜激光切割至第一薄膜形成。

优选地,所述第一薄膜、第二薄膜的下表面均带有胶水。

优选地,所述基材的厚度在0.125mm-0.25mm之间。

优选地,所述基材的材质为PET。

一种LOGO的加工方法,包括以下步骤:

步骤1:电镀:采用PVD镀膜技术,在真空条件下,用物理的方法使LOGO材料沉积在基材一面上形成电镀层;

步骤2:印刷:在基材没有电镀层的一面印刷黑膜;

步骤3:将基材进行烘烤定型;

步骤4:贴膜:在电镀层上依次贴附第一薄膜和第二薄膜;

步骤5:切割:在片材上激光切割出成品区和废料区,其中成品区是从黑膜激光切割至电镀层形成,废料区是从黑膜激光切割至第一薄膜形成;

步骤6:去废:撕下第二薄膜,将废料区连同一起去除;

步骤7:取料:撕下第一薄膜,将成品区全部一同取下,LOGO全部规则排列在第一薄膜上;

步骤8:贴保护膜:在第一薄膜的下表面贴上一层保护膜,LOGO位于保护膜和第一薄膜之间,以保护LOGO。

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

本发明所述的用于制作LOGO板材及LOGO的加工方法通过在电镀层的上表面贴附第一薄膜和第二薄膜,激光切割时LOGO的成品区的切割深度至电镀层,废料区的切割深度至第一薄膜,当撕去第二薄膜时,可将废料区一并撕除,再撕去第一薄膜,即可得到成品LOGO,不仅快捷方便,且不会损伤LOGO,良品率高。

附图说明

下面结合附图对本发明技术方案作进一步说明:

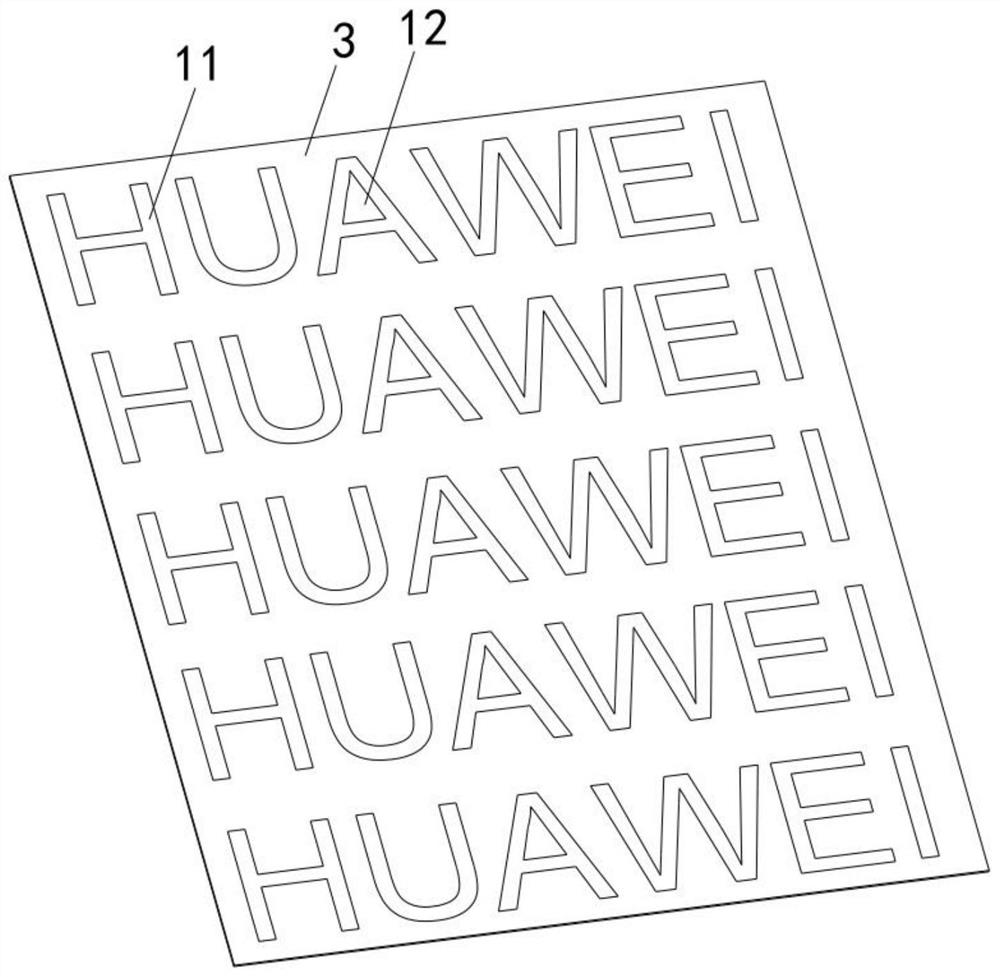

图1为本发明所述的用于制作LOGO的板材的示意图;

图2为本发明所述的用于制作LOGO的板材的剖面图;

图3为本发明所述的LOGO的加工方法流程图;

附图标记:1、基材;2、黑膜;3、电镀层;4、第一薄膜;5、第二薄膜;11、成品区;12、废料区。

具体实施方式

下面结合附图及具体实施例对本发明作进一步的详细说明。

请参阅图1-2,本发明所述的用于制作LOGO的板材,包括基材1,所述基材1的厚度在0.125mm-0.25mm之间,材质为PET;本实施例中,所述基材1的厚度为0.125mm;所述基材1的上表面设有电镀层3,即通过电镀的方式在基材1的上表面镀层,所述基材1的下表面印刷有黑膜2,所述黑膜2可防止基材1氧化;所述电镀层3的上表面贴附有两层薄膜,其中下层的为第一薄膜4,上层的为第二薄膜5,所述第一薄膜4、第二薄膜5的下表面均带有少量的胶水;所述板材上激光切割有成品区11和废料区12,其中成品区11是从黑膜2开始激光切割至电镀层3,废料区12是从黑膜2开始激光切割至第一薄膜4。

具有制作LOGO时,将LOGO板材下表面朝上放置于激光切割机的切割台上,通过激光切割机切割出LOGO的造型,其中LOGO的成品区11的切割深度至电镀层3,废料区12的切割深度至第一薄膜4;由此,当撕去第二薄膜5时,可将废料区12一并撕除,再撕去第一薄膜4,即可得到成品LOGO。

本发明所述的LOGO的加工方法,包含以下步骤:

步骤1:电镀:采用PVD(物理气相沉积)镀膜技术,在真空条件下,用物理的方法使LOGO材料沉积在基材1一面上形成电镀层3;

步骤2:印刷:在基材1没有电镀层3的一面印刷黑膜2,

步骤3:将基材1进行烘烤定型;

步骤4:贴膜:在电镀层3上依次贴附第一薄膜4和第二薄膜5;

步骤5:切割:在片材上激光切割出成品区11和废料区12,其中成品区11是从黑膜2激光切割至电镀层3形成,废料区12是从黑膜2激光切割至第一薄膜4形成;

步骤6:去废:撕下第二薄膜5,将废料区12连同一起去除;

步骤7:取料:撕下第一薄膜4,将成品区11全部一同取下,LOGO全部规则排列在第一薄膜4上。

步骤8:贴保护膜:在第一薄膜4的下表面贴上一层保护膜,LOGO位于保护膜和第一薄膜4之间,以保护LOGO。

激光切割时,所述黑膜2朝上承受激光直射,其中LOGO的成品区11的切割深度至电镀层3,废料区12的切割深度至第一薄膜4;所述PET板材厚度范围在0.125mm~0.25mm之间,本实施例中PET板材厚度取最优为0.2mm;所述第一薄膜4、第二薄膜5的下表面均带有胶水,所述胶水能够粘贴LOGO材料;通过利用PVD镀膜技术在基材1上沉淀一层LOGO材料的电镀层3,相对于传统的电镀过程,采用PVD方法物理气相沉积技术具有方法过程简单,对环境改善,无污染,耗材少,成膜均匀致密,与基材1的结合力强的优点,通过在电镀层3顶部设置两层薄膜,在两层薄膜下表面涂抹少量的胶水,通过胶水能够粘贴LOGO材料,在激光切割的过程中,强度大的激光射线能够穿透黑膜2、基材1、电镀层3和第二薄膜5,进而在第一薄膜4上得到废料区12,对于LOGO中需要保留的区域则减小激光强度,使激光穿透黑膜2、基材1和电镀层3,实现在切割完毕后,操作者能够通过撕开第二薄膜5将LOGO中需要去除的废料区12的材料吸附带出,撕开第一薄膜4可将LOGO产品吸附带出,提高了LOGO产品与基材1分离的效率,且提高了良品率。

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

本发明所述的用于制作LOGO板材及LOGO的加工方法通过在电镀层的上表面贴附第一薄膜和第二薄膜,激光切割时LOGO的成品区的切割深度至电镀层,废料区的切割深度至第一薄膜,当撕去第二薄膜时,可将废料区一并撕除,再撕去第一薄膜,即可得到成品LOGO,不仅快捷方便,且不会损伤LOGO,良品率高。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 一种用于制作LOGO板材及LOGO的加工方法

- 一种用于制作LOGO的板材